Как изготовить виброрейку своими руками?

Качественное бетонное покрытие обладает рядом неоспоримых преимуществ. Оно имеет большой срок эксплуатации, повышенную износоустойчивость и является очень прочным.

Правда, все это можно отнести только к тому покрытию, которое заливалось по грамотной технологии. Для того чтобы бетон был качественным, его необходимо хорошо утрамбовать, уплотнить и выровнять.

Для этого в современном строительстве используется такое оборудование, как виброрейка.

Что такое виброрейка?

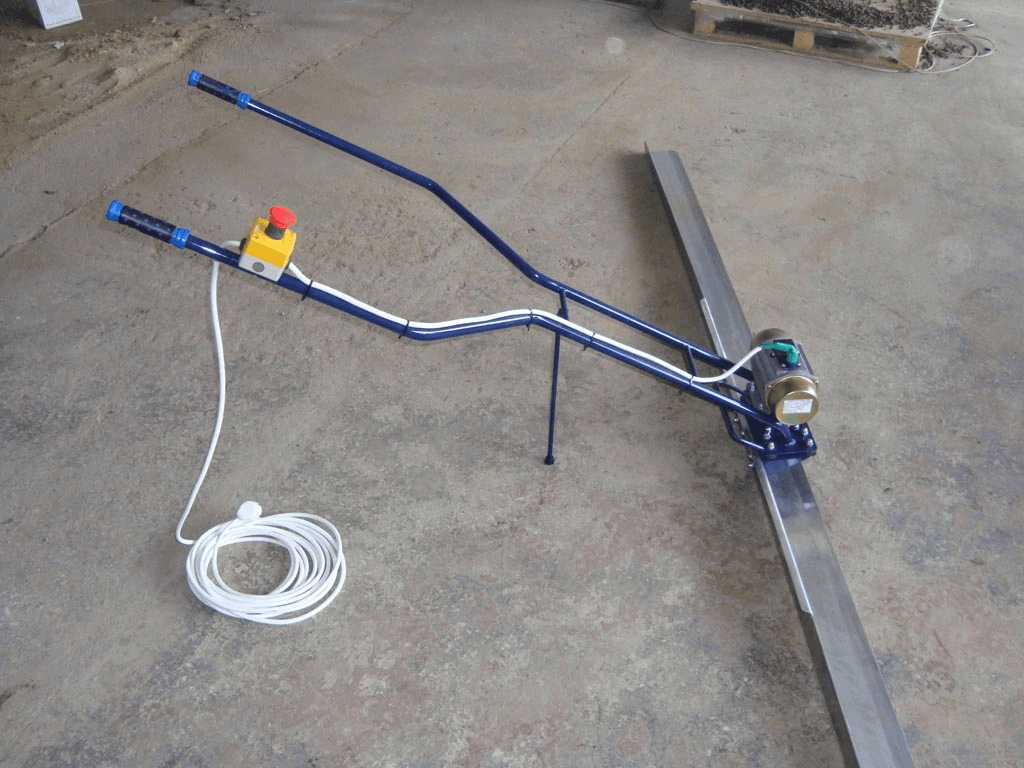

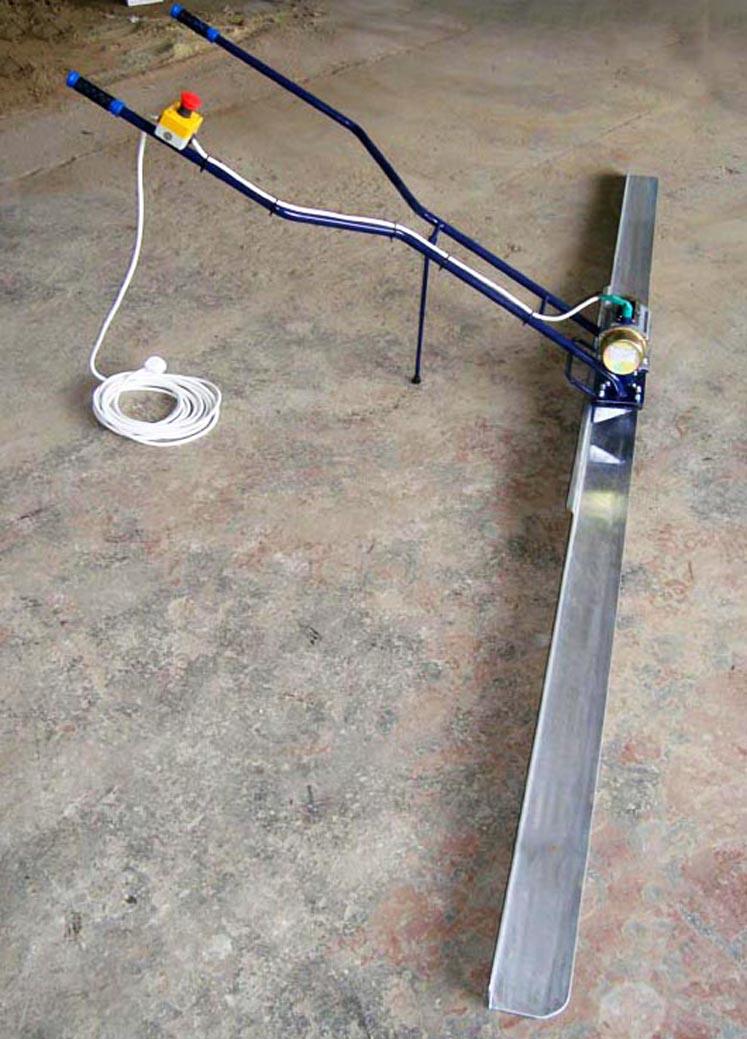

Виброрейка состоит из рамы, которая может быть изготовлена из алюминия или качественной стали. Кроме того, немаловажной ее частью является вибрационная установка, приводящая саму рейку в движение.

Работает она благодаря бензиновому или электрическому двигателю.

Принцип работы данного оборудования заключается в следующем: двигатель передает вращательный момент вибрационной установке, которая приводит в движение стальную или алюминиевую раму.

Последняя приводит в движение бетон. Стоит отметить, что длина самой рейки начинается с 50 сантиметров и может достигать 10 метров.

Как уже говорилось выше, виброрейки бывают двух видов: бензиновые и электрические.

Первые, как правило, имеют большую мощность, но из-за вредных выбросов в атмосферу могут использоваться только на открытом воздухе. Вторые же незаменимы для строительных работ внутри помещения.

Виброрейки используются не только для того, чтобы утрамбовать раствор и выгнать из его толщи пузырьки воздуха, которые плохо влияют на такие качества материала, как долговечность и износоустойчивость.

Их применяют также и для выравнивания поверхностей различной площади.

Приобрести оборудование подобного типа можно в любом строительном магазине. Однако стоит оно недешево и не факт, что не послужит вам только один раз. Гораздо практичнее и экономичнее будет изготовить виброрейку своими руками.

Что необходимо знать тем, кто собрался изготовить виброрейку для бетона своими руками?

Если вы решили взяться за изготовление электрической виброрейки своими руками, помните о том, что на одном энтузиазме далеко не уедешь. Вам обязательно понадобятся знания и умения в строительной области.

Вам обязательно понадобятся знания и умения в строительной области.

Кроме того, тот, кто собирается смастерить данный инструмент, должен уметь обращаться со сварочным аппаратом и немного разбираться в электрике.

Неотъемлемой частью подобного процесса является и соблюдение технической безопасности, поскольку электрическая виброрейка изготавливается на основе трехфазного пускового механизма.

Стало быть, и в процессе сборки, и во время эксплуатации следует действовать крайне аккуратно.

Помните о том, что рабочую часть рейки лучше сделать длиной 2,5-3 метра. Впрочем, это зависит от размеров строящегося объекта. Мощность самодельного оборудования не должна превышать 1,5 кВт.

Важно отметить, что если вы собираетесь использовать виброрейку на крупном строительном объекте, мощность ее следует сделать больше. Это намного безопасней и эффективней.

Это намного безопасней и эффективней.

Материалы

Все материалы, которые понадобятся вам для самостоятельного изготовления данной конструкции, можно приобрести в специализированных магазинах и на строительных рынках.

К тому же некоторые из них, наверняка, давно пылятся в вашем гараже или домашней мастерской. Вот их перечень:

- Швеллер, который станет основой рамы.

- Стальные или алюминиевые уголки.

- Болты.

- Вибрационная установка.

- Электрический двигатель необходимой мощности.

- Резина для изоляции.

- Пускатель для электрического двигателя со способностью регулировки оборотов.

- Трехфазный кабель электрический.

- Два куска арматуры, каждый около метра длиной, которые пригодятся для изготовления ручек.

При изготовлении виброрейки вам придется использовать инструмент, который вовсе не обязательно специально приобретать для этого случая. Возможно, он есть у вас или у кого-то из ваших знакомых.

Что понадобится вам для изготовления данного оборудования:

- Сварочный аппарат. Пользоваться им следует аккуратно, с обязательным использованием защиты для лица и рук.

Если вы не уверены в своих силах, попросите выполнить данную работу сварщика-профессионала. Стоить эта работа будет немного, но у вас появится уверенность в том, что выполнена она будет качественно, а значит, оборудование прослужит долго.

- Дрель и набор сверл по металлу.

- Шуруповерт.

Как сделать виброрейку своими руками

Начинать изготовление виброрейки для стяжки своими руками следует с ручек. Как уже говорилось выше, сделаны они будут из арматуры. Им следует придать изогнутую форму.

Ручки необходимо прикрепить к профилю с помощью сварки и для надежности закрепить саморезами.

Перед тем как начать данный процесс, будущую виброрейку следует положить на ровную поверхность, например, на верстак или рабочий стол.

Ручки следует тщательнейшим образом заизолировать резиной, чтобы сделать конструкцию безопасной.

К тому же браться за ручки из арматуры будет не слишком удобно. Резина смягчит вибрацию.

При изготовлении виброрейки своими руками можно использовать и одну рукоять, однако профессионалы считают устройства с двумя надежнее и удобнее.

Следующим этапом является присоединение двигателя к вашему самодельному инструменту.

Расположить его лучше всего по центру профиля, поскольку так вибрация будет распределяться равномерно по всему агрегату. Прикрепить двигатель лучше всего с помощью двух металлических уголков.

Здесь существует два варианта. Первый заключается в том, что уголки крепятся к самому мотору, и уже потом готовая конструкция прикручивается или приваривается к профилю.

Второй предполагает крепление уголков к металлической балке. А вот двигатель сажается на эту конструкцию последним. Стоит отметить, что для крепления мотора к профилю можно использовать точечную сварку или саморезы.

Оба эти способа являются эффективными, и один не уступает другому. Выбрать тот, который больше всего подходит вам, необходимо на основе личного опыта, навыков и способностей, а также с учетом наличия инструмента.

Ведь сварка есть далеко не у всех, и пользоваться ею могут немногие. А электрический шуруповерт, незаменимый в любом доме, есть практически у каждого.

Здесь главное – не забыть воспользоваться сверлом по металлу нужного диаметра.

Вибрационную установку следует установить таким образом, чтобы кабель был прочно зафиксирован на ручках или профиле.

Болтающийся под ногами трехфазный провод может стать причиной получения травм человеком, использующим виброрейку.

Пускатель, который необходим для того, чтобы дать двигателю старт, можно оставить на моторе, но лучше зафиксировать на одной из рукоятей, поскольку в этом случае приводить в действие механизм будет значительно удобней.

Если вам придется пользоваться виброрейкой часто и утрамбовывать разные по площади участки, вы можете сделать ее конструкцию сборной.

Для этого можно отмерить равные по длине куски профиля, отрезать их при помощи болгарки, просверлить в двух местах отверстия и крепить их с двух сторон к агрегату по мере необходимости. Для крепления нужно использовать соединительные уголки.

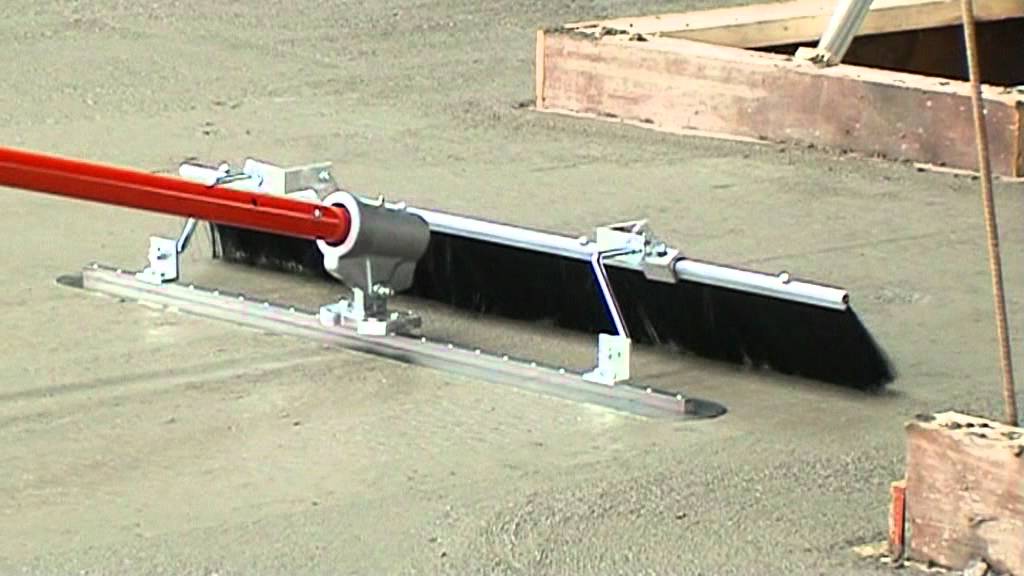

Виброрейка может представлять собой также и двойную или рамную конструкцию. Такое оборудование пригодится для выравнивания и утрамбовывания толстых слоев бетона.

Процесс его изготовления ни чем не отличается от обычной виброрейки, состоящей из одного швеллера. Правда, двигатель в данном случае придется установить в центр конструкции, на специальное крепление.

Вообще, скрепить раму лучше в трех местах: на концах и посередине. Рамная виброрейка также может быть разборной, только в этом случае необходимо будет отмерять четыре равных куска профиля, использовать столько же уголков и закреплять их на концах.

Бензиновую виброрейку следует делать по той же самой схеме. Изготавливается она еще проще, поскольку нет необходимости работать с кабелем.

Рекомендации по эксплуатации готового устройства

Для достижения наилучшего результата следует грамотно использовать виброрейку.

Вот несколько простых рекомендаций, с помощью которых вы, используя сделанную своими руками конструкцию, сможете хорошо утрамбовать и разровнять бетон:

- Перед началом работы необходимо установить направляющие, по которым будет двигаться виброрейка. После этого следует налить слой бетона на несколько сантиметров выше отметки направляющей и начинать процесс трамбовки.

Делать это следует равномерно и не торопясь. На первых порах не наливайте слишком много бетона, укладывайте его небольшими участками, пока не приспособитесь к работе с самодельным инструментом.

- Если вы увидите, что во время работы бетон оседает ниже рейки, добавьте его при помощи лопаты. Только в этом случае поверхность будет равномерной.

- При работе с виброрейкой используйте специальные строительные рукавицы .

Несмотря на то, что ручки агрегата заизолированы резиной, вы можете получить легкие травмы.

Несмотря на то, что ручки агрегата заизолированы резиной, вы можете получить легкие травмы. - Виброрейка представляет собой достаточно шумный агрегат, поэтому при работе с ней рекомендуется использовать строительные беруши.

Виброрейка – это незаменимый в строительстве инструмент.

Изготовив ее самостоятельно, вы не только получите отличное оборудование и ровную бетонную поверхность, но и сможете сэкономить ваши финансовые средства.

Посмотрев следующее видео, вы будете знать, какие функции должна выполнять виброрейка, изготовленная своими руками:

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

видео сборки из дрели, перфоратора

При проведении бетонирования важно, чтобы состав полностью заполнял предоставленное пространство, ограниченное опалубкой, и образовывал однородную тщательно перемешанную массу без воздушных пустот. Поэтому применение вибратора является обязательным для поверхностных и глубинных работ. Принцип действия основан на передаче раствору механических колебаний заданной частоты, за счёт чего он становится плотнее.

Поэтому применение вибратора является обязательным для поверхностных и глубинных работ. Принцип действия основан на передаче раствору механических колебаний заданной частоты, за счёт чего он становится плотнее.

Оглавление:

- Плюсы и минусы вибраторов

- Классификация

- Правила самостоятельной сборки

- Конструкции из дрели и перфоратора

- Полезные рекомендации

Преимущества и недостатки

Его использование выгодно по следующим причинам:

- создание качественной однородной смеси внутри опалубки;

- возможность подобрать подходящий прибор для выполнения определенных работ с максимальной производительностью: бетонирование поверхностным или глубинным вибратором;

- надежность и простота устройства, которое неприхотливо к условиям эксплуатации и весьма долговечно.

К недостаткам относят:

- сложность применения, особенно в случае использования армированных конструкций;

- большой риск повреждения механических узлов: погружаемого инструмента и двигателя;

- относительно небольшой ресурс из-за повышенных нагрузок.

Типы устройств

По принципу действия вибраторы бывают следующих видов:

- электромеханические, в которых вибрация передается от вращающегося двигателя к исполнительному инструменту при помощи эксцентрика с преобразованием в колебательные движения;

- пневматические, основанные на применении воздушных компрессоров, нагнетающих давление в рабочем бегунке, который и создает колебания;

- механические на базе двигателя внутреннего сгорания;

- гидравлические, аналогичны пневматическим, давление нагнетается за счет создаваемого напора жидкости.

Можно ли самостоятельно изготовить вибратор?

Для проведения небольшого объема работ достаточно собрать самодельную конструкцию из подручного инструмента и остатков материалов. Сначала нужно нарисовать схему всех узлов, которая позволит без проблем создать точные чертежи. Характеристики и свойства желательно посмотреть в готовых продаваемых вибраторах – понять, какой требуется подобрать двигатель, инструмент и его параметры.

Основные узлы устройства:

- вибронаконечник, предназначенный для создания колебаний в растворе;

- привод, выполняющий роль передачи вращения от двигателя валу;

- гибкий вал.

Своими силами простейший глубинный или погружной вибратор можно изготовить из электродрели или перфоратора. Требованием к ним является мощность выше 1,5 кВт и работоспособность всех функций.

Конструкция на основе дрели

Поверхностный вибратор не испытывает таких нагрузок, как глубинный, поэтому для его изготовления можно применять двигатели невысокой мощности. Наиболее доступной является электродрель, которая удобна в эксплуатации и есть в мастерской практически у любого домашнего хозяина.

Сначала нужно в строймаркетах найти подходящий патрон под диаметр используемого вала. Чтобы сделать булаву, понадобятся следующие детали:

- два промподшипника с максимальным наружным диаметром 50 мм;

- труба корпуса из нержавейки;

- стальной стержень с квадратным сечением;

- корпус в виде трубы;

- сферическая или конусная крышка из металла, выполняющая роль заглушки конца корпуса насадки;

- толстостенный полимерный рукав из трубки;

- стальной трос с запаянными концами;

- резиновая тонкостенная трубка.

Точные размеры деталей необходимо подобрать самостоятельно, в зависимости от диаметра подшипников и мощности дрели. Также можно воспользоваться готовыми чертежами.

Делать самодельный вибратор на основе дрели нужно в такой последовательности:

- Изготавливаем вал со смещенным центром тяжести. Для этого берем стальную трубку, кладем на горизонтальную плоскость, привариваем к ней квадратный стержень. Подшипники на валу не должны выступать из корпуса.

- Подгоняем корпус под конструкцию так, чтобы она свободно вращалась, но не имела люфтов. Затем торцы каркаса закрываем металлической крышкой, убедившись в герметичности стыков. Если наблюдается зазор, то нужно установить стальные кольца в качестве прокладок прямо на вал.

- С обратной стороны корпуса просверливаются отверстия: 15 мм в длину с диаметром, подходящим под тросик гибкого вала, и на расстоянии 5 мм от него в перпендикулярном осевому направлению аналогичное с нарезанием резьбы.

- Устанавливается полимерный рукав на гибкий участок. В местах примыкания к корпусу одевается резиновый шланг общей длиной в 50 мм.

- Выступающая часть троса закрепляется в патроне дрели.

Данный прибор выгодно использовать в качестве поверхностного вибратора.

Конструкция на основе перфоратора

Глубинный вибратор требует применения не только большой вращательной мощности, а и создания дополнительных поперечных колебаний. Поэтому собрать его на основе дрели не получится, поскольку насадка будет застревать или некачественно замешивать бетонный раствор. Его схема намного проще предыдущей, так как даже стандартная штыковая насадка годится для выполнения работ на глубине 30-40 см, то есть делать ничего не придется.

Для изготовления монолита потребуется приложить немного усилий и подыскать следующие материалы:

- стальной стержень или арматура с диаметром более 10 мм;

- металлическая квадратная пластина с длиной сторон 50-70 мм и толщиной 2-3 мм.

Минимальная мощность перфоратора должна составлять не менее 1,5 кВт. Чем она выше, тем производительнее и комфортнее бетонирование, поэтому рекомендованное значение в 2-3 раза больше.

Изготовление вибратора своими руками из домашнего перфоратора выполняется в такой последовательности:

- подбирается длина стального стержня такой, чтобы он мог доставать до самого дна конструкции;

- ножницами из металлических листов вырезается окружность;

- стержень с одной стороны обрабатывается на токарном станке для посадки в патрон перфоратора, а с другой – зачищается место под пластины;

- на подготовленный участок приваривается стальная окружность.

Если смесь заливается в опалубку с установленной армированной сеткой, которая имеет шаг до 50 мм, то лучше использовать обычную пиковую насадку.

Важные рекомендации

При применении вибратора для бетона из перфоратора или дрели рекомендуется соблюдать следующие правила:

- медленно булаву погружать в раствор под небольшим уклоном на максимальную глубину;

- время погружения не должно превышать 30 секунд до тех пор, пока поверхность не приобретет консистенцию цементного молочка с однородным цветовым оттенком;

- выполнять поэтапное бетонирование, чтобы успевать замешивать раствор до момента его схватывания, или подобрать прибор с большей мощностью;

- при использовании маломощной дрели или перфоратора доставать булаву плавно без рывков, чтобы исключить их перегрев;

- самому проще осуществлять послойное уплотнение бетонной смеси на глубину не более 150 см;

- смещение вибратора должно быть пошаговым на расстояние не более 1-2 диаметра булавы или штыка.

как изготовить сделать самому своими руками

Качественное покрытие из бетона имеет множество преимуществ. Прежде всего, оно обладает большим сроком эксплуатации, высокой прочностью и повышенной износостойкостью. Однако все эти достоинства присутствуют только у того покрытия, которое было сделано с соблюдением технологии. Чтобы бетон был более качественным, необходимо его очень хорошо утрамбовать, затем уплотнить и, конечно же, выровнять.

На данный момент создано множество приспособлений, которые значительно облегчают строительные работы. Именно к таким устройствам относится виброрейка для бетона.

Что такое виброрейка?

Данное устройство состоит из рамы, которая, как правило, изготавливается из качественной стали или же алюминия. Еще одна важная деталь – вибрационная установка. Именно она и приводит устройство в движение.

Еще одна важная деталь – вибрационная установка. Именно она и приводит устройство в движение.

Работает виброрейка для укладки бетона благодаря двигателю. Он является «сердцем» установки. Двигатель передает вибрационной установке вращательный момент. А это, в свою очередь, приводит в движение металлическую раму. А эта деталь воздействует на бетон. Стоит отметить, что длина рейки может составлять от 0,5 до 10 метров.

Виды виброрейки

Бывает виброрейка для бетона электрическая и бензиновая. Последний вариант установки обладает большей мощностью. Однако из-за достаточно вредных выбросов в атмосферу использовать бензиновую виброрейку можно только на свежем воздухе.

Электрическая установка обладает меньшей мощностью. Однако ее можно использовать для проведения строительных работ непосредственно в помещении.

Что понадобится?

Все детали для виброрейки можно приобрести практически в любом строительном магазине. Возможно, кто-то найдет материал и в домашней мастерской. Чтобы получилась хорошая виброрейка для бетона, понадобится:

Чтобы получилась хорошая виброрейка для бетона, понадобится:

- Электрический двигатель, обладающий необходимой мощностью.

- Швеллер, который будет выполнять роль основной рамы.

- Болты.

- Алюминиевые или стальные уголки.

- Установка вибрационная.

- Резина, необходимая для изоляции.

- Пускатель для двигателя, желательно с регулировкой оборотов.

- Кабель трехфазный электрический.

- Несколько кусков арматуры для изготовления ручек.

Какие нужны инструменты?

Виброрейка для бетона значительно облегчает работу. Для ее изготовления понадобятся следующие инструменты:

- Шуруповерт.

- Дрель.

- Набор сверл именно по металлу.

Как сделать ручки?

Виброрейка своими руками для бетона делается не так уж и просто. Необходимо уметь работать со сварочным аппаратом и иметь кое-какие знания по электрике. Начинать создание виброрейки следует с ручек. Делать их лучше всего из арматуры. Для начала следует придать им необходимую изогнутую форму.

Готовые ручки стоит прикрепить к профилю. Сделать это можно при помощи сварки. Для надежности можно зафиксировать их саморезами. Перед тем как закрепить ручки, конструкцию лучше поместить на ровную поверхность, например, положив на рабочий стол или же верстак. Так будет намного удобнее. Помимо этого, ручки следует заизолировать, чтобы сделать приспособление безопасным. Для этих целей лучше использовать резину. К тому же держаться за ручки из арматуры не так уж и удобно. Резина значительно смягчит вибрацию.

Конечно, при изготовлении устройства можно сделать одну рукоять. Однако специалисты рекомендуют делать две. Вибрарейка для кладки бетона с двумя ручками намного удобнее и надежнее.

Подключение двигателя

Когда рама и ручки готовы, можно приступить к установке двигателя. Эту деталь лучше всего разместить посередине профиля. Так вибрации будут равномерно распределяться по всей длине рейки. Закрепить двигатель можно несколькими способами. Для фиксации лучше использовать уголки из металла.

В первом варианте можно установить крепления сначала на двигатель, а затем уже готовую конструкцию приварить или же прикрутить к профилю.

Второй способ предполагает установку уголков к балке металлической. В данном случае двигатель будет сажаться на конструкцию в последнюю очередь. Для фиксации мотора к профилю можно использовать саморезы или же точечную сварку.

Каждый из данных методов эффективный. Просто не у всех есть сварка, а вот шуруповерт найдется в любом доме.

Завершение сборки

Виброрейка своими руками получается более надежной, чем покупная. Однако при ее изготовлении стоит учесть некоторые нюансы. Вибрационную установку лучше разместить так, чтобы ее можно было более надежно и крепко закрепить на профиле или же ручках.

Трехфазный провод, который болтается под ногами, обычно становится основной причиной травм. Пускатель, который просто необходим для запуска двигателя, можно, конечно, оставить на моторе. Однако лучше всего его разместить его на рукояти. Это сделает запуск мотора более удобным.

Это сделает запуск мотора более удобным.

Какой можно сделать конструкцию

Виброрейка для укладки бетона может быть сборной. Это актуально, если нужно утрамбовывать разные по площади участки. Для этого нужно отмерить по длине равные куски профиля и отрезать их болгаркой. В нескольких местах после этого стоит просверлить отверстия, а затем прикрепить их с обеих сторон к устройству по мере надобности. Для фиксации лучше использовать уголки.

Также существует рамная, двойная или плавающая виброрейка. Подобное устройство прекрасно подходит для утрамбовывания достаточно больших слоев бетона. Процесс изготовления двойной виброрейки ничем не отличается от сборки обычной модели. Двигатель в этом случае нужно установить также в центре конструкции, но используя при этом специальное крепление.

Специалисты советуют скрепить раму в трех местах: посередине и на концах. Стоит отметить, что рамная виброрейка также может быть сборной. Изготавливается она из четырех кусков профиля.

Что нужно знать, чтобы самостоятельно сделать виброрейку

Конечно, при изготовлении подобного устройства на одном желании и энтузиазме далеко не уедешь. Необходимо иметь определенные знания, а также умения в строительной области.

Помимо этого, тот, кто желает смастерить виброрейку своими руками, должен разбираться хорошо в электрике, а также знать, как работать со сварочным аппаратом.

Еще один важный момент – это соблюдение техники безопасности. Ведь изготовление виброрейки осуществляется на основе пускового трехфазного механизма. В работе, а также при изготовлении следует аккуратно обращаться с устройством.

Рабочую часть виброрейки лучше всего делать длиной от 2,5 до 3 метров. Конечно, все зависит от размеров заливаемой площадки. А вот мощность готового устройства не должна быть более 1,5 кВт. Данного показателя вполне достаточно, чтобы утрамбовать и разровнять слой бетона, толщина которого составляет от 15 до 20 сантиметров.

Советы по эксплуатации

Когда виброрейка, своими руками изготовленная, полностью собрана, можно приступать к работе. Перед началом эксплуатации следует установить направляющие, по которым будет происходить перемещение устройства. После этого можно залить слой раствора. Толщина должна превышать отметки направляющих на несколько сантиметров. Вот и все, можно начинать процесс утрамбовывания. При этом не стоит торопиться. Только так можно получить ровное покрытие. Если вы новичок в строительстве, то не спешите самостоятельно заливать большие площади. Начните с маленького участка. Когда приспособитесь к подобной работе, можете заливать много бетона.

Перед началом эксплуатации следует установить направляющие, по которым будет происходить перемещение устройства. После этого можно залить слой раствора. Толщина должна превышать отметки направляющих на несколько сантиметров. Вот и все, можно начинать процесс утрамбовывания. При этом не стоит торопиться. Только так можно получить ровное покрытие. Если вы новичок в строительстве, то не спешите самостоятельно заливать большие площади. Начните с маленького участка. Когда приспособитесь к подобной работе, можете заливать много бетона.

Если же слой во время утрамбовывания осел ниже рейки, то следует подлить раствора. В противном случае поверхность получится неровной.

В заключение

В последнее время подобные приспособления пользуются большим спросом. Однако стоимость устройств достаточно высока. К тому же срок службы у покупных приспособлений значительно ниже, чем у самодельных. Конечно, в некоторых магазинах доступна аренда виброрейки для бетона. Однако лучше изготовить приспособление своими руками. Это экономичнее и практичнее.

Это экономичнее и практичнее.

материалы, инструкция по изготовлению, нюансы использования

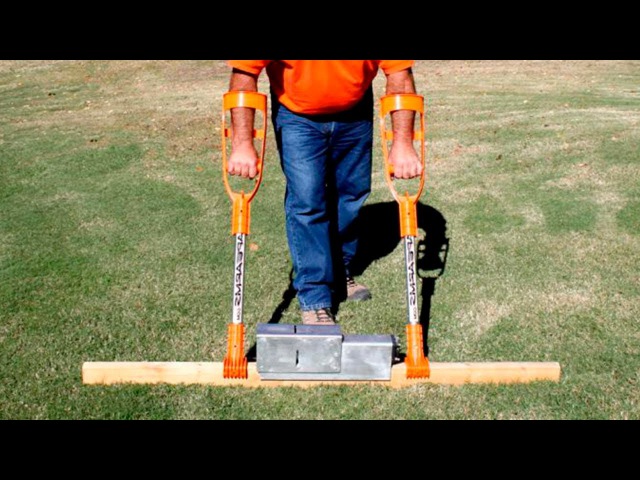

Заливка бетонной стяжки в доме – процесс довольно трудозатратный. Мало того что нужно приготовить раствор, его требуется аккуратно разровнять по маякам. Чаще всего для этих целей используется обычное правило. А сегодня мы поговорим о том, как из него и ещё некоторых деталей и инструментов можно изготовить виброрейку, при помощи которой разровнять бетон будет значительно проще. А как это сделать – знает автор YouTube-канала Острый Молоток.

Читайте в статье

Что может потребоваться для изготовления виброрейки

Несмотря на кажущуюся сложность такого инструмента и его немалую стоимость в магазинах, собрать виброрейку в домашних условиях можно практически «на коленке». Единственное, что не удастся сделать внутри жилища (по крайней мере не стоит) – это сварочные работы. Но справедливости ради стоит отметить, что их будет минимум.

Платформа для установки вибродвигателя

Для изготовления платформы для двигателя понадобится две широких скобы. Их можно найти на металлобазе, а возможно, у кого-то подобные валяются в гараже или сарае. В крайнем случае можно приобрести небольшой отрезок кабельного короба и распустить его при помощи болгарки. Ширина скобы должна быть 5–7 см, этого будет достаточно.

Их можно найти на металлобазе, а возможно, у кого-то подобные валяются в гараже или сарае. В крайнем случае можно приобрести небольшой отрезок кабельного короба и распустить его при помощи болгарки. Ширина скобы должна быть 5–7 см, этого будет достаточно.

Чтобы изготовить платформу, потребуется приварить эти скобы к ручке от малярного валика. На словах всё может быть сложно для понимания, поэтому предлагаем обратить внимание на фотопример, размещённый ниже.

ФОТО: YouTube.comВот таким образом необходимо приварить скобы к ручке от валикаВот и все сварочные работы, о которых говорилось в начале статьи.

Что использовать в качестве двигателя виброрейки

Приступая к изготовлению подобного инструмента, следует понимать, что он должен быть универсальным. Речь о том, что заливка стяжки – работа разовая, а значит, и двигатель с виброрейки (при ненадобности последней) должен использоваться для иных целей. Поэтому лучшим вариантом здесь будет использование в качестве двигателя обычной вибрационной шлифовальной машины.

В использовании шлифмашинки есть ещё один плюс: не нужно мудрить с обычным валом двигателя, превращая его в вибрационный. Остаётся лишь продумать, как выполнить крепление электрооборудования к платформе, чтобы шлифмашинку не испортить.

ФОТО: YouTube.comВибрационная шлифовальная машина прекрасно подойдёт для сегодняшней самоделкиКак удобнее выполнить подключение шлифмашинки

Здесь можно попросту приладить к длинному черенку розетку, в которую будет включаться штепсель шлифмашинки. Однако есть идея получше. Она вполне осуществима, если в кладовке найдётся старая дрель со сгоревшим мотором. Двигатель из неё извлекается, а вот всё остальное будет использовано.

Для начала из дрели выводятся провода, которые будут использованы для питания шлифмашинки. Далее они проводятся через небольшой отрезок трубы диаметром 50 мм и к ним цепляется круглая розетка от удлинителя. Если собрать всё воедино, получится некое подобие пистолета с довольно длинным и толстым стволом.

ФОТО: YouTube. comВот такая дрель вполне подойдёт для виброрейки

comВот такая дрель вполне подойдёт для виброрейкиТеперь при подключении дрели в сеть на розетку будет подаваться питание, но только при условии давления на клавишу. При этом чем сильнее оператор будет давить, тем большее напряжение будет идти на шлифмашинку. Осталось закрепить получившуюся конструкцию на черенке, что можно сделать при помощи обычного скотча.

ФОТО: YouTube.comВот такая розетка будет с обратной стороны канализационной трубыКрепление для шлифовальной машины

Шлифмашинку на платформе можно закрепить при помощи двух отрезков DIN-рейки. Они должны быть прикручены так, чтобы можно было поджать электроинструмент при помощи болтов с двух сторон. Элементарные фиксаторы, которые очень легко разобрать при необходимости, после чего использовать вибрационную шлифовальную машину по назначению.

ФОТО: YouTube.comКрепление шлифмашинки к платформе может оказаться до смешного простымУстановка основного элемента вибрационной рейки

Ну а теперь настало время работы с правилом. В нём необходимо просверлить 4 отверстия таким образом, чтобы его можно было соединить с боковыми рёбрами платформы болтами. И снова крепёж из серии «проще не придумаешь». При необходимости правило можно снять и использовать в ручном режиме или же заменить его на более длинное или короткое.

В нём необходимо просверлить 4 отверстия таким образом, чтобы его можно было соединить с боковыми рёбрами платформы болтами. И снова крепёж из серии «проще не придумаешь». При необходимости правило можно снять и использовать в ручном режиме или же заменить его на более длинное или короткое.

Окончательная сборка инструмента

Осталось сделать сущую мелочь – воткнуть черенок в предназначенное для него место на ручке от валика и подключить штепсельную вилку вибрационной шлифовальной машины в розетку в трубе. После этого можно приступать к практическим испытаниям.

ФОТО: YouTube.comПоследние штрихи: черенок вставлен в рукоятку от валика – можно подключать виброрейкуИспытания в реальных условиях

По окончании работ по изготовлению виброрейки можно приступать к заливке пола. Для этого замешивается раствор (чем больше, тем лучше), который выкладывается между маяками. Не стоит бояться, что раствор не будет выработан. При работе виброрейкой процесс разравнивания бетона по времени сократится примерно в 10 раз.

Не стоит бояться, что раствор не будет выработан. При работе виброрейкой процесс разравнивания бетона по времени сократится примерно в 10 раз.

Когда раствор выложен горой между маяками, виброрейка включается и просто тащится с небольшим нажимом по направляющим. Здесь мастер сам заметит, насколько проще работать подобным инструментом, нежели обычным правилом.

ФОТО: YouTube.comВиброрейка показала себя прекрасно, а значит, работа была выполнена не зряЗаключительное слово

Подобный инструмент крайне удобен в работе. При этом он выгодно отличается от того, который можно приобрести в магазине. Ведь он значительно дешевле. При этом самодельную виброрейку можно разобрать и использовать детали от неё в качестве самостоятельного инструмента. Подобный подход позволит разгрузить кладовку домашнего мастера, избавив его от необходимости хранения одноразовых вещей, которые жалко выбросить.

Очень надеемся, что вам пригодится всё рассказанное сегодня. Несмотря на то, что автор постарался изложить всё максимально простым языком, возможно, что-то осталось не до конца понятным. В таком случае задавайте ваши вопросы в обсуждениях ниже. Редакция HouseChief с удовольствием разъяснит все непонятные моменты. Там же вы можете прокомментировать прочитанное и выразить личное мнение о целесообразности самостоятельной сборки подобного инструмента. Если статья была для вас интересной, не забудьте поставить оценку. Для нас крайне важно каждое мнение. Берегите себя, своих близких и будьте здоровы!

В таком случае задавайте ваши вопросы в обсуждениях ниже. Редакция HouseChief с удовольствием разъяснит все непонятные моменты. Там же вы можете прокомментировать прочитанное и выразить личное мнение о целесообразности самостоятельной сборки подобного инструмента. Если статья была для вас интересной, не забудьте поставить оценку. Для нас крайне важно каждое мнение. Берегите себя, своих близких и будьте здоровы!

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

Виброрейка для укладки бетона характеристики, схема устройства, цены

Виброрейка для укладывания бетона используются при обработке свежеуложенных растворов и стяжек с целью увеличения их итоговой прочности и выравнивания. Данный инструмент относится к простым и хорошим, его рабочий принцип построен на передаче вибрационных влияний от бензинового или электро двигателя на гладкий металлический или профиль из стали. Основным отличием от привычного строительного правила считается высокая частота колебательных движений рабочей части, это дает возможность провести работу качественно и быстро. Выбор определенного варианта зависит от обслуживаемой площади, условий на объекте и экономических представлений.

Выбор определенного варианта зависит от обслуживаемой площади, условий на объекте и экономических представлений.

Сфера включает асфальтовые, силикатные и традиционные смеси бетона. Главной целью считается упрочнение материала и выгон из него лишнего воздуха, самый большой эффект встречается при монолитных стяжках. Глубина влияния зависит от мощности и частоты, в среднем она составляет 15 см, но достигает 30. Если понадобится наиболее сильной обработки применяются погружные вибраторы, затирки – специализированные машины, необходимо не забывать, что виброрейка данные функции не делает.

Этот инструмент применяется с целью быстрого достижения результата при самых небольших усилиях со стороны оператора, улучшения подобных хороших параметров как стабильность, влагонепроницаемость и устойчивость к морозам. Не обращая внимания на простоту управления, работы по укладыванию бетона с его помощью просят конкретной сноровки, если нет опыта было бы неплохо потренироваться на маленьком участке заблаговременно.

Виды и рекомендации по выбору планок

В зависимости от привода отличают бензиновые и работающие от электричества типы виброреек. Первые весят немножко побольше и выделяются очень большой мощностью, очень часто они работают на 92 марке бензина. Они ценятся за мобильность, хорошую мобильность и независимость от электрического снабжения. Электрические используются на площадках открытого типа и помещениях закрытого типа, их важным преимуществом считается возможность регулировки частоты вибрации рабочего профиля, что делает их более многофункциональными. При укладывании раствора при помощи данных устройств важно отслеживать закрепление питающего кабеля, он не должен путаться под ногами или мешать передвижению оператора.

В зависимости от типа конструкции и осуществляемых функций все виброрейки для уплотнения бетона делятся на:

1. Жёсткие нераздвижные, регулирующиеся телескопические, разрешающие менять величину правила, и секционные с возможность подсоединения дополнительных участков.

2. Плавающие или перемещающиеся по направляющим.

Более простую конструкцию и невысокую цену имеет плавающая нераздвижная виброрейка для бетона с одним правилом. Ее мощность как правило не больше 1,2 кВт, одна или две ручки находятся фактически в самом центре, вес устройства маленькой. Рабочий принцип построен на скольжении вибрирующего профиля по поверхности, без погружения вглубь. Ширина рабочей части ограничена 3-4 м, подобные модели по большей части применяют в частных целях, очень часто – при завершальной отделке стяжки или пола. К оптимальным брендам данного типа относят Technoflex, Atlas Copco, Enar, Chicago Pneumatic, Grost.

Телескопические раздвигающиеся системы делаются сдвоенными, их рекомендуют приобрести при выравнивании раствора бетона на площадях большого размера. Изменение размеров рабочей части достигается путем задействования выдвигающихся компонентов, если понадобится такие виброрейки складываются и занимают очень мало места при перевозке. Это дает возможность повысить длину прохода до 6-10 м и выполняет приборы многофункциональными. Сдвоенные системы работают по направляющим, вибрационный механизм передвигается в них при помощи тросов, что приводит к очень качественной отделке. Отличные отзывы среди телескопических разновидностей имеют Vmax, TCC, VRX, РусИнСтрой и все те же Enar и Atlas Copco. Больше моделей виброреек и советы по выбору тут.

Сдвоенные системы работают по направляющим, вибрационный механизм передвигается в них при помощи тросов, что приводит к очень качественной отделке. Отличные отзывы среди телескопических разновидностей имеют Vmax, TCC, VRX, РусИнСтрой и все те же Enar и Atlas Copco. Больше моделей виброреек и советы по выбору тут.

Секционные виброрейки относятся к промышленному оборудованию, их монтируют из индивидуальных элементов, если понадобится территория влияния становится шире за счёт дополнительных узлов. Данные устройства имеют самую большую ширину прохода и используются в аэропортах, на дороге или в помещениях с увеличенной площадью. Одинаковое распределение вибрации достигается за счёт перемещения вала с эксцентриками по все секциям и модулям. Из-за большой цены и существенного потребления энергии они не применяются в частном строительстве. Хорошую продукцию выпускают производственники Grost, Atlas Copco и Helix.

Выбор отдельной разновидности зависит в первую очередь от величины площади, приборы используются только для укладки и уплотнения свежих стяжек, в совершенстве ширина прохода сходится с размером помещения или монолита. Предпочтение отдают моделям с возможностью контроля и регулирования частоты вибрации рабочих планок, они годятся для обработки бетонов различной степени плотности и заслуженно считаются многофункциональными. Очень важным параметром считается глубина влияния инструмента, данный показатель напрямую связан с частотой вибрации и работоспособностью (мощностью мотора).

Предпочтение отдают моделям с возможностью контроля и регулирования частоты вибрации рабочих планок, они годятся для обработки бетонов различной степени плотности и заслуженно считаются многофункциональными. Очень важным параметром считается глубина влияния инструмента, данный показатель напрямую связан с частотой вибрации и работоспособностью (мощностью мотора).

Если понадобится можно создать виброрейку собственными руками, чтобы это сделать понадобиться мотор с мощностью в границах 1,5 кВт, стальные или металлические швеллер, уголки и крепления. Возможность регулировки оборотов в самоделках достигается за счёт установки устройства пуска, в сборочном процессе важно правильно выполнить центровку ключевого узла и закрепить все детали с самой большой надежностью. Одним из положительных качеств самостоятельного изготовления считается возможность сборки конструкции рамного типа, позволяющей провести укладку толстых и высокоплотных слоев бетона при самых небольших вложениях. Однако при ограниченных сроках легче приобрести виброрейку фабричного качества, расценки на этот инструмент для строительства считаются оптимальными.

Выбор типа привода зависит от условий выполнения работ. Электрические разновидности уступают в продуктивности, зато они безопасно используются в помещениях закрытого типа, включая которые расположились под землёй. Бензиновые виброрейки без проблем работают в условиях отсутствия электрических сетей, их территория влияния не зависит от длины питающего шнура. Однако их использование в середине строений ограничено отлично проветриваемыми помещениями, при равных размерах рабочего профиля они стоят намного дороже электрических.

Этот инструмент для строительства выпускают как заграничные, так и отечественные фирмы, из русской продукции отличные отзывы имеют серии Красный маяк, ТСС и РосИнСтрой. Характеристики устройств определяются заблаговременно, фактически все производственники плавающих разновидностей рекомендуют модели с возможность смены размера правила. Ориентировочные расценки приведены в таблице:

Виброрейка, нужен совет — Стройка и ремонт

И ещё. ..

..

Обычно ошибка «самостройщиков» совсем не в типе виброрейки (правила, мастерка, лесов или ещё чего).

Очень трудно без знаний и опыта (подчас трудно даже с ними) эффективно организовать процессы.

Катастрофическая ошибка это попытка «воспроизводить» сложные процессы не специалистами, а также воспроизводить целый ряд процессов.

Например есть идея строить самому. Занятная идея с многих сторон если посмотреть.

Но утопия попробовать научиться штукатурить, ложить плитку и делать проводку — одновременно. Это примерно как маляра поставить за станок… Сегодня за токарный, а завтра за фрезер, а послезавтра — сварку дать…

ИТОГО:

Просчитывайте технологию… сколько людей, кто с каким инструментом и что делает.

Сразу подскажу, что если бетон привозится миксерами по 6 и больше кубов, нужно от 6 человек. Примерно 8-10. Это если идет только укладка бетона — тоесть готова опалубка, армирование и т.п.

ИМХО основная ошибка самостройщиков-бетонщиков это плохой расчет сил — банально не хватает рук 🙂

Берите тетрадку, чертите, считайте. Кто что делает, по сколько тон раствора и на какие расстояния нужно переместить, куда подъедет миксер, сколько лопат, сколько тачек, где вода, где электричество, о котором часу начинать, когда приезжать миксеру и т.п. Ютуб Вам в помощь.

Кто что делает, по сколько тон раствора и на какие расстояния нужно переместить, куда подъедет миксер, сколько лопат, сколько тачек, где вода, где электричество, о котором часу начинать, когда приезжать миксеру и т.п. Ютуб Вам в помощь.

у нас хорошо себя зарекомендовали виброрейки на пролет 6000 сваренные обьемной фермой

Такой пролет имеет смысл только если он «подходящий», например заливаете плиту шириной 6м. По моим наблюдениям достаточно трудно лить 6м, сузив захватку например до 4,5-4,8м — намного веселей. Кроме того на 6м довольно ощутимое «просаживание» поверхности от середины виброрейки за счет большей амплитуды колебаний.

установ электродвигателя на 2,2квт/3000 с эксцентриком

купите готовый вибратор электрический

А никто маленький вертолет не делал _видел?

Видел от 60см. ..

..

Замахивался делать — ничего особо сложного, но изменились планы и отпала необходимость

Изменено пользователем proektАренда виброреек для бетона в Санкт-Петербурге. Электрические и бензиновые.

Реечный виброуплотнитель, более известный, как виброрейка – является незаменимым инструментом в процессе строительства, в частности при укладке бетона. Используется данный агрегат при малом и крупном строительстве, например, при возведении мостов и тоннелей, а также при проведении дорожных работ.

Что такое виброрейка?

Если коротко, то виброрейка – это специфический вид оборудования, предназначенный для укладки, трамбовки и выравнивания бетонной смеси. Особым преимуществом виброрейки является возможность уплотнения раствора на разных глубинах с избавлением от швов и трещин, возникших при монтаже коммуникаций. В результате получается достичь идеально ровную обработанную поверхность. Без использования виброреек попросту невозможно добиться подобного результата.

В результате получается достичь идеально ровную обработанную поверхность. Без использования виброреек попросту невозможно добиться подобного результата.

Конструктивно виброрейка представляет собой металлическую раму с двигателем и профилем, на которой закрепляется вибрирующий механизм. После запуска двигателя на вибратор поступает вращательный момент, а возникающие колебания передаются с устройства на поверхность бетона. В результате вибрирующих движений излишки воды и воздуха из бетона удаляются.

Виды профилей виброреек

Виброрейки бывают нескольких видов и имеют некоторые различия. Для начала ознакомимся с видами профилей. Они могут быть раздвижными или нераздвижные.

Раздвижные профили – являются универсальным, благодаря раздвижному механизму с помощью которого можно настроить ширину профиля точно под обрабатываемую поверхность. Благодаря данному механизму появляется возможность выравнивать любые площади бетонных поверхностей одновременно и одинаково эффективно. Длина подобного профиля может варьироваться от 3 до 30 метров.

Длина подобного профиля может варьироваться от 3 до 30 метров.

Нераздвижные профили – такой вид виброреек широко применяют для уплотнения и выравнивания небольших площадей свежего бетона как на открытых, так и на закрытых площадях. Имеют элементарное управление, компактные габариты и легкий вес, благодаря чему не тонут в бетоне. Чаще всего такие профили встречаются длиной 2 или 3 метра.

Типы двигателей виброреек

Помимо вида и длинны профиля, виброрейки также различаются типом двигателя. Он может быть бензиновым или электрическим.

Бензиновые виброрейки преимущественно используются на открытом воздухе из-за наличия ДВС, которое в следствие работы выделяет выхлопные газы в атмосферу. Как правило, данный тип имеет большой вес и наивысший уровень производительности. Применяется для вибрационной обработки бетонных смесей и их уплотнения. Бензиновые виброрейки являются универсальными, поскольку не требуют привязки к электросети.

Электрические виброрейки широко применяются как на открытых, так и на закрытых строительных площадках. Этот вид виброреек имеет легкий вес, компактные габариты и отличительную маневренность, что положительно сказывается на комфорте при использовании. Электрическим виброрейкам для работы необходим источник питания со стабильным напряжением в сети. Двигатели могут быть 1-фазными (220В) и 3 фазными (380В). Для безопасного использования, любая качественная электрическая виброрейка имеет на борту Устройство Защитного Отключения.

Этот вид виброреек имеет легкий вес, компактные габариты и отличительную маневренность, что положительно сказывается на комфорте при использовании. Электрическим виброрейкам для работы необходим источник питания со стабильным напряжением в сети. Двигатели могут быть 1-фазными (220В) и 3 фазными (380В). Для безопасного использования, любая качественная электрическая виброрейка имеет на борту Устройство Защитного Отключения.

Секционные виброрейки

Говоря о виброрейках и их разновидностях нельзя не упомянуть секционные виброрейки. Конструктивно агрегат состоит из двигателя, вибрационного вала и определенного количества рамных соединительных секций треугольной формы. Подобные агрегаты используются для уплотнения и выравнивания больших плоскостей бетонной смеси шириной до 30 метров. За счет отсутствия прогибов по длине и жесткости конструкции в целом, данное оборудование широко применяется при строительстве взлетно-посадочных полос аэродромов, возведении пролетных строений мостов, тоннелей, и бетонировании крупногабаритных фундаментов с толщиной слоя до 300-350мм. Секционные виброрейки могут комплектоваться также двумя типами двигателей: бензиновыми и электрическими. Визуальные отличия наглядны, однако принцип работы устройств и двигателей практически не отличается от младших «собратьев».

Секционные виброрейки могут комплектоваться также двумя типами двигателей: бензиновыми и электрическими. Визуальные отличия наглядны, однако принцип работы устройств и двигателей практически не отличается от младших «собратьев».

Однако, здесь запрятан минус: для обработки сложных или извилистых участков подобный вид виброреек категорически не подходит. В данном случае, идеальным выбором будет являться небольшой нераздвижной профиль с бензиновым двигателем.

Техника безопасности и несколько советов

Предназначенная для укладки бетона и иных сухих строительных смесей виброрейка представляет собой универсальное, эффективное и надёжное оборудование. Однако если вы хотите, чтобы его использование обеспечивало результат надлежаще высокого качества, следует тщательно соблюдать правила эксплуатации данного инструмента, а также технику безопасности при работе с ним:

- Операторы, допущенные, до эксплуатации виброреек могут использовать инструмент только по прямому назначению!

- Перед началом работы необходимо провести осмотр виброрейки, вибратора, профиля и всех резьбовых соединений

- Виброрейка с погнутым или неровным профилем не должна быть допущена к работе!

- Совет для точной проверки: прежде, чем приступить к работе необходимо обкатать рейку на холостом ходу

- Оператор допускается к работе только при использовании СИЗ.

Каска, защитные сапоги, очки и наушники – обязательный набор для безопасной работы с виброрейками.

Каска, защитные сапоги, очки и наушники – обязательный набор для безопасной работы с виброрейками. - Бензиновые виброрейки допускаются к работе только на открытом воздухе или в помещениях, имеющих мощную систему вентиляции

- Электрические виброрейки требовательны к источнику питания. Нестабильная сеть или поврежденный сетевой кабель могут стать причиной неправильной работы виброрейки, с дальнейшей поломкой УЗО или двигателя устройства

- Совет для получения максимально эффективного результата: перемещайте виброрейку медленно в режиме колебаний максимального уровня

- Очистка виброрейки может осуществляться только при выключенном двигателе, и полной изоляции от подачи тока (в случае электрической виброрейки)

- И самое важное: будьте внимательны и руководствуйтесь здравым смыслом!

По завершению работ необходимо помыть виброрейку, чтобы убрать с неё остатки раствора. В случае невыполнения данной процедуры арендатор соглашается оплатить очистку инструмента.

Виброрейки в аренду

Команда нашей компании будет рада видеть Вас среди тысяч наших довольных клиентов, если вы решите воспользоваться услугой аренды виброрейки в Санкт-Петербурге. Тарифы на виброрейку максимально выгодны, а условия просты и комфортны.

Среди нашего ассортимента инструмента вы можете найти наиболее востребованные бензиновые виброрейки со сменными профилями – два или три метра. Мы сдаем в аренду виброрейки только от проверенных производителей, следящих за качеством своей продукции.

Всего доступно два варианта, где можно заключить договор и взять в аренду виброрейку: самовывозом из наших офисов или доставкой на ваш адрес.

Доставка виброреек в Санкт-Петербурге

В случае необходимости Вы можете воспользоваться услугой доставки виброрейки на ваш адрес. В Санкт-Петербурге и Ленинградской области наша компания осуществляет доставку любого инструмента из представленного ассортимента на сайте. Доставка создана с исключительным комфортом для клиентов: наши курьеры привезут вам инструмент и примут у вас оплату на месте, никуда дополнительно подъезжать не требуется. Подробно ознакомиться с тарифами и условиями доставки можно по этой ссылке.

Подробно ознакомиться с тарифами и условиями доставки можно по этой ссылке.

Видео работы бензиновой виброрейки

Процессы опалубки и армирования конструкций. Технология бетонирования монолитных конструкций. Механизация работ

ТЕХНОЛОГИЯ МОНОЛИТНОГО БЕТОНА И ЖЕЛЕЗОБЕТОНА

ОБЩИЕ ПОЛОЖЕНИЯ

Комплексный процесс строительства из литого бетона и железобетона состоит из технологически и организационно взаимосвязанных заготовительно-строительных (монтажно-укладочных) процессов.

К Заготовительные процессы включают изготовление элементов опалубки, опалубки или опалубочных блоков, армирующих изделий, приготовление товарного бетона.Эти процессы выполняются, как правило, на предприятиях строительной отрасли.

Эти значения используются для статических расчетов отдельных конструкций. Он также в основном используется в строительстве домов для возведения плит фундамента, где может полностью заменить классическую арматуру. Подходит в сочетании с классической фурнитурой и для других. строительные конструкции, требующие более высокой степени армирования, а использование армирования бетона может привести к проблемам в поперечном и детализированном бетоне.Паспорт фонда чаще всего используется для строительства здания.

Подходит в сочетании с классической фурнитурой и для других. строительные конструкции, требующие более высокой степени армирования, а использование армирования бетона может привести к проблемам в поперечном и детализированном бетоне.Паспорт фонда чаще всего используется для строительства здания.

На первый взгляд, это самая простая конструкция. Вам нужно только правильно сбросить фундамент в грунт, а затем сделать заливку. Однако нередко имеет место временное отставание, а стена прорывается в траншею или неоднократно прерывается при бетонировании, что приводит к некачественному сцеплению или неиспользованию отдельных частей перетяжки. Основания дорожек обычно не закалены, поэтому на них тоже могут появиться трещины. Преимуществом этого процесса является значительная экономия времени, оперативность, качество.

ТО монтаж и укладка К процессам относятся установка опалубки и арматуры, транспортировка, раздача, укладка и уплотнение бетонной смеси, выдержка бетона, натяжение арматуры (при бетонировании монолитных предварительно напряженных конструкций), демонтаж опалубки с перемещением ее на новую позицию или хранилище.

Не требует сильного уплотнения погружными вибраторами. Он немного расширяется до опалубки и без проблем заполняет все складки конструкции.Это снижает трудозатраты, а также дополнительное технологическое оборудование, а также снижает шум, связанный с процессом. Другим преимуществом является превосходное качество самоуплотняющихся бетонных поверхностей — малое количество и небольшой размер пор обеспечивают гладкую и красивую смотровую площадку.

Для улучшения текучести бетона самыми современными и эффективными добавками являются поликарбоксилаты. Они снабжаются бетономешалками и хранятся непосредственно в конструкции с помощью насосов, кранов и ваты.Узнайте больше о продуктах на.

УСТРОЙСТВО ОПАЛУБОЧНОЕ. ВИДЫ, ОБЛАСТЬ ПРИМЕНЕНИЯ

Опалубка Опалубкой называют временную конструкцию, состоящую из самой опалубки (досок), опорных подмостей и крепежных устройств. Конструкция опалубки должна обеспечивать прочность, жесткость и неизменность бетонной конструкции при бетонировании, а также ее конструктивные размеры.

При модификации бетона антифризными добавками важно учитывать дополнительные затраты, связанные с жесткими требованиями к низкотемпературным монолитным бетонным работам и обязанностью поддерживать бетон в соответствии со стандартами.Строительство монолитных бетонных сооружений в осенне-зимний период до сих пор является серьезной проблемой в строительной отрасли. Основной проблемой является ненадлежащее выполнение специфических работ в период минусовых температур. Количество необходимых процедур при выполнении работ при таких низких температурах несоразмерно увеличивает себестоимость продаж.

Конструкция опалубки должна обеспечивать достаточную прочность, надежность, простоту монтажа и демонтажа ее элементов, возможность укрупненной сборки и широкую вариацию компоновки при минимальной их номенклатуре.

По обороту различают опалубку неинвентарная используемая только для одного сооружения, и инвентарная т.е. многоразовая. Инвентарь Опалубка может быть разборной и передвижной. Разновидностью неинвентарной опалубки является несъемная опалубка (опалубка облицовочная).

Разновидностью неинвентарной опалубки является несъемная опалубка (опалубка облицовочная).

На практике в этот период строительные работы ограничиваются уходом за бетоном с защитой от замерзания не менее 24 часов. Несмотря на очевидные риски, связанные с риском снижения качества бетонных конструкций, изготовленных при промерзании, в сжатые сроки в графиках работ многие подрядчики принимают решения о проведении монолитных работ вне зависимости от погодных условий.

Явления, связанные с низкотемпературным бетоном. Значительные опасности, связанные с бетонированием при низких температурах, связаны с несколькими явлениями. Замедление процесса схватывания цемента. Удлинение необходимо для достижения заданных параметров на разных этапах технологического процесса, например, при отделке поверхностей, деформации, снятии опор опалубки и строительных лесов, строительных нагрузках, воздействии на окружающую среду.

Опалубка может быть деревянной, деревометаллической, металлической, железобетонной, железоцементной, из синтетических или прорезиненных тканей.

Деревянная опалубка изготавливается из древесины влажностью не более 25%. Для настила щитов практичнее всего использовать водостойкую ламинированную фанеру или листы стеклотекстолита. Для уменьшения сцепления с бетоном и улучшения качества лицевых бетонных поверхностей применяют также покрытия настила досок пленками на основе полимеров.

Повреждение микроструктуры бетона замерзающей водой, которая за счет роста его объема разрушает слабые связи, образовавшиеся в начальный период процесса гидратации.В результате разрыва подвесной конструкции затвердевший бетон достигает меньшей прочности.

Предполагается, что при температуре от 10°С до 0°С связывание бетона замедляется, что не оказывает отрицательного влияния на бетон в конструкции и не вызывает повреждений и снижения его качества. Дальнейшее снижение температуры значительно замедляет процесс сцепления цемента с бетоном, в том числе и процесс твердения, так что прочность бетона достигается позже. При температуре ниже 0°С процесс твердения бетона дополнительно тормозится.

Деревометаллическая Опалубка имеет более высокую оборачиваемость.

Металлическая опалубка изготавливается из стальных листов толщиной 1,5…2 мм и прокатных профилей. Он должен иметь быстроразъемные соединения.

Важной проблемой является снижение сцепления бетона с опалубкой. Это сцепление зависит от адгезии (адгезии) и когезии (предела прочности при растяжении пограничных слоев на контакте «опалубка — бетон») бетона, его усадки и характера опалубочной поверхности опалубки.

Любые требования по искусственному охлаждению или подогреву смеси перед поставкой должны быть согласованы между изготовителем и подрядчиком. Если подрядчик допускает застывание смеси сразу после укладки в опалубку и до связывания, процесс связывания цемента полностью блокируется.

Таблица 1 Пример типа примесей антифриза, данные производителя. Замораживание смеси перед приклеиванием – наименее рискованная ситуация, так как бетон не затвердеет и, следовательно, рисунок протектора не пробьет формовочный лед. Благодаря правильной обработке после обморожения смесь может вернуться к исходным параметрам. Для уменьшения снижения прочности бетона для устранения побочных процессов подрядчикам рекомендуется проводить повторное вибрирование смеси сразу после разморозки для удаления образовавшихся пор.

Благодаря правильной обработке после обморожения смесь может вернуться к исходным параметрам. Для уменьшения снижения прочности бетона для устранения побочных процессов подрядчикам рекомендуется проводить повторное вибрирование смеси сразу после разморозки для удаления образовавшихся пор.

Адгезия заключается в том, что при укладке и виброуплотнении бетонная смесь приобретает свойства пластичности и поэтому увеличивается непрерывность контакта между ней и опалубкой.

Если настил изготовлен из слабо смачиваемых (гидрофобных) материалов, таких как пластмассы, текстолит и др., и имеет гладкую поверхность, сцепление с опалубкой незначительное. Если дека изготовлена из сильно смачиваемых (гидрофильных) материалов, таких как сталь, дерево и т.п., имеет шероховатую поверхность или пористую структуру, увеличивается сплошность и площадь контакта и, следовательно, увеличивается адгезия.

Затвердевший бетон характеризуется лишь немного меньшей прочностью из-за более слабых сил сцепления между цементным раствором и заполнителем. Отсутствие рекомпрессии предотвращает образование пор в бетоне из-за таяния замерзшей воды меньшего объема, чем лед.

Отсутствие рекомпрессии предотвращает образование пор в бетоне из-за таяния замерзшей воды меньшего объема, чем лед.

Разница температур начала и конца времени укладки способствует образованию кристаллов льда, что приводит к разрушению новых суспензионных вложений – свежих продуктов гидратации цемента, что приводит к разрушению твердеющей микроструктуры бетона. Это очень неблагоприятное явление. Напряжения, возникающие при увеличении объема замерзающей воды, носят характер растягивающих напряжений.Когда их величина превышает предел прочности цементной матрицы, происходит сцепление. Следствием этого является необратимый упадок сил.

Силы сцепления можно уменьшить, используя гидрофобные материалы для поверхностей опалубки, нанося на поверхность настила специальные смазки и антиадгезионные гидрофобные покрытия. Наиболее практичны комбинированные смазки в виде так называемых обратных эмульсий. Помимо гидрофобизаторов и замедлителей схватывания в них вводят пластифицирующие добавки. Они пластифицируют бетон в зоне контакта с опалубкой и облегчают его отделение.

Они пластифицируют бетон в зоне контакта с опалубкой и облегчают его отделение.

Если бетон перед выдержкой теряет достаточную прочность, он не повреждается, так как большая часть воды в бетоне не замерзает благодаря предварительному цементированию. Многие подрядчики снижают негативное воздействие низких температур при укладке бетона.

Цемент с повышенным содержанием цементного клинкера. Увеличение доли цемента в бетонной смеси. Теплоизоляция с одновременным обогревом скрытых конструкций или теплозащитных экранов.Таблица 2 Влияние примесей антифриза на прочность бетона. Продукты, допускающие реакцию цемента с водой при низких температурах, считаются антифризными примесями. Этот термин используется в технической литературе, в каталогах или технических данных многих производителей химических добавок.

Опалубка классифицируется по функциональному назначению в зависимости от вида бетонной конструкции: для вертикальных поверхностей, в том числе стен; для горизонтальных и наклонных поверхностей, включая потолки; для одновременного бетонирования стен и полов; для бетонирования помещений и отдельных квартир; для криволинейных поверхностей (в основном используется пневматическая опалубка).

Антифризная присадка в соответствии со стандартом представляет собой вещество, из которого. Это ускоряет выделение тепла гидратации цемента и, таким образом, повышает температуру бетона. Целью смеси является увеличение начальной скорости реакции между компонентами цемента и водой в цементном тесте. Их применение позволяет в кратчайшие сроки получить минимальную прочность бетона, что обеспечивает стойкость к первому замерзанию.

Доля антифриза в бетоне приводит к увеличению концентрации солей в очищенной воде.Это связано с добавлением концентрированного физиологического раствора или уменьшением количества воды. Уменьшает количество воды при сохранении нормальной консистенции. Использование пластификаторов или суперпластификаторов позволяет получить несколько эффектов: уменьшает количество воды, способной замерзнуть, повышает концентрацию солей в воде, снижает температуру замерзания воды, повышает прочность бетона и, следовательно, устойчивость к разрушающему действию замерзающая вода.

Для бетонирования стен применяется опалубка следующих видов: мелкощитовая, крупнощитовая, блочная опалубка, блочная и скользящая.

Для бетонирования перекрытий применяют мелкощитовую опалубку с опорными элементами и крупнощитовую опалубку, у которых поверхности опалубки образуют единый опалубочный блок, полностью переставляемый краном.

Увеличивает количество микроскопических пузырьков воздуха в свежей смеси при замерзании воды, что придает ей дополнительное пространство. Обратите внимание, что доля т. н. Противоморозные добавки сокращают время пластичности бетона. Все операции по транспортировке, укладке и уплотнению должны быть адаптированы к условиям и срокам использования цемента.Время работы бетонной смеси зависит от вида используемой добавки от 30 до 120 минут.

Предварительные исследования должны определить влияние его применения на свойства бетонной смеси и бетона. Присадки к антифризам представляют собой смесь нескольких химических компонентов. Защита арматурной стали в бетоне привела к образованию химических примесей без содержания хрома. Состав ингредиентов часто охраняется тайной производителя.

Защита арматурной стали в бетоне привела к образованию химических примесей без содержания хрома. Состав ингредиентов часто охраняется тайной производителя.

Для одновременного бетонирования стен и перекрытий или частей здания использовать сменную опалубку.Для этих же целей применяют горизонтально-подвижную, в том числе прокатную опалубку, которую можно использовать для бетонирования вертикальных, горизонтальных и наклонных поверхностей.

Опалубка сборно-щитовая мелкощитовая состоит из набора малогабаритных элементов площадью до 3 м и массой до 50 кг, что позволяет производить их монтаж и демонтаж вручную. Из элементов опалубки можно собирать большие панели и блоки, монтируемые и демонтируемые краном, не разбирая ее на составные элементы.Опалубка унифицирована, применима для самых разнообразных монолитных конструкций с постоянными, переменными и повторяющимися размерами. Наиболее целесообразно использовать опалубку для бетонирования неоднородных конструкций небольшого объема.

При применении нитрата натрия и нитрита необходимо соблюдать осторожность из-за значительного снижения прочности бетона и в связи с тем, что окислитель может при определенных условиях и концентрациях вызывать разложение арматуры бетона и точечную коррозию.Точно так же ингибиторы коррозии — хотя и не такие сильные — нитрит кальция и нитрат Са 2 и Са 2 .

Пример рекомендуемого производителями химических примесей типа препаратов в период отрицательных температур при проведении монолитных испытаний приведен в таблице. В связи со сложностью определения потенциального негативного влияния на свойства бетона стандарт рекомендует, чтобы общее количество добавки не превышало максимально допустимую дозу, рекомендованную изготовителем не более чем на 50 г цемента, если влияние более высокого дозировка на свойства и долговечность бетона не известна.Влияние на действие примеси оказывает не только температура бетона, но и вид цемента, количество воды, наличие других примесей, начальная температура бетонной смеси, изменение температуры при созревании бетона и способ его обработки.

Опалубка крупнощитовая состоит из крупногабаритных щитов и соединительных элементов. Щиты опалубки принимают на себя все технологические нагрузки без установки дополнительных несущих и опорных элементов.Опалубка используется для бетонирования длинных стен, перекрытий и тоннелей. Размер щитов равен размеру бетонной конструкции: для стен — ширине и высоте помещения, для потолка — ширине и длине этого потолка. В случае бетонирования полов большой площади, когда нет возможности уложить и уплотнить бетонную конструкцию за одну смену, перекрытие разбивается на карты. Размеры карты устанавливаются технологическим регламентом, по их краям устанавливается металлическая сетка толщиной 2…4 мм с ячейками 10 х 10 мм для обеспечения достаточного сцепления с последующими картами.Крупнощитовая опалубка рекомендуется для зданий с монолитными стенами и перегородками, сборными перекрытиями. Разборная крупнощитовая опалубка применяется также при бетонировании конструкций переменного сечения (силосы, дымовые трубы, градирни).

Если используется более одной примеси, совместимость этих примесей должна быть проверена в первоначальных испытаниях. Примеры влияния незамерзающих примесей на прочность бетона на сжатие в зависимости от их вида и количества и температуры приведены в табл.Однако действие этой добавки и ее количество рекомендуется определять экспериментально в соответствии с температурными условиями. Влияние антифриза на другие механические свойства аналогично влиянию прочности на сжатие.

Производители бетона подчеркивают, что эффективность антифризных добавок тесно связана с надлежащей защитой бетона после укладки. Соблюдение рекомендаций и правил по уходу не позволяет бетонной поверхности промерзать до достижения ею необходимой прочности и обеспечивает надлежащий уровень влажности, необходимый для правильного процесса гидратации.Обеспечение надлежащего температурного режима – основная обязанность подрядчика, если он решит проводить работы в зимнее время. Для обеспечения нужной температуры используются различные методы, в т. ч.

ч.

Блочная опалубка — это объемно-допустимая опалубка, предназначенная для возведения одновременно трех или четырех стен по контуру ячейки здания без устройства перекрытий. Опалубка монтируется из отдельных блоков с зазорами, равными толщине возводимых стен.

Для зданий с монолитными наружными и внутренними несущими стенами и сборными перекрытиями рекомендуется комбинированный вариант: для наружных поверхностей стен — крупнощитовая опалубка, а для внутренних поверхностей и стен — блочная, вертикально-передвижная и съемная опалубка.

Блочные формы представляют собой пространственные закрытые блоки: цельные и жесткие, выполненные на конусе, разъемные или раздвижные (повторно регулируемые). Блок-формы используются для бетонирования замкнутых конструкций относительно небольшого объема не только по вертикальным, но и по горизонтальным поверхностям.Кроме того, их применяют для объемных элементов стен, лифтовых шахт, отдельно стоящих фундаментов, колонн и т. д.

д.

Опалубка оборотная состоит из секций П-образной формы и представляет собой горизонтально съемный крупногабаритный блок, предназначенный для одновременного бетонирования стен и потолков. При распалубке секции смещаются (выжимаются) внутрь и выкатываются к проему для последующего извлечения краном. Данная опалубка применяется для бетонирования поперечных несущих стен и монолитных перекрытий жилых и гражданских зданий.Этот вид продольно-подвижной опалубки нашел применение в зданиях с монолитными продольными несущими стенами и перекрытиями из монолитного железобетона.

Для зданий с простой конфигурацией в плане, большой площадью перекрытий, плоскими поверхностями фасадов рекомендуется объемная опалубка — тоннельная, вертикально- и горизонтально-подвижная опалубка.

Опалубка тоннельная — опалубка объемная подъемно-переставная, предназначенная для одновременного возведения двух поперечных и одной продольной стены здания и перекрытия над этими стенами. Тоннель можно образовать из двух противоположных полутоннелей, соединив их горизонтальные и вертикальные щиты при помощи быстроразъемных замков. Опалубка туннельного типа чаще всего используется для зданий с монолитными внутренними стенами, монолитными перекрытиями и ненесущими стеновыми панелями.

Тоннель можно образовать из двух противоположных полутоннелей, соединив их горизонтальные и вертикальные щиты при помощи быстроразъемных замков. Опалубка туннельного типа чаще всего используется для зданий с монолитными внутренними стенами, монолитными перекрытиями и ненесущими стеновыми панелями.

Опалубка горизонтально-передвижная Предназначена для бетонирования горизонтально протяженных конструкций и конструкций, а также конструкций замкнутого сечения с большим периметром.

Скользящая опалубка используется для бетонных стен; высокие здания и сооружения.Представляет собой пространственную опалубку, устанавливаемую по периметру стен и поднимаемую гидравлическими домкратами по мере заливки бетона.

Для зданий точечного (башенного) типа с большой этажностью и простой внутренней планировкой рекомендуется вертикально-съемная блочная опалубка или скользящая опалубка.

Пневматическая опалубка — Гибкая воздухонепроницаемая оболочка, вырезанная по размеру конструкции.

Несъемная опалубка Применяется для возведения конструкций без распалубки, создания облицовки, а также тепло- и гидроизоляции.

В бетонных работах применяют следующие вспомогательные элементы опалубочных систем:

Подмости навесные — подмости специальные, навешиваемые на стены со стороны фасадов с помощью кронштейнов, закрепляемых в отверстиях, оставшихся при бетонировании стен.

Подмости выкатные — подмости, предназначенные для выкатывания опалубки туннелей или опалубки перекрытий при их демонтаже.

Проемы — опалубка специальная, предназначенная для оформления оконных, дверных и других проемов в монолитных конструкциях.

Если общую трудоемкость возведения монолитных железобетонных конструкций принять за 100 %, то затраты труда на выполнение опалубки составляют примерно 45…65 %, армирования — 15…25 % и бетона — 20…30 %.

КОНСТРУКЦИОННАЯ АРМАТУРА

Арматура Называют стальные стержни, профили, проволоку и изделия из них, предназначенные для восприятия растягивающих и знакопеременных усилий в железобетонных конструкциях.

Арматура, применяемая для изготовления железобетонных изделий, подразделяется: по материалу на стальную и неметаллическую; по способу изготовления на стержне, канате и проволоке; на профиль по круглому гладкому (класс А-240) и периодическому профилю; по принципу работы на ненапрягаемом и натянутом; как предназначенные для работы, распространения и установки; по способу установки на сварные и вязаные в виде отдельных стержней, сеток и каркасов.

Арматурное напряжение производят механическим или электротермическим способом, обычно на заводах на остановках, на стройплощадке по бетону.

Наряду со стальной арматурой в ряде случаев возможно применение стеклопластиковой арматуры, которая по прочности не уступает стальной проволоке, имеет в несколько раз меньшую массу и большую устойчивость к коррозии, по сравнению со стальной арматурой. Меньший модуль упругости по сравнению со сталью, чувствительность к динамическим и температурным нагрузкам, сравнительная сложность изготовления ограничивают более широкое применение стеклопластиковой арматуры.

В некоторых случаях в качестве неметаллической арматуры используется рубленое стекло или асбестовое волокно.

В строительстве широко применяют армирующие сетки в виде плоских изделий и рулонов. Арматурные заводы производят облегченную арматурную сетку из горячекатаной низколегированной стали периодического профиля и холоднотянутой проволоки диаметром 3…7 мм. Промышленность выпускает также тканые сетки с размером ячеек 5…20 мм, предназначенные для армирования тонкостенных железобетонных конструкций.

Для армирования балок выпускаются ригели, прогоны, плоские или пространственные арматурные каркасы.

В условиях строительной площадки осуществляются: приемка арматурной продукции, сортировка и складирование; подготовка к монтажу, при необходимости закрепление и встраивание в армоопалубочные блоки; установка, выверка фурнитуры и окончательное соединение стыков; приемка работ с составлением акта скрытых работ.

В процессе приемки арматурной продукции контролируют наличие бирок, следов коррозии, деформаций, соответствие размеров. Монтаж арматуры по возможности производить укрупненными элементами с помощью кранов. Ручной монтаж допускается только при весе армирующих элементов до 20 кг.

Монтаж арматуры по возможности производить укрупненными элементами с помощью кранов. Ручной монтаж допускается только при весе армирующих элементов до 20 кг.

Рамы устанавливаются с одной или двух открытых сторон опалубки. Для предохранения рам от смещения их временно закрепляют. Крепления снимаются по мере укладки бетонной смеси.

При армировании конструкций сетками и плоскими каркасами с диаметром арматуры до 32 мм их соединение может осуществляться сваркой, вязкой и без сварки внахлестку.

Широко практикуется вязание арматуры с помощью специальных крючков. Стержни сращены внахлест с перевязкой стыка в трех местах (в середине и на концах) отожженной стальной проволокой диаметром 0,8…1,0 мм. При соединении стержней гладкого профиля в растянутой зоне крюки должны быть загнуты.

При монтаже арматуры необходимо предусмотреть защитный слой бетона, т.е. расстояние между внешними поверхностями арматуры и бетона.Правильно устроенный защитный слой надежно защищает арматуру от агрессивного воздействия внешней среды.

Обеспечить проектные размеры защитного слоя бетона можно с помощью бетонных или металлических хомутов, которые привязываются к арматурным стержням. Особо высокими технологическими свойствами обладают пластиковые стопорные кольца, надеваемые на арматуру. При установке пластиковое кольцо за счет присущей ему упругости немного вытягивается и плотно охватывает вал.

Защитный слой в плитах и стенах толщиной до 10 см должен быть не менее 10 мм; в плитах и стенках свыше 10 см — не менее 15 мм; в балках и колоннах при диаметре продольной арматуры 20…32 мм — не менее 25 мм и при большем диаметре — не менее 30 мм.

При оформлении акта приемки смонтированной арматуры, кроме проверки ее габаритных размеров по чертежу, контролируют: качество выполненных работ; наличие и расположение хомутов; монтажная прочность и расположение стыков арматуры (сумма сварных и трикотажных соединений в одном сечении при гладкой арматуре не должна превышать 25 %; при периодической арматуре — 50 %).

БЕТОНИРОВАНИЕ КОНСТРУКЦИЙ

Массивные конструкции и фундаменты

Монолитные фундаменты и массивные конструкции или блоки бетонируют чаще всего в сборно-разборной опалубке из готовых унифицированных элементов или в пространственных блочных формах. При бетонировании больших массивов применяют большие щиты опалубки площадью до 30 м, устанавливаемые кранами.

При укладке в монолитные фундаменты и блоки подачу бетонной смеси осуществляют с применением одного или нескольких видов механизации: в ковшах строительными кранами, бетоновозами и автосамосвалами по путепроводам или непосредственно в опалубку, ленточными асфальтоукладчиками и конвейерами, бетоноукладчиками насосы, а иногда и мостовые краны в кадках.

Выбор способов механизации бетонных работ зависит от места расположения бетонного завода или установки для приготовления смеси, конструкции фундамента или массива (объема, ширины, высоты, насыщенности арматуры и закладных деталей).