Как из досок сделать брус — Сайт о даче

Рано или поздно, но многие задаются вопросом, как построить дом из бруса своими руками.

Дом из бруса — совсем не обязательно изба

Ответ на этот вопрос состоит из нескольких разных ответов.

В общем случае, чтобы возвести брус дом своими руками нужно знать следующее:

- Устройство фундамента;

- Устройство перекрытия на фундамент;

- Устройство стен;

- Устройства чердачного перекрытия;

- Устройство крыши.

Содержание статьи:

Фундамент под дом

Как правило, под такие лёгкие, конечно сравнительно, материалы, как дерево, фундамент тоже делают не сильно мощным, подойдёт обычный столбчатый. Количество столбов должно быть таким, чтобы на каждом пересечении стен был один столб, на каждом углу был один столб и на каждом прямом участке стен, которые по длине превышают 3 метра.

Если столбы сделать слишком близко друг к другу, то такой фундамент будет являться практически ленточным, но с прерываниями, что уже не выгодно, так как такой большой несущей способности от него не требуется.

Если же столбы поставить слишком далеко друг тот друга, то ростверк, то есть перекрытие между столбами, просто может прогнуться. Сами столбы следует изготавливать из кирпича или делать их монолитными железобетонными.

Ростверк под фундамент

После постановки столбов следует установить перекрытие на них. Оно может быть выполнено из готовых железобетонных плит, или же залито бетоном самостоятельно, как заливается ленточный фундамент.

Построить дом из бруса своими руками — значит всё делать самостоятельно, а так как плиты имеют очень большой для человека вес, то делать ростверк лучше самому – это и выйдет дешевле.

Стены дома из бруса

Деревянный дом

Построить дом своими руками из бруса можно, зная определённые принципы укладки бруса. В самом основании дома из бруса нужно положить не струганный брус, который будет иметь сечение 100 на 150 миллиметров.

Если есть материал и желание, то можно положить и два ряда брусьев так, чтобы они образовывали двойные стены.

На этом основании и будет строиться дом из бруса своими руками. Для этого нужно уже иметь профилированный брус, который имеет сечение в 150 на 150 миллиметров.

Можно использовать и брус с сечением 100 на 150 миллиметров, но опять-таки такой брус тоже должен быть профилированным. Если какой-то брус имеет не 150 миллиметров, а, скажем, 130, то это допустимое отклонение, таким же отклонением можно считать и трещины на брусьях.

Часто случается такая ситуация, когда стены имеют большую длину, нежели брусья. В этом случае брусья нужно наращивать, то есть состыковывать между собой два бруса. Делать это можно методом в полдерева, или изготавливая шипы на одном из брусьев.

Для внутренних перегородок и стен можно использовать тот же брус, а можно и поменьше, например с сечением в 100 на 100 миллиметров. Допускается и вовсе перегородки делать из досок, а из брусьев устанавливать только каркас. В этом случае можно поставить такой каркас, а потом обшить его досками с двух сторон.

Способ этот очень прост. Нагеля изготавливаются самостоятельно, как в принципе и все остальные материалы при том, что строиться дом своими руками.На углах брусья можно скрепить способом в полдерева, что требует металлических гвоздей. Если же применение таких материалов неприемлемо, то можно скреплять брусья между собой и деревянными гвоздями, которые называются нагелями.

Итак, сначала берём какой либо кусок доски, а потом стараемся выпилить из него пару колышков, желательно круглой формы или близкой к ней. Дальше в двух скрепляемых брусьях проделываем отверстия, которые по диаметру будут чуть-чуть больше, чем диаметр колышка.

Этот маленький зазор нужен для того, чтобы положить в него любой теплоизоляционный материал. В качестве такого материала может быть использован и промышленный утеплитель, и обычный лесной мох.

При доме из бруса — и крыльцо должно быть деревянным

При обустройстве стен особое внимание нужно уделить таким местам, как дверные и оконные проёмы.

Если стены делаются по типу каркасного строения, то обязательно нужно такие проёмы обрамлять каркасным материалом, в нашем случае это брусья.

Имеется ввиду, что нужно, чтобы каркас содержал готовую раму для окна или для двери. Позже к этому каркасу нужно будет прибить коробку двери. А если рассматривать оконную коробку, то верхние планки каркаса уже могут являться частью коробки, то есть останется прибить только два вертикальных косяка.

Пол для дома

Пол в таких домах обычно выполняют в два слоя. То есть сначала кладутся лаги. Лаги лучше всего класть на столбы. Такие столбы возводятся не во время возведения фундамента, а в то время, когда уже стоят стены.

Нужно это для того, что бы точно видеть, где нужно ставить столб под лагу, а где нет. Как правило, столбы ставят через каждые 1,5-2 метра вдоль одной лаги, и через каждые 0,6-1 метр между столбами, то есть между лагами.

Так же следует поставить столбы на месте соприкосновения лаги и стены, чтобы там пол не провисал и не скрипел. После установки столбов кладут лаги, при этом они ничем не закрепляются.

Лаги следует выровнять, применяя при этой процедуре строительный водяной уровень и длинную доску.

После выравнивания производят крепление лаг, но не к брусьям, а между собой. Делается это при помощи чернового пола.

Сначала набивается одна доска с одной стороны комнаты, которая соединяет первые две или три лаги, потом такая же доска прибивается с другой, противоположной, стороны комнаты. Дальше прибиваем доску к следующим трём или двум лагам, так же с обеих сторон.

Несколько досок можно прибить и посередине. После того, как лаги закреплены, нужно начинать стелить первый слой пола, то есть черновой пол.

Делать это можно обычными необрезными досками, которые имею толщину в 2,5-3 сантиметра. Если скрепляющие доски будут мешать, то можно их убрать.

После того, как застелен черновой пол, можно начинать стелить нормальный пол, который может быть выполнен в виде досок, или даже фанеры большой толщины.

Между черновым и чистовым полом можно проложить слой теплоизоляции, который может быть представлен в виде стекловаты, к примеру, а наверх также можно уложить слой пергамина — он будет служить гидроизоляцией и пароизоляцией.

Пергамин представляет собой аналог толя, только является более современным строительным материалом, а так функции выполняет те же.

Что касается укладки самих стен и перегородок, то тут особых отличий от обычного деревянного сруба нет.

Это значит, что и соединять брусья, образовывая венцы, тоже можно по тем же технологиям, что и при строительстве сруба из обычных круглых брёвен. При этом нужно иметь ряд знаний и умений.

Следует отметить, что в качестве теплоизоляционного материала в брусовом срубе может служить всё тот же обычный лесной мох.

Перекрытие для дома

Перекрытие для дома из бруса

Для ощущения комфорта потолок в своём доме нужно устраивать на высоте не ниже 2,4-2,5 метров.

Если сделать его выше, то будет очень сложно в доме сохранить тепло, если сделать ниже, то будет ощущение сдавленности помещения, а как следствие, и дискомфорта.

Потолочный настил из досок кладётся наверх брусьям, которые называются балками перекрытия. Они в свою очередь кладутся на стены с частотой примерно в 0,4-0,5 метра.

Между балками и стенами следует также уложить мох, чтобы дерево не соприкасалось непосредственно с деревом.

После того, как все балки уложены, снизу, то есть из дома, балки обшивают вагонкой или другими обрезными и струганными досками. После того, как потолок прибит нужно его утеплить.

Для этого на чердаке между балками укладывают слой строительной бумаги, на него кладут слой утеплителя, хорошо разравнивая его и делая так, чтобы утеплитель немного загибался возле балок. Дальше на утеплитель можно положить поролон или плотный картон.

Полезные советы по возведению дома из бруса

Немаловажным фактором при выборе деревянных строительных материалов считается способ его высушивания. Брус может быть высушен двумя основными способами: естественным способом и искусственным способом.

Строительный материал, который высушен естественным способом, стоит гораздо дешевле, но его состояние не всегда бывает достаточно сухим.

Несмотря на то, что дом, построенный из бруса, который значительно легче кирпича или камня, он всё равно будет давать небольшую усадку. При использовании бруса, который проходил сушку в искусственных условиях, построить дом значительно быстрее и удобнее.

Толщина деревянного бруса, который будет использоваться для строительства дома, выбирается, основываясь на те функции, для которых данный дом предназначается.

К примеру, когда строится коттеджный дом, в котором проживание будет осуществляться только в летнее время года, то толщина бруса может быть небольшой, около 10 сантиметров.

В том случае, когда планируется строительство жилого дома, в котором люди будут проживать круглый год, толщина необходимого бруса должна быть не меньше 20 сантиметров.

Строительство стен дома производится на подготовленное основание, которое изготавливается бруса не струганного бруса.

Для крепления деревянного бруса можно использовать гвозди или нагеля, которые более подходят для данного строительства. Между брусьями необходимо прокладывать джут из льна, который максимально правильно подходит для заделки швов.

При организации полового покрытия в доме, который построен из бруса стоит помнить о том, что такое покрытие должно состоять из двух слоёв. В целях экономии, первый слой половых досок, которые укладываются на половые лаги, можно изготавливать из обычной необрезной доски, толщина которой составляет 2.5 сантиметра.

На черновой вариант полового покрытия необходимо уложить теплоизоляционный материал, на который и будет укладываться чистовое половое покрытие.

Коттедж из бруса

В том случае, когда деревянный дом строится в два этажа, ему необходима внутренняя лестница, которую лучше всего делать с одним пролётом. Стены мансардного этажа можно изготовить следующим способом.

Из деревянного бруса, сечение которого 100 на 40 миллиметра, изготавливается каркас, который обшивается шпунтованной доской.

Стропильная система для каркаса крыши изготавливается из обрезной доски, сечение которой составляет 150 на 40 миллиметров. Раскосы и стоечные элементы каркаса можно изготовить из доски по тоньше. Расстояние между стропильными фермами не должно превышать 1 метра.

Мансардная крыша идеально подходит для организации жилого этажа на чердачном помещении. Таким образом можно использовать свободную площадь дома для организации дополнительного жилого пространства, которого часто не хватает. Для этого необходимо качественно утеплить чердачное помещение, что можно сделать при помощи минеральной ваты.

Сруб зимнего типа

Тот факт, что сруб, который изготовлен в зимнее время и из зимнего леса значительно лучше летнего варианта известен не всем.

Всё дело в состоянии волокон дерева, которое было срублено в зимнее время года. Основным преимуществом такого дерева является тот факт, что дерево при высыхании практически не поддаётся образованию трещин, которые заставляют отделывать дерево другими строительными материалами.

Строить дом из зимнего дерева нужно тоже в зимнее время года. Это приведёт к тому, что дерево не сможет заразиться вредным грибком и не посинеет. Для того, чтобы избежать таких проблем в летнее время года, древесину необходимо обработать специальными антисептиками.

Существует два основных типа бруса, из которого можно построить жилой дом. Первым типом, который образовался ещё в давние времена, считается брус ручной рубки. Вторым типом является обработанный на специальных станках брус, который называется оцилиндрованным.

Брус оцилиндрованного типа

Сопряжение брусьев

Данный тип деревянного бруса проходит специальную обработку, которая позволяет деревянному материалу получить дополнительную прочность и долговечность.

Как правило, стоимость такого строительного материала значительно выше, чем бруса ручной рубки. Но и преимуществ у этого бруса значительно больше.

Возведение жилого дома из бруса является значительно быстрым процессом, если сравнить его со строительством дома из кирпича.

Использование оцилиндрованного бруса позволяет провести строительные работы без риска деформации деревянного строительного материала. Кроме того, данный тип деревянного бруса не нуждается в дополнительной отделке, как внутри, так и снаружи.

Несмотря на то, что оцилиндрованный брус имеет множество положительных сторон, его необходимо правильно подготовить перед монтажом. Данный тип деревянного строительного материала необходимо правильно защитить от воздействия огня, прямых лучей солнца и повышенной влажности.

Кроме того, необходимо проследить за правильностью транспортировки бруса, который может повредиться при доставке.

Несоблюдение всех правил предосторожности может привести к тому, что древесина потеряет свой внешний вид и общий срок службы. На срок службы бруса может повлиять образование грибка, плесени и вредных насекомых.

Поэтому перед применением деревянных строительных материалов их необходимо правильно подготовить, используя специальные антисептики и пропитки.

Клееный брус

Деревянный брус клееного типа считается новейшим строительным материалом, который продолжает обретать популярность у застройщиков по всему миру.

Дом из такого деревянного материала приобретает некоторые полезные свойства, которые не могут быть уместны при использовании обычного типа деревянного бруса.

Готовый дом

Изготавливается данный тип бруса из отдельных деревянных элементов, которые склеиваются между собой при помощи специального клея и пресса.

Данный тип деревянного бруса имеет боле качественную тепловую изоляцию и меньше поддаётся воздействию высоких температур. Стоимость такого строительного материала значительно выше, чем стоимость любого другого типа бруса, но это вполне допустимо, учитывая все полезные качества клееного бруса.

Не стоит забывать о том, что когда приходится строить деревянный дом самому, необходимо беречь руки. Для этого нужно соблюдать все меры техники безопасности.

No votes yet.

Please wait…

Source: domnuzhen.ru

Читайте также

Профилированный брус своими руками в создании авторских проектов

Клееный профилированный брус нашел массовое применение в строительстве жилья эконом-класса и элитных домов. Кроме домостроения, мелкие партии материала используют для реализации авторских проектов по созданию архитектурных миниатюр, в отделке интерьера и изготовлении мебели. Для этих целей лучше всего подходит древесина редких пород, могут потребоваться заготовки нестандартных размеров и оригинального профиля. Изготовить уникальный профилированный брус своими руками для реализации индивидуальных авторских проектов можно в собственной мастерской или на арендованном оборудовании.

Прежде чем организовать собственное производство, необходимо решить насколько самостоятельное производство будет оправданно. Мотивацией для принятия такого решения часто бывает желание реализовать собственный творческий потенциал в следующих сферах предпринимательской деятельности:

- Производство эксклюзивной мебели;

- Оказание услуг в оформлении интерьера жилищ;

- Авторское оформление залов приема, интерьеров ресторанов и арт-выставок;

- Бизнес в области архитектурной миниатюры.

Подвигнуть к занятию самостоятельным изготовлением клееного профилированного бруса может стать мечта выполнить отделку фасада дома или обустроить веранду по собственному проекту.

В зависимости от потребностей в материале и имеющейся деревообрабатывающей техники, существует несколько способов самостоятельного изготовления профилированного бруса. Реализация такого проекта включает основные этапы:

- Определение целей, количество продукции и оценка бюджета проекта;

- Выбор материала и организация сушки;

- Изготовление ламелей;

- Склеивание;

- Выемка профиля.

Выбор материала

Сделать брус своими руками – сложная, но вполне выполнимая задача. Для изготовления клееного профилированного бруса можно использовать любой пиломатериал, сделанный из различных пород дерева. Самым экономным является обрезная доска хвойных пород, по размерам близкая к размерам ламелей. Изготовление бруса из готовых досок позволит отказаться от операции по распиловке древесины.

Для изготовления профилированного бруса своими руками можно использовать лиственные и редкие породы древесины с привлекательной текстурой. Более экономичным решением может стать комбинированный брус с лицевой частью, изготовленной из ценных пород дерева. Подбор материала лучше сделать самостоятельно, для этого необходимо: выбрать пиломатериал по номенклатуре и типоразмерам, провести осмотр и дефектацию товара. Лучше приобрести сухую древесину, но на этом этапе влажность древесины особой роли не играет, в любом случае ее надо будет доводить до кондиции.

Как сушить пиломатериал

Лучшие результаты дает камерная сушка древесины, но оборудовать место для сушки можно в гараже или на загородном участке, часто влажный пиломатериал складируют под навесы или в хозяйственных постройках. Процесс сушки естественным путем может составить несколько месяцев. Если этот процесс организовать в помещении, можно использовать обогреватель и вентилятор. В любом случае помещение должно проветриваться. При расположении штабеля под навесом, древесину необходимо оградить от воздействия прямых солнечных лучей.

В сушильный штабель обрезная доска укладывается горизонтальными рядами, по высоте ряды разделяются прокладками одного размера. В качестве прокладки можно использовать бруски из сухой древесины с размером сечения 40х40 мм. Бруски укладывают перпендикулярно основному слою через 500-600 мм. Для предотвращения процессов деформации рекомендуется на верхний ряд штабеля уложить гнет из подручного материала.

В процессе сушки периодически проверяется влажность материала, при достижении влажности 10-12% пиломатериал можно использовать для изготовления ламелей. Контроля влажности осуществляют влагомером, особых требований по точности к измерениям не предъявляется, для этих целей можно использовать недорогой прибор.

Заготовка ламелей и подготовка к склеиванию

Из обрезной доски, доведенной до требуемой кондиции, можно начинать изготавливать ламели для склеивания. Для оборудования рабочего места необходим строгальный станок и циркулярная пила. От операции сращивания ламелей по технологии «шип в шип» целесообразно отказаться. Представленные на рынке шипорезные станки дороги, оборудование является узкоспециализированным, приобретать его для личного пользования непрактично. Без специального оборудования проще всего изготавливать двух- или трехслойный клееный брус.

Порядок изготовления ламелей:

- Получение заготовок заданной формы с использованием строгального станка;

- Торцевание циркулярной пилой с припуском 50 мм;

- Дефекация и сортировка на лицевые и внутренние части;

- Сборка «на сухую», маркировка по очередности расположения в готовом изделии.

Для предотвращения смещения ламелей применяют шпоночное или шкантовое соединение. Гнездо под шпонку выдалбливают по центру заготовки, шпонку можно сделать из отбракованной доски. Шкант изготавливают из твердых пород дерева и вставляют в специально высверленные отверстия.

Опытные мастера рекомендуют:

- На лицевую сторону укладывать пласти с более четким рисунком годовых колец;

- У двух соседних ламелей древесные волокна должны быть ориентированы разнонаправлено;

- Склеиваемые поверхности обработать грубой наждачной бумагой для придания шероховатости, пыль удалить, поверхность обезжирить растворителем.

Склеивание и опрессовка

Для склеивания используют любой доступный клей для дерева, для бруса, предназначенного для использования внутри помещений, лучше выбрать экологичный клей. Операция проводится при комнатной температуре, в проветриваемом помещении. Расход клея составляет до 10 литров на один кубометр готового бруса.

Ламели укладывают в ранее определенном порядке, клей наносится кистью или валиком, толщиной клеевого слоя – до 2 мм. Собранную конструкцию скрепляют винтовыми столярными струбцинами, расположенными через 400-450 мм. Под упоры струбцины рекомендуется подложить прокладки из многослойной фанеры размером 12х12 мм.

Время полного отверждения клея определяется по паспортным данным состава. После завершения процесса склеивания, на строгальном станке снимаются наплывы клея, устраняют «ступеньки», брусу придают заданные размеры. Для чистовой обработки используют наждаку или шлифмашинку.

Профилирование и заключительное торцевание

Профилирование бруса своими руками – наиболее ответственная операция. При изготовлении бруса своими руками, профилю можно задать любую форму. Для нарезки профиля целесообразно использовать фрезерный станок эконом–класса или станок для профилирования бруса собрать своими руками. Сделать это легко из ручного фрезера, столярного верстака и несложного стапеля. Мощность фрезера должна быть не менее 2 кВт. Такое решение подходит для изготовления мелких партий профилированного бруса. Разнообразие насадок позволяет нарезать профиль самой сложной формы, в том числе и конусообразный.

При штучном изготовлении, пазы можно выпилить циркулярной пилой. Такой несложный станок для изготовления профилированного бруса можно собрать на верстаке с использованием жесткой направляющей для перемещения пилы. После распила, острожку пазов выполняют столярным инструментом.

Заключительной столярной операцией является чистовое торцевание, изделию придают заданную длину, торец обрабатывают наждачной бумагой.

Готовый профилированный клееный брус декорируют морилкой, древесным маслом, искусственно старят, имитируют рельеф, оставляемый жучком-короедом. Брус, предназначенный для внешней отделки, пропитывают влагоотталкивающими и антисептическими пропитками.

Брус из доски своими руками

Добротный деревянный дом для многих является идеальным воплощением их мечты об уютном и экологически чистом жилье. В настоящее время оптимальным строительным материалом для такого дома является профилированный брус, который позволяет возводить абсолютно ровные и красивые стены, не нуждающиеся в дополнительной декоративной отделке.

Однако, из-за достаточно высокой стоимости этого материала не все могут себе это позволить, поэтому многие пытаются решить эту проблему по другому – например, сделать профилированный брус своими руками.

Фото промышленных образцов с заданными размерами

Прежде чем рассматривать различные варианты и способы самостоятельного изготовления, будет не лишним узнать, какие преимущества это может дать и насколько это выгодно.

Когда самостоятельное производство будет оправданно

В зависимости от ситуации у каждого застройщика будет своя мотивация к действию:

- В первую очередь – это финансовый вопрос. Действительно в ряде случаев можно существенно сэкономить, однако здесь нужно еще учитывать временной фактор;

- Довольно часто возникает необходимость в нестандартных размерах бруса, которые невозможно найти у производителей и тогда это практически единственный выход из ситуации;

- Когда уже имеется достаточный запас обрезной доски и бруса, но продать его невыгодно, а для строительства нужен именно профилированный материал;

- Если существует потребность в мощных несущих балках и в данном случае можно изготовить клееный брус своими руками из толстых досок. Такая конструкция не подвержена кручению и растрескиванию, а также выдерживает более высокие нагрузки, чем аналогичная балка из массива дерева.

Варианты нестандартных балок

Для такого решения могут быть и иные причины, но в любом случае нужно заранее просчитать, насколько это выполнимо и оправдано в конкретной ситуации.

Описание способов самостоятельного изготовления профилированного бруса

В зависимости от опыта и технической оснащенности домашней мастерской, можно выделить несколько вариантов по уровню их сложности.

Изготовление бруса из досок

Если в наличии нет практически никакого деревообрабатывающего оборудования, то самым простым выходом будет изготовить брус из досок .

Для этих целей наилучшим образом подходит доска «пятидесятка», имеющая подходящие размеры по длине и ширине.

- В первую очередь нужно соорудить из подручных материалов стапель, на котором и будут выполняться все работы;

- Затем изготавливаются специальные шаблоны, по которым будут укладываться доски, чтобы не измерять каждый раз размеры шипа и паза будущего бруса и чтобы все изделия были одинаковые;

- Для производства одного бруса понадобится три доски, которые укладываются друг на друга в длину, причем средняя доска укладывается с заданным по шаблону смещением. В результате такого наложения досок в поперечном сечении образуется профиль, где с одной стороны формируется шип, а с противоположной стороны паз;

- После того как доски уложены надлежащим образом, остается их только надежно скрепить между собой. Самое простое – это сколотить их с двух сторон обычными гвоздями, для более надежного соединения можно использовать металлические саморезы, но в данном случае без шуруповерта не обойтись;

- Также для придания прочности можно склеить брус своими руками, для чего прежде чем укладывать доски друг на друга их тщательно промазывают клеем. В любом случае после этого их необходимо скреплять гвоздями или саморезами, так как в домашних условиях добиться идеально прочного склеивания таких поверхностей очень сложно. В результате получится упрощенный вариант клееного бруса.

Два варианта самостоятельного изготовления

Простой способ доработки прямоугольного бруса

В данном случае профилирование бруса своими руками требует наличия как минимум ручной циркулярной пилы, но в остальном оно не вызовет затруднений даже у начинающего столяра.

- Здесь также понадобится сооружение устойчивого стапеля или верстака на всю длину обрабатываемой заготовки;

- В этом случае основной целью будет вырезать одинаковые V-образные пазы с противоположных сторон прямоугольной заготовки;

- Для точной разметки будущих пазов необходимо изготовить из бруска шаблон с шириной будущего паза, который будет устанавливаться по всей длине бруса ровно по центру. По шаблону отбиваются две параллельных линии, по которым будут выполнены разрезы;

- По контрольным линиям, с помощью ручной циркулярной пилы, выставленной под углом в 45⁰,выполняется надрез по всей длине с противоположных сторон на заданную глубину. В результате должен получиться ровный V-образный паз.

Циркулярная пила для работы

- Теперь если положить два бруса друг на друга сторонами, где пропилены пазы, то по всей длине образуется ромбовидная полость квадратного сечения, в которую следует уложить стандартный брусок 50×50, под размеры которого и необходимо делать пазы.

В результате таких простых действий можно очень быстро превратить прямоугольную деревянную заготовку в профилированный брус. Это два наиболее простых и доступных каждому способа изготовления.

Но в любом случае, прежде чем что-то делать, будет не лишним ознакомиться с Гост 9330 -76, который называется «Основные соединения деталей из древесины и древесных материалов». В этом документе содержатся все необходимые сведения для того чтобы правильно рассчитать профиль в зависимости от размеров заготовки.

Нарезка профиля с помощью ручного фрезера

В данном случае в качестве заготовки будет выступать четырехкантный обрезной брус прямоугольной формы, а основным рабочим инструментом будет мощный ручной фрезер.

Кстати, следует опять же просчитать насколько это рентабельно, ведь цена хорошего инструмента тоже не может быть маленькой, а используя маломощный и дешевый, вы вряд ли добьетесь нужного качества обработки, да и временные затраты будут гораздо выше.

Ручной фрезер для обработки и нарезки профиля

Пошаговая инструкция в данном случае будет выглядеть следующим образом:

- Сооружаем прочную основу в виде стапеля или верстака на всю длину обрабатываемых заготовок. Опора должна быть устойчивой без люфтов и шатаний, а также позволять прочно закреплять заготовку;

- Кроме самого фрезера понадобится еще и набор специальных фрезерных насадок, форма и размер которых будет зависеть от сложности профиля, который необходимо выбрать. При надлежащем опыте и качественном материале можно получить изделия максимально приближенные к промышленным образцам;

- При работе фрезером важно соблюдать точность ведения инструмента по намеченной траектории. Желательно чтобы он плавно двигался по стабильно установленным направляющим, без рывков и боковых люфтов. От точности работы зависит качество сопряжения элементов, а соответственно и такие эксплуатационные параметры будущего дома как теплоизоляция и ветрозащита;

Важно!

Если использовать высоко оборотистый фрезер с острыми фрезами, то можно обойтись без дополнительного шлифования.

Использование такой технологии позволяет в бытовых условиях нарезать на брусе профиль различной сложности, ни в чем не уступающий промышленным образцам. Существуют и другие способы профилирования, но они требуют наличия более сложной самостоятельно изготовленной технической оснастки и оборудования.

Небольшой станок для профилирования деревянных заготовок

В дальнейшем, независимо от того какой тип бруса будет использован для строительства, важно соблюдение технологии, которая предписывает использовать шканты (нагеля) для надежного соединения венцов между собой.

Изготовление шкантов

Данный вид крепежа представляет собой деревянные цилиндрические элементы определенного диаметра, которые забиваются в заранее просверленные отверстия в лежащих друг на друге брусьях, дополнительно скрепляя их таким образом между собой.

Изготовить шканты для бруса своими руками достаточно не сложно и с этим может справиться любой, однако в любом деле есть свои тонкости, которые необходимо знать.

- Шканты по технологии должны изготавливаться из более твердых пород древесины;

- Их диаметр должен быть таким, чтобы они с легким натягом забивались в технологические отверстия. Если крепеж болтается в отверстии, то он практически бесполезен, а если он сидит слишком туго или выступает над поверхностью, то это может вызвать проблемы при усадке дома.

Правильно забитый шкант

Есть несколько простых вариантов изготовления:

Готовые нагели из березы

- Можно расколоть березовые чурки необходимой длины на множество квадратных заготовок, а затем вручную обтесать их до круглой формы нужного диаметра;

- Если в наличии есть токарный станок по дереву, то эти элементы можно быстро выточить;

- В качестве шкантов можно использовать ставшие непригодными черенки для лопат и другого садового инструмента. В данном случае нужно лишь порезать их на заготовки нужной длины.

Совет!

Также в качестве шкантов можно использовать металлические обрезки трубы подходящего диаметра.

Имитация как вариант декоративной отделки

Довольно часто для создания определенного стиля или внутренней атмосферы в интерьере дома используется имитация бруса своими руками. Такой подход позволяет добиться практически полной визуальной аналогии с настоящим брусом и обладает целым рядом преимуществ:

Внешняя отделка под имитацию бруса

- Имитация может быть выполнена на поверхности из любого материала;

- Значительно сокращается расход древесины, а соответственно финансовые затраты и время на реализацию;

- Такая отделка может быть выполнена после постройки дома в любое время, причем как изнутри, так и снаружи.

Изготовить набор декоративных элементов для такой имитации достаточно несложно и в домашних условиях. Для этого понадобится рассчитанный заранее объем доски толщиной не менее 50 мм, а также электрический рубанок и шлифмашинка.

Процесс изготовления будет заключаться в следующем:

- С помощью рубанка необходимо плавно закруглить края одной из боковых сторон доски, придав ей формы закругления, которые имеет брус;

- Затем с помощью шлифмашинки следует все тщательно зашлифовать, убрав все огрехи и следы от рубанка.

Обработанная таким образом доска очень правдоподобно может имитировать не только брус, го и потолочные балки. Чтобы добиться полного сходства, в углах где сходятся плоскости стен, доски необходимо сместить друг относительно друга на половину их ширины, выполнив имитацию рубки угла сруба.

При желании такой «брус» можно затонировать под ценные породы древесины, еще более усилив эффект имитации.

Заключение

По итогам изложенной в статье информации можно сделать вывод, что брус очень широко используется практически во всех архитектурных проектах частных загородных домов из любого материала. При желании и должном терпении его можно изготовить самостоятельно, используя описанные выше рекомендации.

Дополнительную информацию по данной теме вы также можете посмотреть в видео в этой статье.

Приветствую всех!

Нужен совет по изготовлению бруса из досок или более мелкого бруса!

Начал перебирать полы в деревянном доме. Возникла необходимость сделать дополнительные лаги и поменять кое-где фрагменты подгнившего бруса. Для этого мне нужен брус примерно 150х150мм. Конечно его можно купить и не париться. Но у меня больше чем надо строганной доски 150х20мм в сечении и строганного бруса 50х50мм.

В итоге я думаю склеить нужный мне брус из доски, взять например 5 досок, намазать клеем ПВА, стянуть саморезами и использовать такое брус с усилием на ребро. В результате получится клееный брус 100х150мм. Сделал один для примера — понравилось, как мне кажется он по прочности ничем не уступает простому брусу и скорее всего даже его превосходит.

Правильно ли я делаю?

Может есть какие-нибудь нюансы в процессе склейки бруса из досок?

Может большой брус правильнее сделать из маленького в моем случае?

Очень часто при проведении ремонтных или реставрационных работ используется клееный брус.

Процесс изготовления клееного бруса.

Не всегда можно приобрести готовый брус необходимого размера, часто он нужен в небольшом количестве, и тогда оптимальным решением вопроса является производство клееного бруса своими руками.

Промышленность обычно выпускает указанный элемент стандартных размеров и параметров. Часто при проведении работ требуется брус определенного размера и свойств. Например, надо, чтобы снаружи он легко поддавался обработке, но в то же время был очень прочным. В таком случае изготовление клееного бруса своими силами поможет решить проблему.

Нюансы и особенности выполнения работ

Необходимо знать, что если вы правильно сделаете клееный брус своими руками, то по своим параметрам он будет превосходить натуральный таких же размеров. Это достигается за счет того, что используется прочный клей и получаемый шов имеет большую прочность, чем натуральное дерево.

Для того чтобы сделать такой брус своими руками, не надо иметь специальное оборудование и инструменты — достаточно приобрести готовые рейки или доски. При изготовлении клееного бруса надо обращать внимание, чтобы годовые кольца в смежных ламелях были направлены в разные стороны. Такая конструкция меньше всего подвержена короблению.

Технология выполнения работ

Для выполнения указанной работы в домашних условиях вам понадобится:

Изготовление пазов делают подгоняя брус друг к другу.

- ножовка по дереву;

- рубанок;

- струбцины;

- кисти и щетки;

- желательно иметь шлифовальную машину и фрезерный станок, но это не обязательное условие;

- измерительный инструмент;

- доски, рейки;

- клей;

- растворитель.

Для того чтобы материал получился качественным, заготовки, которые используются для его изготовления, должны быть сухими. Лучше всего, чтобы сушка была естественной.

Сначала проводится нарезка заготовок, длина которых должна быть на 5 см больше необходимой. Берут три заготовки, из которых будет сделан один брус. Проводят строгание того канта, что будет склеиваться. Надо обращать внимание на расположение годовых колец, в соседних ламелях они должны быть разнонаправленными. В средней ламели делаем паз с обеих сторон, а у крайних с одной стороны, изготавливаем шпонки.

Чтобы посмотреть, как будет выглядеть клееный брус, сначала проводят его сборку без использования клея. Теперь необходимо качественно подготовить поверхности, что будут склеиваться. Для этого их обрабатывают наждачной бумагой или шлифовальной машиной, тщательно убирают всю пыль и обезжиривают поверхность.

Все ламели хорошо просушивают и два раза покрывают огнебиозащитой, проводя промежуточную сушку.

Процесс склеивания

Склеивание бруса производят клеем для дерева, после склеивания брус фиксируют струбциной.

Это один из самых важных этапов проведения работ, надо правильно подобрать клей. Выбор клеевого состава зависит от того, в каких условиях будет использоваться клееный брус. В любом строительном магазине имеется широкий ассортимент клея, и всегда можно подобрать тот, что нужен.

Применять клей надо согласно прилагаемой к нему инструкции. После того как промазали и соединили все детали, их фиксируют при помощи струбцины.

При проведении сушки также надо действовать согласно инструкции к выбранному клею, нельзя сушить на солнце и допускать попадания влаги. Время сушки зависит от типа клея.

Для того чтобы усилить готовый брус, можно сделать еще одну дополнительную операцию, которая не является обязательной — использовать шканты. Шканты устанавливаются на клин при помощи молотка.

После того как брус хорошо просушится, необходимо провести его окончательную обработку. Для этого он строгается под необходимый размер и снова обрабатывается двумя слоями огнебиозащиты.

Таким способом можно делать не только брус, но и, например, столешницу или другие детали из дерева. Если есть необходимость сделать маленькую деталь, то не всегда есть возможность сделать пазы. В таком случае проводят склеивание гладких поверхностей.

Как производят клеенный брус для деревянных домов

Вопрос о собственной жилплощади возникает рано или поздно у каждого человека. Волнует эта проблема и меня в том числе. Недавно, побывав на одной выставке посвященной строительству дома я заинтересовался вопросом, из чего и как делаются стройматериалы для простого деревянного домика, который по цене доступнее, чем самая дешевая однушка в столице. Я договорился с заводом Good Wood об экскурсии на производство, и на днях выяснил как это делается.

Сегодня в специальном репортаже для kak_eto_sdelano мы посмотрим как производят брус из которого строят современные деревянные дома.

Все начинается с того, что на завод поступают вот такие пакеты с деревянными досками. Специалист производства перед началом производственного цикла проверяет каждый такой пакет на соответствие качеству. Выборочно проверяются доски и после подтверждения качества они отправляются на первый этап. Если процент дефектов и сучковин на заготовках превышают допустимые нормы, то такой пакет отправляется обратно поставщику.

Сырье, из которого будет сделан брус — из сосны и ели.

Территория завода не маленькая, вдалеке можно видеть строящийся корпус, в котором будет производится больше заготовок чем в остальных цехах.

После того, как доски выбраны, они собираются в сушильный пакет — набор из заготовок, который будет помещен в сушильную камеру. Доски предварительно перетягивают такой лентой, чтобы в процессе сушки они не деформировались.

На производстве 6 сушильных камер объемом до 75 куб.м.

Заглянем внутрь.

Пакеты с досками находятся в камере 6-8 дней, при температуре 65-68 градусов. Сушильная камера снабжена датчиками влажности воздуха, температуры, чтобы следить за правильной технологией сушки досок.

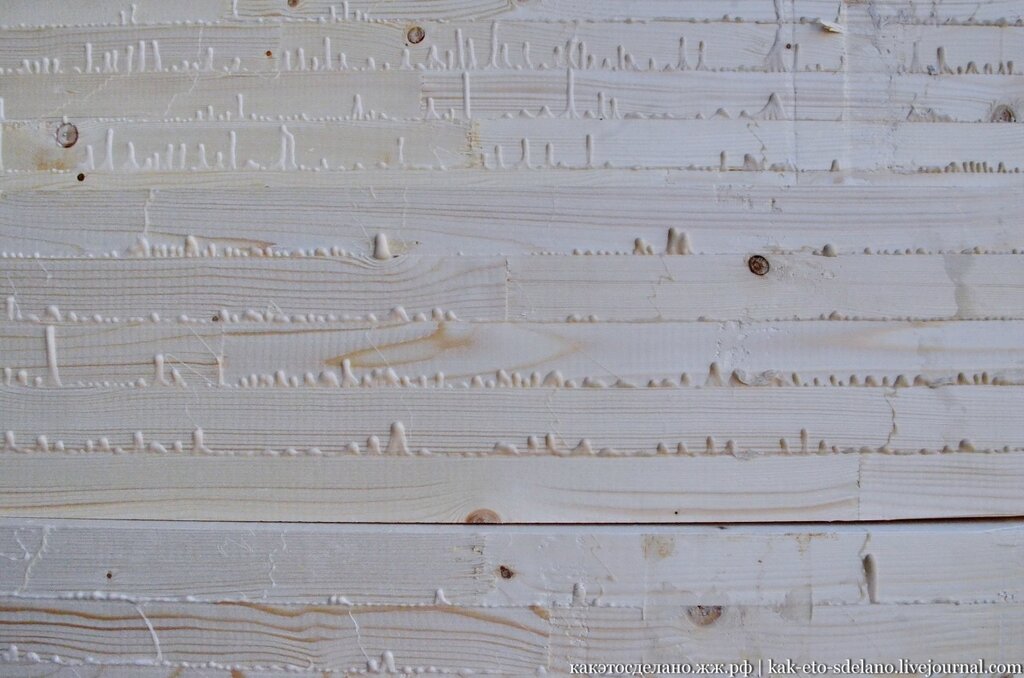

Это фото свежесклеенного не обработанного бруса, здесь можно видеть, как из досок разного размера делают единый прочный брус. О нем я расскажу далее.

Но вернемся к производству. После сушки пакет с досками попадает в цех.

Здесь он проходит через станок, который строгает доску со всех четырех сторон. На этом этапе рабочие проводят визуальный контроль, каждая доска заново проверяется на наличие дефектов и сучковин. Тут же определяется какие доски пойдут на внутреннюю и внешнюю сторону будущего бруса. Более красивые доски, с меньшим количеством сучковин идут на внешнюю сторону.

Как я говорил, доски из которых делается брус из сосны и ели. Так как они схожи по структуре волокон, их можно без особых проблем склеивать друг с другом. И еще информация для наблюдательных — доски ели и сосны можно отличить по сучковинам — у сосны они крупнее, чем у ели.

Далее, доски склеивают. Здесь аппарат был отключен потому можно на фото из соседнего цеха увидеть склеивающий аппарат в работе.

Вот таким дождем клей покрывает доску с одно стороны.

Лишнее убирается валком. В зависимости от каждого индивидуального заказа брус делают/склеивают из нескольких досок различной длины и ширины. Чуть не забыл сказать — на производстве не делают впрок брус. Его изготовление начинается только после того, как клиент заказал дом (уже подготовил фундамент) или отдельные детали.

Клей используемый в производстве прошел сертификацию на безопасность и не содержит формальдегидов и опасных для человека веществ.

В этой бочке отвердитель, который смешивается с клеем непосредственно перед склейкой.

После того, как доски смазаны клеем и правильно уложены, они помещаются под пресс, в котором находятся 40 минут. Затем их вынимают и они «отдыхают» еще два часа до того, как попадут на следующий этап.

Далее заготовки передвигаются на следующий этап, но перед этим заготовка бруса опять проходит через станок, который обрабатывает его с четырех сторон.

Так выглядит брус после профилирования, но и это еще не все. Как видите торцы неровные, и брусья не нарезаны на нужные детали.

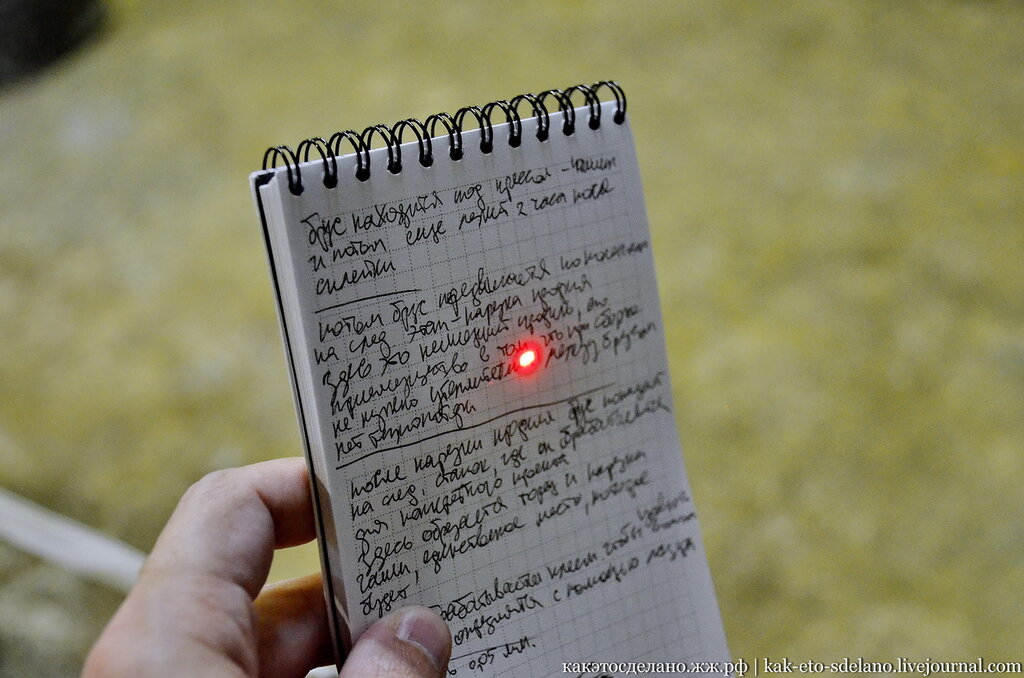

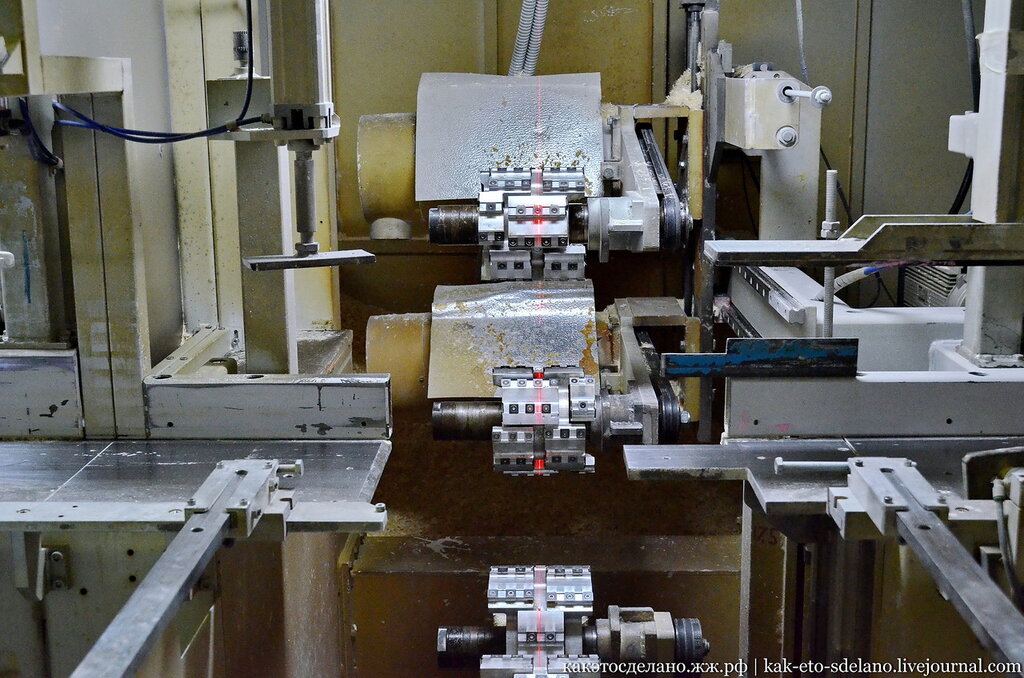

Кстати, точность нарезки профиля определяется такими лазерными датчиками.

Попробовал прожечь свой блокнот, но почему-то не получилось.

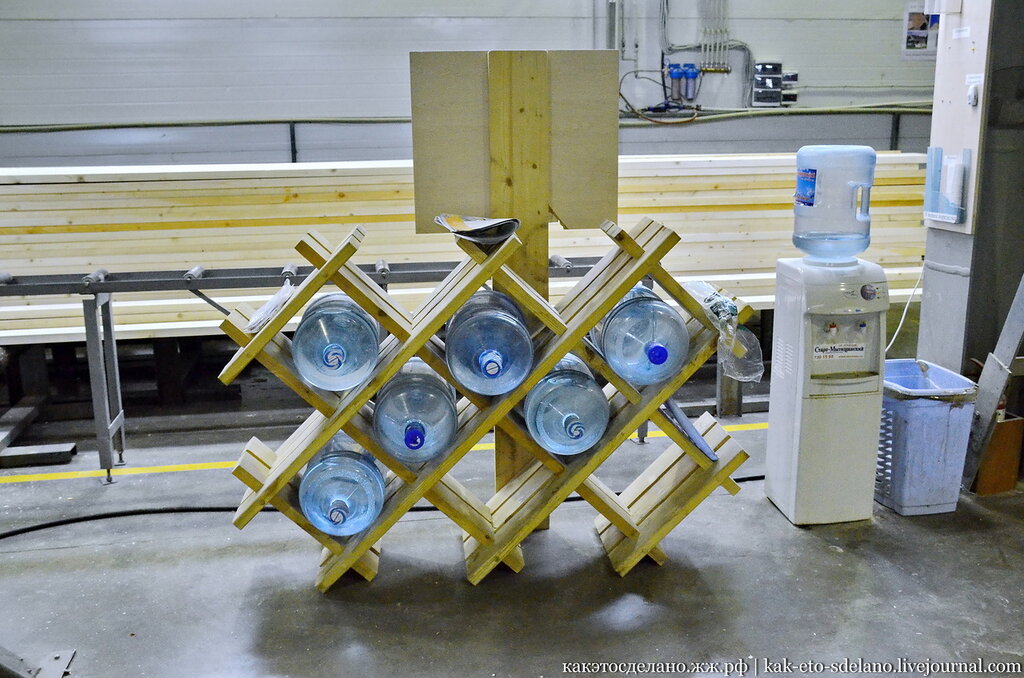

Еще одна приятная деталь — кулер с прохладной водой. Очень нужная вещь на производстве.

Но мы отвлеклись. Далее брус попадает на станок, который обрезает торец и…

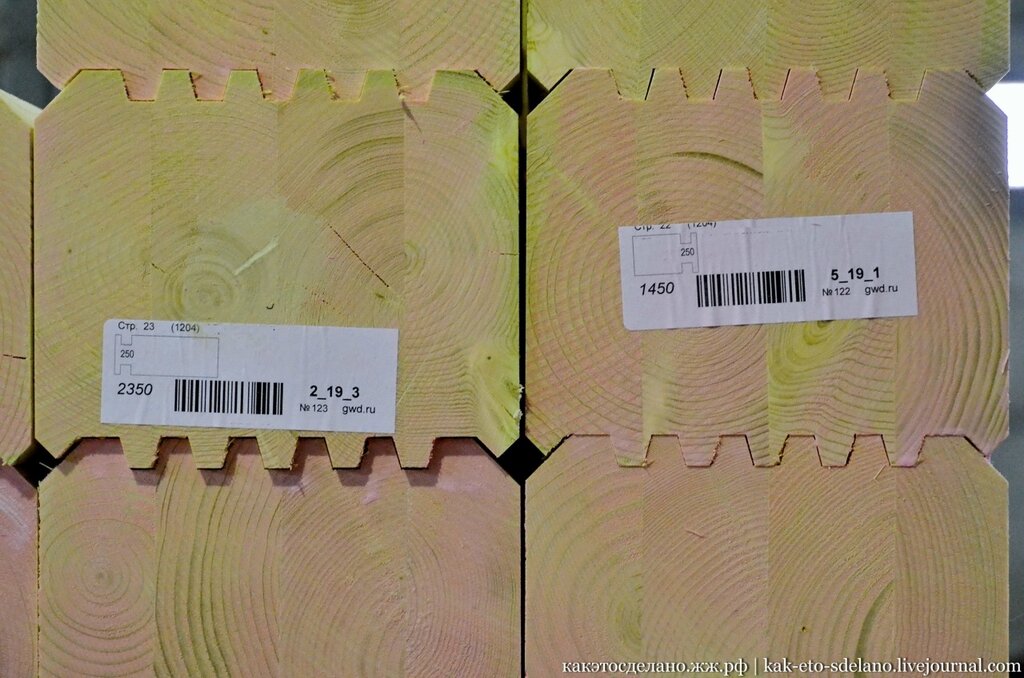

нарезает чашу — углубление в брусе, необходимое для поперечной сборки. Чаша, кстати, единственное место, которое будет обложено утеплителем. При сборке стен дома утеплитель не используется, только в местах стыка.

Ну, вот и готовы детали для дома. Торцы обрабатываются торцевым герметиком.

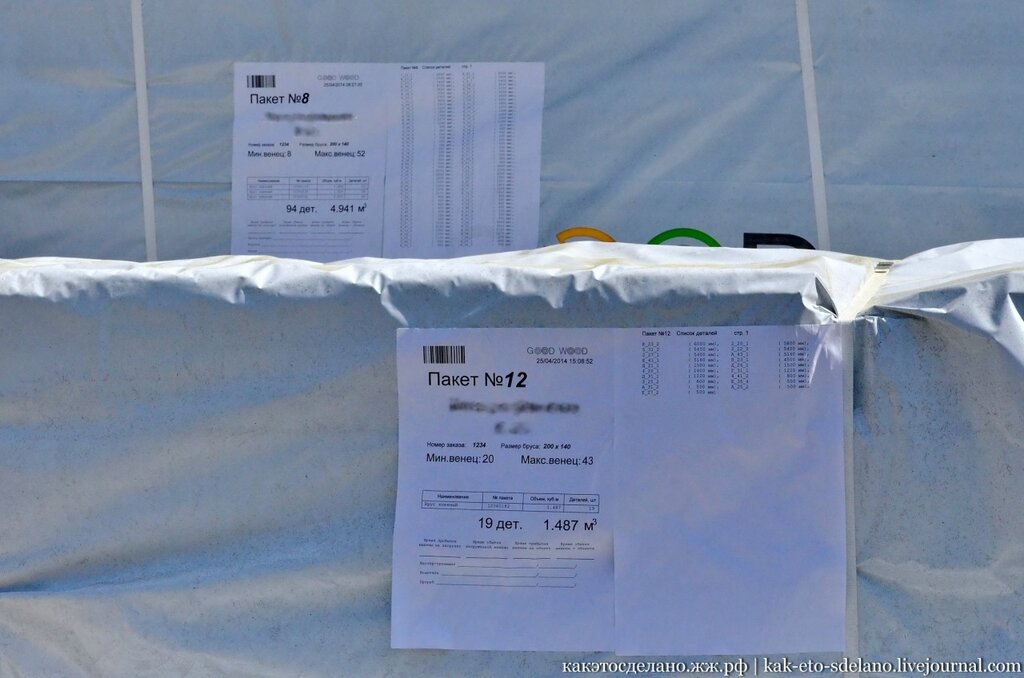

А это уже готовый пакет для дома. Таких для одного дома будет несколько.

Каждая деталь маркируется бумажкой со штрих-кодом, в котором содержится вся информация о брусе, вплоть до того, где он должен быть уложен в доме.

И еще одна деталь: после подготовки каждой такой партии для отдельного проекта, делаются контрольные срезы, которые потом исследуются в заводской лаборатории на соответствие качеству. Срез нагревается и охлаждается до определенной температуры в течении 50 циклов, которые имитируют зиму и лето, то есть теоретически дом из такого бруса может простоять 50 лет.

За процессом следит и камера, которая, как мне сказали показывает процесс производства онлайн посетителям сайта завода.

На мониторах отображаются детали производственного процесса. На фотографиях — проекты, которые осуществляются в данный момент.

На примере этого образца, который стоит в цеху можно видеть как выглядит угол стен дома. Такими железными штырями скрепляются только углы, а по остальной длине стен брусы насаживаются на деревянные штыри.

Идем на следующий этап. Здесь готовый брус обрабатывается антисептиком для огне-биозащиты. Он предохраняет его от жучков-короедов, плесени, гниения и предотвращает дом от возгорания. Должен уточнить, что действие антисептика конечно не вечно, но он сохраняет свойства бруса на некоторое время, и в случае пожара дом не воспламенится как спичка, потому что при обработке антисептиком из дерева выводится кислород.

При необходимости брус может принять антисептические ванны.

После этого этапа, можно сказать, что процесс производства и подготовки бруса для заказчика завершен. Однако это еще не все.

После обработки антисептиком брус собирают опять в такие пакеты готовые к отправке клиенту.

На каждом пакете информация о заказчике и содержимом. Обратите внимание на слова «мин. венец 20» и «макс. венец 43» — это означает, что в этом пакете есть детали, которые подходят для сборки от 20 «слоя» стен до 43. Это нужно для того, чтобы не вскрывать все пакеты в поисках нужных деталей — все они могут оказаться в одном пакете, до определенного этапа сборки.

Мы увидели практически всю цепочку производства, однако, наша экскурсия не завершена, мы идем в следующий цех, чтобы узнать еще кое-какие детали. Кстати, обратите внимание на этот домик, здесь находится один из офисов компании, в котором работают менеджеры по продажам, специалисты колл-центра, архитекторы и конструкторы. Как понимаете, он полностью сделан на этом производстве и собран работниками компании.

Кстати, о велосипедах на фото — они безвозмездно покупаются компанией любому работнику производства, который готов ездить на нем из дома до работы и обратно). Еще одна интересная информация о компании: работникам производства, которые бросили курить выдается премия в 10 тыс. руб! Правда, если работник не справляется с недостатком никотина и опять начинает курить, его штрафуют на 15 тыс).

Следующий цех производства больше размером, здесь более новые, немецкие станки, здесь делают брус длиной до 12 метров и супербрус, сечение которых больше, чем у тех, которые мы видели ранее.

В этом цеху брус также делают из отдельных досок, которые сращивают с помощью клея в длинную доску.

Участки досок с дефектами и сучковинами, которые могут повредить будущему изделию вырезают. На этом фото — отход производства.

А это готовые доски, из которых будут клеить брус. Здесь происходит вся та же технологическая цепочка, что мы видели ранее, потому не буду повторяться.

Тринадцатиметровый пресс.

После обработки досок, их торцы нарезаются «елочкой» и далее станок при склейке с давлением прижимает доски друг к другу. Этого достаточно, чтобы склеить доску.

Ну а дальше доски склеиваются в брус, обрабатываются, и на этом станке нарезается профиль. И еще добавлю, что брус, склеенный из отдельных досок различного размера прочнее, чем из цельных досок, потому что дерево со временем дает усадку и в нем повышается напряжение между другими склеенными досками, а короткие нарезанные заготовки полностью минимизируют этот эффект. Поперечные балки при строительстве дома тоже делают из такого бруса, в обязательном порядке.

А вот и супербрус. Кстати, клиент, который заказывает брус для своего дома, выбирает размер сечения под свой вкус. Здесь же, компания может помочь ему определиться с проектом, или создать собственный проект с помощью архитектора и инженеров компании Good Wood.

А это суперстанок Хундеггера, который в этот момент нарезает чашу в брусе.

Заметил, что в цехах хорошо работает вентиляция и пыль, которая неизбежна на таком производстве не висит долго в воздухе.

С пылью и мельчайшими опилками также борются и увлажнители воздуха. Хорошая вещь, надо завести себе дома.

Хотя у производства бывают отходы в виде обрезков, можно сказать, что это практически безотходное производство (в экономическом плане), потому что древесина не пригодная для изготовления бруса продается как топливо для камина, и используется для собственных нужд, также как топливо.

Из опилок делают вот такие брикеты для растопки каминов.

В конце экскурсии мне опять встречаются готовые пакеты для сушильной печи.

В эту емкость собираются опилки производства.

Напоследок зайдем в небольшой двухэтажный домик на территории компании, который может осмотреть любой желающий. Выглядит симпатично.

Чуть не забыл сказать, дома для своих клиентов собирают только специалисты компании, начиная от закладки фундамента, до кровельных работ и установки бойлера, и т.п., что очень удобно.

Здесь есть своя котельная, что немаловажно.

Домик сделан из самого простого бруса. Конечно же, после сборки дома нужно его покрасить, чтобы сохранить его свойства. Кстати, приемущество бруса перед обычным бревном в том, что со временем брус дает усадку всего в 1-2% а бревно — 15%! К тому же цельное бревно невозможно подвергнуть сушке без деформации.

Очень просторная, светлая кухня.

Плавно перетекающая в гостиную. В туалет и ванную заглядывать не стал, так как в этот момент ими были заинтересованы потенциальные покупатели, бродившие по дому).

На первом этаже нет жилых комнат, потому что площадь домика совсем небольшая. А на втором этаже их три. Первые две — детские комнаты.

Третья комната — спальня для родителей.

Тут же есть балкончик. Домик хорош, но маловат, буду присматривать себе другой проект.

Теперь и вы знаете, как делается брус для строительства дома. Спасибо всем, кто дочитал до конца.

А всем, кто заинтересовался строительством собственного домика советую посетить сайт компании Good Wood, где очень подробно рассказывается о различных проектах таких домов, и можно подобрать под свой вкус и цену.

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk.com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Клееный брус своими руками: возможно или нет?

На рынке можно найти много стройматериалов, но производить клееный брус своими руками в непромышленных масштабах выгоднее и проще. Кроме того, при самостоятельном изготовлении можно сделать клееный материал нужно размера и в небольшом количестве. Соблюдение всех требований при производстве позволяет получить клееный утепленный брус, не уступающий промышленному или превосходящий его по ряду признаков:

- теплее бревна в три раза;

- чтобы согреть дом из этого материала, понадобится почти в три раза меньше энергии;

- прочнее, чем другой деревянный стройматериал из-за перемычек;

- исключено появление трещин на поверхности;

- нет нужды делать отделку стен — клееный брус хорошо смотрится;

- усадка дома будет всего 1%.

Разновидности утепленного клееного бруса

Преимущество этого материала в том, что он сочетает в себе особенности дерева и искусственных материалов. Его текстура, хорошая теплоизоляция и долговечность равны или даже превосходят свойства других стройматериалов.

Утепленный брус бывает нескольких видов, отличающихся материалом и конструкцией. Популярный утеплитель — эковата. Это дешевый материал, который хорошо сохраняет тепло. Но главный ее минус — ее легко могут повредить грызуны. Также для укладки эковаты нужен специальный инструмент, что увеличивает время строительства.

Более удобный и популярный утеплитель — пенополиуретан, он легко укладывается в клееный стройматериал.

Пенобрус

Пенополиуретан имеет ряд преимуществ. Благодаря его низкой теплопроводности в доме дольше сохраняется тепло. Он занимает собой все пространство внутри каркаса. Благодаря этому холодный воздух практически не проникает внутрь помещений, то есть мостики холода практически отсутствуют.

Но для того чтобы правильно использовать утепленный брус при строительстве, нужно организовать хорошую внутреннюю вентиляцию стен, потому что он имеет низкую паропроницаемость. По этой причине клееный материал может быстро потерять свои свойства.

Что же такое брус ППУ брус утепленный пенополиуретаном

ППУ — это комбинированный строительный материал. Внешне он похож на панель-сэндвич. Многие опасаются, что пенополиуритан может повредить здоровью жильцов дома. Но этот утеплитель не реагирует на воздействия извне и не выделяет токсичных веществ даже при нагревании. Кроме того, материал обладает высокой огнестойкостью, что является несомненным плюсом исходя из правил пожарной безопасности.

Чтобы изготовить утепленный брус, нужны хорошо просушенные доски (примерно на 90%), из которых делают два вида заготовок.

Ламели — это две одинаковые доски, которые будут находиться друг от друга на расстоянии 70 мм и составлять основу стройматериала. Соединения, которые скрепляют ламели, называются «ласточкин хвост». Их располагают между досками на расстоянии 50 см друг от друга. При соединении ламелей появляются полости.

После придания формы изделию пустоты между ламелями заполняются утеплителем — пенополиуретаном, который занимает собой все пространство и швы.

Благодаря такому устройству стройматериала создается впечатление, что дом полностью деревянный.

Для изготовления клееных пакетов можно использовать ценную древесину (кедр, дуб, ясень).

Этот стройматериал можно создавать из разных материалов — для внешней стороны используют благородные сорта древесины, а для внутренней — попроще.

Конструкция утепленного профилированного бруса

Утепленный клееный брус бывает однокамерный и пакетный. Однокамерный справляется с большими нагрузками без проблем — даже принимая на себя весь вес дома, он не деформируется. В его состав входит две доски, которые скрепляются между собой перемычками так, чтобы получилась нужная ширина изделия. Получившийся каркас заполняют ППУ. После устанавливается внутренняя вентиляционная система стен, чтобы клееный слой мог «дышать».

Брус клееный с утеплителем крепок и обладает хорошей теплоизоляцией, поэтому пользуется спросом на рынке строительных материалов.

Пакетный клееный брус имеет одно отличие от однокамерного. Внутри у него есть не только горизонтальные перемычки, но и продольные. Благодаря такой конструкции в нем появляются «соты», в которые и добавляют пенополиуретан. Такой вид стройматериала еще называют утепленной брусовой двойной конструкцией.

Использование пенополиуретана в клееном брусе позволяет не проводить специальную подготовку дерева изнутри конструкции. Главное — убедиться, что стороны, которые будут склеиваться, сухие и чистые, тогда прилегание будет плотным, что сделает клееный стройматериал долговечным.

Технология изготовления утепленного клееного бруса

Для его изготовления необходимо столярное оборудование, подходящие материалы, знание и соблюдение технологических процессов, внимание к процессу производства.

- Утепленный брус начинают изготавливать с распиловки. Бревно распиливают и выбирают ламели — доски, которые станут основой. Важна точность размеров досок.

- После распиловки ламели отбирают по длине. Каждую доску нужно осмотреть и оценить качество дерева. Затем их сортируют по видам.

- После доски отправляются на сушку. Рекомендуемая влажность — 8−12%. Чем лучше высушены доски, тем меньше клееный материал даст усадку после строительства.

- Когда ламели высушены, их нужно прострогать. После того как доски приобретают окончательную форму, их вновь сортируют. Есть стандарт прочности, который следует соблюдать.

- В дереве могут быть участки, которые нужно удалить. На досках нужно искать трещины, суки, шероховатости кромки и откосы. Если такой брак найден, доску необходимо отторцевать и отмаркировать.

- Размеры ламелей могут отличаться, так что нужно подогнать их под единый стандарт. Чтобы ламели имели одинаковые торцы, их нужно отфрезеровать.

- После фрезеровки доски отправляют на торцовку, чтобы ламели были одинаковой длины.

- Самая ответственная часть работы — склеивание. Для этого используют специальный пресс и клей, между деревом помещается пенополиуретан. Пресс не только помогает надежно скрепить между собой доски, но и получить изделия с разным сечением.

- Последний штрих — клееный стройматериал осталось прострогать, отфрезеровать и отшлифовать.

Дом, построенный из такого материала, уже не нужно утеплять и уделять время внутренней и внешней отделке стен, если пропитать дерево специальными растворами в процессе производства.

фото строительства своими руками, из клеёного бруса 100х100, пошаговое строительство, толщина и размер используемого материала

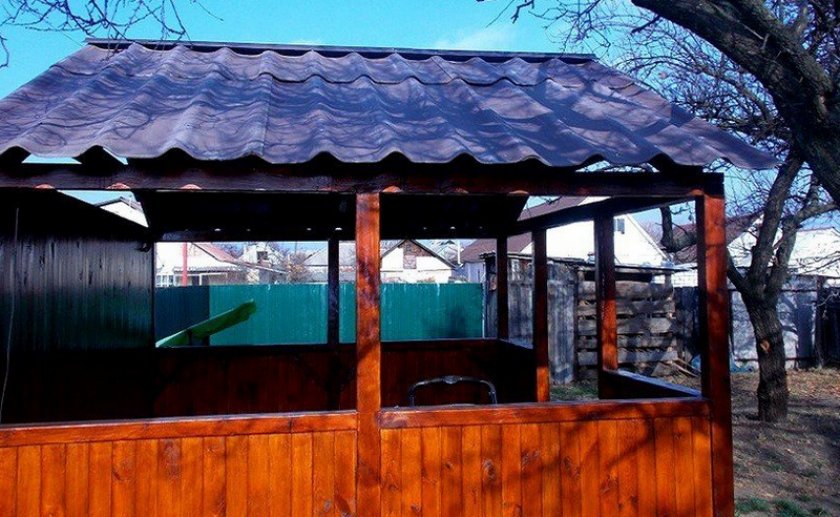

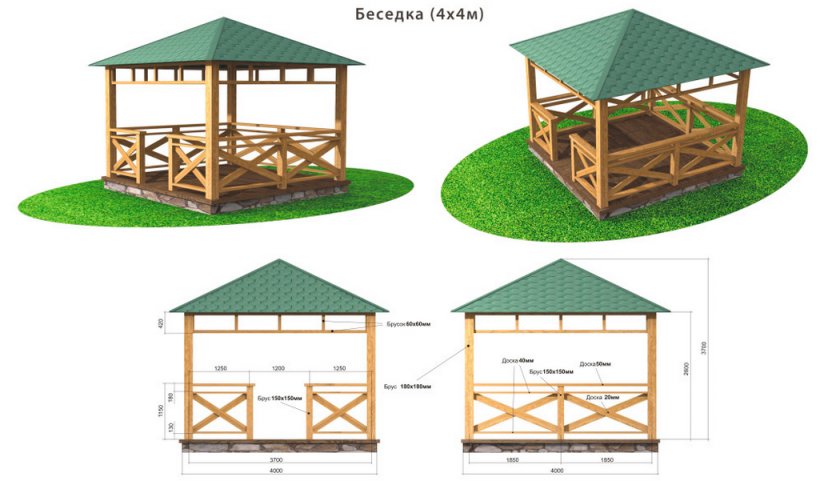

Беседка, украшающая сад, станет идеальным местом для развлечений и отдыха. Самый распространённый для её изготовления материал — брус. Создавать из него легко, если следовать специальным советам по работе с этим замечательным материалом, чертежам и техническим иллюстрациям. В статье подробно рассмотрен процесс строительства беседки из бруса своими руками.

ПоказатьСкрытьПодготовка проекта беседки

Построить беседку не так сложно, как кажется. Достаточно разделить процесс на серию задач, решение которых состоит из ряда простых действий. Все расходные материалы и инструменты для строительства можно подготовить в своём гараже или домашней мастерской. Но если вы не уверены в своих возможностях — пригласите друга и вдвоём закончите строительство намного быстрее. Обязательное условие — дерево должно быть сухим, иначе под воздействием влажности через год начнётся его деформация.

Знаете ли вы? Создание первых беседок зафиксировано во времена Древнего Египта (5000 лет назад). Именно к этому периоду относятся обнаруженные на фресках конструкции, похожие на современные.

Для основы беседки удобно использовать брус, так как из него получается лёгкая конструкция на облегчённом фундаменте. Обязательным элементом станет чертёж. Начните его создание с замеров участка, на котором будет установлена беседка. А затем выберите понравившуюся форму и переходите к расчёту размеров. Небольшая садовая беседка имеет площадь около 6 кв. м. Наиболее простая конструкция — квадратная или прямоугольная.  Самой большой площадью будет обладать восьмиугольная. Преимуществом первой является простота, а последней — хорошая освещённость внутреннего пространства и простор. Высота должна быть около 2 м, т. е. достаточной для того, чтобы самые высокие посетители не задевали потолок головой. Шаг, с которым будут размещаться опорные столбы, составляет от 0,6 до 1,5 м. Крышу обычно делают в форме равнобедренного треугольника. Это не позволит задерживаться на ней дождевой воде и снежному покрову.

Самой большой площадью будет обладать восьмиугольная. Преимуществом первой является простота, а последней — хорошая освещённость внутреннего пространства и простор. Высота должна быть около 2 м, т. е. достаточной для того, чтобы самые высокие посетители не задевали потолок головой. Шаг, с которым будут размещаться опорные столбы, составляет от 0,6 до 1,5 м. Крышу обычно делают в форме равнобедренного треугольника. Это не позволит задерживаться на ней дождевой воде и снежному покрову.

Какой брус лучше использовать

Брус — это пиломатериалы, переработанные в доски и балки. Он состоит из цельного бревна или склеенных между собой досок (ламелей). Представленный в такой форме он может быть почти любого размера.

Знаете ли вы? Двухскатная крыша беседки не только защищает от солнца. Она обтекается воздухом, одновременно создавая приятный прохладный ветерок. В жаркий день это особенно необходимо.

Он регулируется:

- ГОСТом 24454-80 для хвойных пород;

- ГОСТом и 2695-83 для лиственных.

Для бруска из хвойной древесины стандартная толщина принимается от 16 до 250 мм, а ширина — от 75 до 250 мм. Если он изготовлен из лиственной древесины, то ширина составит от 60 до 200 мм, а толщина — от 19 до 100 мм. Каждый вид древесины имеет свои достоинства и недостатки.

Характеристики отдельных видов древесины бруса:

| Вид древесины | Описание | Преимущества / Недостатки |

| Берёзовая | Светло-красновато-коричневый оттенок древесины с низким естественным блеском. Используется для создания прочной фанеры. | Преимущества:

|

| Кедровая | Умеренно мягкая, устойчивая к погодным условиям, используется для садового строительства. | Преимущества:

|

| Дубовая | Крепкая зернистая древесина, использующаяся для изготовления столовых приборов и винных бочек. | Преимущества:

|

| Пихтовая и еловая | Самый известный вид древесины, применяемый в строительстве. Из неё изготавливают каркасы, полы, облицовочные панели, беседки. | Преимущества:

|

Хвойные породы древесины являются наиболее часто используемыми материалами, потому что они дешевле, чем лиственные, легко доступны и с ними легче работать. Но ваш выбор бруса должен зависеть от нескольких факторов: конечной цели использования, устойчивости к различным внешним воздействиям, долговечности, требуемого декоративного эффекта.

Для строительных работ могут понадобится:

- брёвна — стволы деревьев;

- балки — куски древесины квадратной формы, полученные из сердцевины бревна; общие размеры поперечного сечения балок превышают размер 50 х 50 мм, а длина превышает 200 мм;

- планки или доски — пиломатериалы, толщина которых составляет менее 50 мм, а ширина превышает 50 мм.

Клеёный

Клеёный брус изготавливается из нескольких слоёв массивной древесины, скреплённых между собой высокопрочным клеем, образуя единую структурную единицу. Таким способом изготавливаются не только балки, но и древесные плиты. Размеры изделий стандартизированы и выполняются в соответствии с ГОСТами.

Знаете ли вы? Наиболее древнее изделие, изготовленное по технологии склеивания полос древесины, — лук японского воина.

Их используют для строительства изогнутых элементов:

- крыш;

- куполов;

- мостов;

- перемычек.

Из них можно делать основу для пола или крыши беседки. Клеёная конструкция обеспечивает изделию высокую прочность и жёсткость. Скрепляют такой материал стальными дюбелями или пластинами.

Профилированный брус

Профилированный брус вырезают из куска бревна. При его создании не используется склеивание. На пилораме заготовка распускается на отдельные элементы размера 150×150 мм, 200×100 мм и другие. Затем его обстругивают, чтобы придать форму. Его противоположные стороны делают прямыми или округлыми, а на двух других выполняют замок «паз-шип».

Также изделие может быть изготовлено путём четырёхсторонней фрезеровки. Преимущественно такие виды бруса используют для монтажа балок пола, крыши, создания деревянных каркасов.

Мини-брус

Мини-брусом называется доска толщиной 45 мм и шириной 145 мм. Как и все остальные типы бруса, она имеет замковую часть типа «шип-паз» и может использоваться для настила пола, стенок беседки или крыши. Сборка конструкции из мини-бруса происходит быстро благодаря тому, что отдельные доски не нужно подгонять друг к другу. Внешний вид отличается презентабельностью и требует минимальной обработки в виде покраски или вскрытия лаком.

Оцилиндрованный

Обработанные древесные стволы (брёвна) обычно разного размера. И подогнать их так, чтобы постройка смотрелась гармонично, — довольно трудоёмкая процедура. Благодаря изобретению фрезеровальных станков, появилась возможность получать такие заготовки. Их называют оцилиндрованным брусом.

Важно! Существенный недостаток оцилиндрованных брёвен — усадка. Если у клеёного бруса она минимальная, то здесь достигает высоких показателей.

Его стандартный диаметр — 220–240 мм, форма сечения — круг. Такой размер принят не случайно. Учитывая теплоизоляционные свойства древесины, бревно данного диаметра выдерживает морозы до -54°С. Используется такой материал для строительства гаражей, хозпостроек, дач. Может применяться и для строительства беседок.

Пошаговое строительство

После того как выбраны материалы и создан чертёж, можно приступать к строительству беседки. Базовый список инструментов и материалов не изменится, независимо от того, какой тип конструкции вы выбрали.

Он состоит из:

- штыковой лопаты — она понадобится для рытья котлована под фундамент;

- болгарки — требуется для резки пиломатериалов и дисков к ней;

- измерительной рулетки;

- уровня — он нужен для контроля вертикали и горизонтали при монтаже материалов;

- строительного шнура и колышков;

- тачки для перевозки грунта;

- кельмы строительной;

- молотка;

- дрели и шуруповёрта.

Из строительных материалов понадобятся те, которые вы выбрали, в количестве, соответствующем вашему чертежу. А также понадобятся материалы для фундамента.

Видео: беседка из бруса

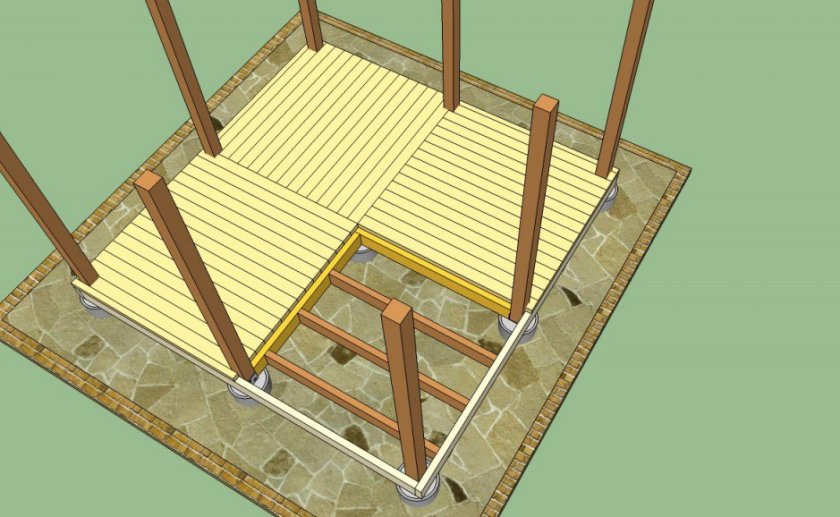

Фундамент

Начинайте с расчистки участка. Нужно убрать сорняки, камни и другие элементы, которые могли бы мешать строительству. Затем наносят разметку по чертежу с помощью строительного шнура и колышков. Беседку удобно сооружать на столбчатом фундаменте.

Для этого нужно пошагово выполнить следующие действия:

- Снять 20 см верхнего слоя почвы. Это плодородная земля, которую можно использовать на грядках.

- В грунте сделать лунки под столбы фундамента.

- На дно каждой насыпать слой песка. Затем установить трубу, а внутри неё разместить стальную арматуру.

- Внутренность трубы залить бетоном.

- Лунки засыпать гравием и песком, а затем плотно утрамбовать.

Глубина каждой лунки должна составлять 1 метр. Диаметр — около 40 см. Расстояние между лунками может быть любым. Так, для квадратной беседки со стороной 1 м достаточно поставить 4 угловых столба и по 1 на каждую сторону. Труба должна возвышаться над уровнем почвы на 20 см, а арматура в ней — на 25 см.

На штыри арматуры будет одета обвязка, поэтому высота должна быть достаточной для того, чтобы удерживать на себе целое сооружение. Бетон, которым залиты трубы, будет застывать в течение 2 недель. После этого можно приступать к выполнению нижней обвязки.

Укладка нижней обвязки

Нижняя обвязка состоит из профилированного бруса сечением 150×150 мм. Чтобы одеть его на арматуру, нужно просверлить в нём дырки, соответствующие расположению стальных штырей. Между собой части бруса соединяются с помощью вставки в пазы и скрепляются дюбелями или саморезами. По внешнему виду конструкция должна быть похожей на прямоугольную или квадратную раму на сваях.

Лаги для пола

Лаги — это поперечные доски в нижней обвязке, на которые устанавливается пол. Их размещают на одинаковом расстоянии друг от друга — около 30–40 см. Прежде чем установить, проверьте правильность выравнивания обвязки уровнем. Обязательно обработайте древесину антисептиком. Для удобства монтажа на нижнем основании могут быть прикреплены бруски, на которые и будут опираться лаги. Между собой их скрепляют гвоздями или саморезами. Поверх них монтируют доски пола.

Важно! Если у вас прямоугольная конструкция, то лаги нужно монтировать в форме лучей от центра или как параллельные элементы разного размера.

Установка вертикальных столбов

Для того чтобы создать стены, нужно построить каркас. Он обязательно состоит из 4 угловых столбов сечением 100×100 мм, количество остальных зависит от вашего плана беседки. Шаг их размещения составляет 150 мм. Столбы нужно прикрепить гвоздями к нижней обвязке.  Также можно использовать для соединения металлические уголки. Обязательно проверяйте, чтобы все столбы находились к основанию под углом 90 градусом. Используйте уровень, чтобы проверить это.

Также можно использовать для соединения металлические уголки. Обязательно проверяйте, чтобы все столбы находились к основанию под углом 90 градусом. Используйте уровень, чтобы проверить это.

Верхняя обвязка

Верхняя обвязка аналогична нижней и состоит из таких же элементов. Брус сечением 150×150 мм будет прикрепляться на установленные опоры стен сверху. Соединение выполняют с помощью гвоздей или шурупов.

Сооружение крыши и укладка кровли

Для стропил понадобятся доски толщиной 50 мм и обшивка из досок поменьше. Учитывая небольшие размеры постройки, будет правильно собрать крышу на земле, а потом одеть её на верхнюю обвязку. Соберите стропильную конструкцию из равнобедренных треугольников. Определите угол наклона сторон в 30–40 градусов. Нижний край каждой балки должен немного свисать с основания крыши для того, чтобы дождевая вода не затекала на сам потолок и в беседку.

Читайте также статьи по этой теме:

Соединяют стропила между собой металлическими перемычками. Затем их фиксируют на верхней обвязке и обшивают доской толщиной около 25 мм. На этапе проектирования беседки должна быть учтена не только форма крыши, но и вес, который она будет удерживать.

Соответственно, от этого зависит выбор материала, которым её можно покрыть:

- Наиболее популярные — металлочерепица и профнастил. Среди их достоинств — лёгкость, простота монтажа, широкий выбор цветов.

- Битумная черепица тоже смотрится очень хорошо, обладает отличными звукоизоляционными свойствами и длительным сроком эксплуатации.

- Самый распространённый материал на постсоветском пространстве — это шифер. Но он хрупкий и обладает большим весом, что делает монтаж довольно сложным.

Настил пола

Основная задача пола — равномерное распределение нагрузки. Он должен нести на себе вес самой беседки, а также всего, что вы намерены в неё поставить. А для этого важна прочность конструкции.

Важно! Нужно учитывать, что древесина расширяется или сужается под воздействием влаги, поэтому между стенами и полом должны оставаться небольшие промежутки для того, чтобы дерево могло дышать.

Для установки пола нужно выполнить следующие шаги:

- Сделать нулевую отметку лазерным уровнем и по ней выверить правильность установки лагов и обвязки. Если есть неточности, то поправить, перекрепив лаги. Первую доску обшивки пола крепят от окна, и дальше вы будете продвигаться к двери. Толщина доски — 40 мм.

- Все последующие доски плотно подгоняют друг к другу. Крепление выполняют саморезами.

- Заключительным этапом будет циклёвка и шлифовка пола, а затем его покрывают лаком или краской.

Обшивка каркаса

Прежде всего, летняя беседка может и не иметь стен или иметь только 3, а вместо четвёртой стены будет оставаться свободное пространство, которое выполняет роль входа.

Стены обшивают:

- обрезной доской до половины или 1/3 высоты;

- в верхней части декоративной решёткой из деревянных реек;

- фигурными дощечками из обрезной доски.

Декоративные доски требуют временных затрат, но ничего сложного в них нет. Сделайте макет фигурного элемента, нанесите его на поверхность карандашом и вырежьте электролобзиком или пилой. Как только закончите резку, отшлифуйте края и нанесите лак или краску.  Сплошные стены могут быть выполнены из сайдинга. Для их монтажа понадобятся саморезы и шуруповёрт. Размеры панелей сайдинга — 10–30 см ширины и от 2 м в длину. Среди преимуществ материала — его внешняя привлекательность, лёгкость монтажа и долговечность.

Сплошные стены могут быть выполнены из сайдинга. Для их монтажа понадобятся саморезы и шуруповёрт. Размеры панелей сайдинга — 10–30 см ширины и от 2 м в длину. Среди преимуществ материала — его внешняя привлекательность, лёгкость монтажа и долговечность.

Обустройство и декорирование постройки

Внутреннее устройство зависит от основной идеи. Если это беседка в зоне отдыха, то внутри размещают столик и стулья, мебельный уголок или небольшой диван. В большой беседке с открытыми стенами устанавливают качели или гамак для отдыха. В беседке, которая установлена в обеденной зоне, могут разместить стол и стулья, мангал, бар с напитками и другие аксессуары.

Знаете ли вы? Первые беседки Средневековья выглядели как башни и располагались на крышах домов. Они позволяли владельцу обозревать окрестности с самой высокой точки на территории. И лишь через несколько столетий их начали строить на земле.

В игровой зоне устанавливают диванчик или шезлонги, стол, коробку для хранения детских игрушек. Ассортимент садовой мебели довольно широк, и всегда можно выбрать ту, которая подходит для решения ваших задач. Также учитывайте сезонность. Беседка — элемент летнего отдыха, и будет неплохо, если дополнить её растениями. Вьющиеся цветы сделают её более романтичной и добавят цветочные ароматы в атмосферу.

Учтите также стиль вашего сада при оформлении беседки:

- Беседки в викторианском стиле придают вашему двору аристократический шарм. Это классическое белое сооружение с лёгкими деталями отделки, лепными украшениями и коваными арками для цветов. Она обязательно должна быть окружена зеленью.

- Беседка у воды — лёгкая и невесомая, нуждается в поликарбонатных стенах для того, чтобы брызги от бассейна не мешали вам наслаждаться отдыхом. Будет отлично, если предусмотреть здесь барную стойку и напитки. Но для этого размер сооружения должен быть довольно большим.

- Деревянные беседки в стиле кантри — это цветы в горшках, пастельные оттенки и декоративные подушки в интерьере.

- Если беседка будет использоваться для размещения там барбекю или мангала, то нужно не забывать о технике безопасности, чтобы огонь не стал причиной пожара.

Беседка — это место для отдыха, а также акцентный элемент в вашем саду. Они могут быть разными по форме, используемым материалам и назначению. Планируя строительство, обязательно старайтесь сразу учесть все нюансы на этапе проектирования, чтобы не тратить ресурсы на исправление ошибок.