Столярный вытяжной стол

Во время работы по шлифовке досок возникает большое количество древесной пыли, дышать которой не особенно полезно для здоровья. Поэтому в данной статье будет подробно рассказано, как изготовить простой вытяжной стол. Так же, по мнению автора, сила вытяжки строительного пылесоса, к которому будет подключён стол этой конструкции будет дополнительно фиксировать доску на столе. Таким образом, создание подобного стола сможет решить проблему пыли, но и поможет с фиксацией досок при шлифовке.

Инструменты и материалы, использованные для создания вытяжного стола:

-дисковая пила или циркулярный стол,

-лобзик (ручной или электрический),

-угольник,

-зажимы,

-карандаш,

-кернер,

-дрель и сверла,

-МДФ толщиной 2см,

-фанера толщиной 6мм,

-клей,

-переходник для шланга пылесоса.

Описание создания столярного стола с вытяжкой:

Шаг первый: Разметка и сверление отверстий.

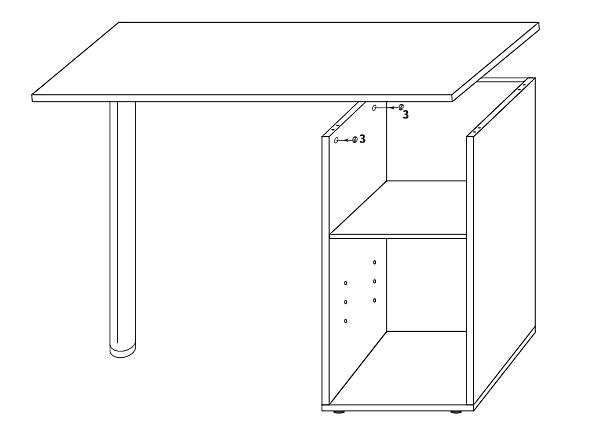

За счет основы, чтобы не делать стол с нуля, был использовал шкаф-секретер с специальным отделением-полостью под принтер. Так как снизу к вытяжному столу должен будет крепиться шланг, идущий к строительному пылесосу, и вакуумная камера, то такое расположение очень подходит для переделывания шкафчика в столярный вытяжной стол. Хотя можно сделать сам стол самостоятельно, просто это займет несколько больше времени. Ориентируясь на приведенные картинки, дальнейшие шаги, и ваши личные предпочтения можно понять какой именно стол собирать лично вам.

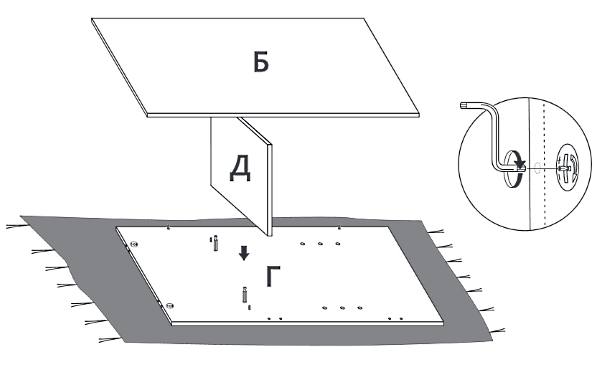

Сначала была взята МДФ для разметки на ней сетки 10 на 13 ячеек. Затем в получившихся пересечениях ячеек были просверлены отверстия диаметром 6 мм. После чего отверстия были прозенкованы.

Шаг второй: создание вакуумной камеры.

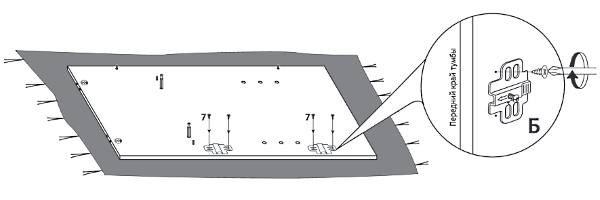

Для создания вакуумной камеры потребуется вырезать заготовку из фанеры таким размером, чтобы она перекрывала все просверленные в предыдущем этапе отверстия в МДФ. Эта заготовка из фанеры будет служить основанием для создания вакуумной камеры. Затем из такой же фанеры вырезаются полосы достаточной ширины для того, чтобы смонтировать переходник к шлангу пылесоса, а длина полосок из фанеры, должна соответствовать периметру основания вакуумной камеры. Автор использовал стыковое соединение для сборки вакуумной камеры, поэтому длина боковых полос бралась с запасом 6 мм от длинны основания, так как 6 мм это толщина использованного листа фанеры. Так что если вы так же будете использовать стыковое соединение, то стоит не забыть учесть ширину фанерного листа.

Используя по два угловых зажима, соответственно одновременно клеились по два угловых соединения. Склеив два противоположных угла необходимо дать им хорошо просохнуть, после чего можно использовать их в качестве упоров при склейке основания и стенок камеры.

Для этого периметр основания был промазан клеем, после чего были добавлены углы-стенки и конструкция зажата струбцинами. Чтобы обеспечить герметичность камеры, ее внутренние швы были промазаны герметиком.

Так как автор использовал не очень толстую фанеры 6 мм, а строительный пылесос все же выдает неплохую мощность, то во избежание выгибания внутрь основания камеры, по ее центру были приклеены подпорки. При использовании более толстой фанеры, подпорок может не потребоваться.

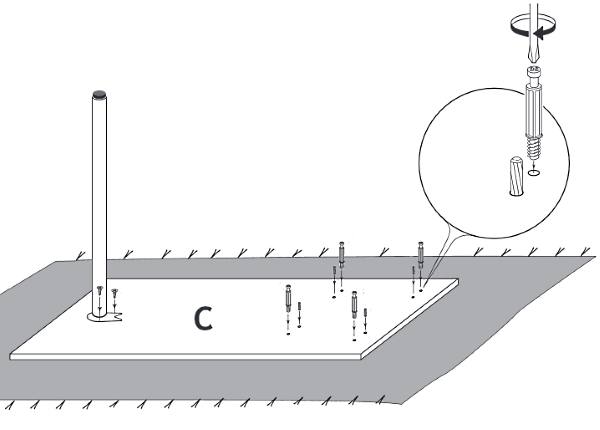

Шаг третий: создание отверстия под переходник.

По центру нижнего основания вакуумной камеры должно быть высверлено отверстие, которое размером должно соответствовать переходнику под шланг используемого пылесоса. После чего переходник вклеивается в отверстие и промазывается герметиком по краям.

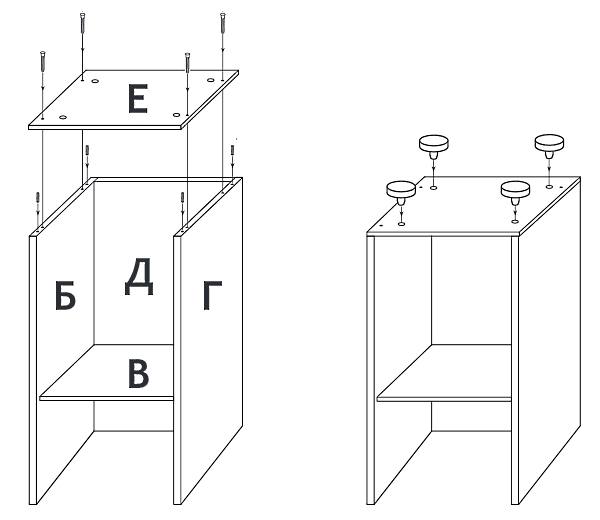

Шаг пятый: Финальная сборка и использование.

Не стоит жалеть клея, нужно промазать каждую поверхность камеры, которая будет соприкасаться с МДФ-панелью с высверленными отверстиями. Таким образом, надежно прикрепляем вакуумную камеру к панели. Затем панель надежно прижимается к камере, чем то тяжелым и большим, чтобы закрыть отверстия. Шланг пылесоса подключается к переходнику. Включается пылесос и камера не должна пропускать воздух. В случае нахождения щелей, через которые в камеру попадет воздух, они промазываются герметиком. Когда конструкция полностью высохнет, можно смело приступать к работе, не дыша пылью. При этом за счет силы втягивания заготовка дополнительно фиксируется на столе, что обеспечивает более удобную обработку деталей.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почту*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Столярный вытяжной стол

Перевел SaorY для mozgochiny.ru

Доброго времени суток, мозгочины! Каждый из нас знает о двух «проблемных» вещах при шлифовке досок: фиксация заготовки и большое количество пыли. Вытяжной стол-самоделка, подключаемый к строительному пылесосу, поможет решить сразу все эти «проблемы» одновременно.

Шаг 1: Инструменты и материалы

- дисковая пила или циркулярный стол,

- лобзик (ручной или электрический),

- угольник,

- зажимы,

- карандаш,

- кернер,

- дрель и сверла,

- МДФ толщиной 2см,

- фанера толщиной 6мм,

- клей,

- переходник для шланга пылесоса.

Шаг 2: Разметка и сверление отверстий

В качестве разметочного стола я использую старый шкаф-секретер, в котором есть специальная полость для установки мозгопринтера, она то и послужит идеальным местом для размещения в ней столярного вытяжного стола. Ну а вам предлагаю просто сделать короб, ориентируясь на дальнейшие шаги.

Берем МДФ и размечаем на ней сетку 10Х13 ячеек, и высверливаем в получившихся узлах отверстия диаметром 6мм, которые хорошо бы еще и прозенковать.

Шаг 3: Вакуумная камера

Вырезаем фанерку, которая по размерам охватывала все высверленные мозгоотверстия в МДФ, она будет основанием вакуумной камеры. Далее из фанеры нарезаем полоски достаточной ширины для монтажа переходника шланга пылесоса, и такой длины, чтобы соответствовали периметру вакуумной камеры. Если при сборке камеры вы так же как и я примените стыковое соединение, то длина боковых полосок должна быть равна длине стороны основания ПЛЮС еще толщина этой самой фанеры, в данном случае на 6мм.

Можно заметить, что моя вакуумная камера по высоте не слишком большая, и это из-за того, что шланг пылесоса я решил присоединять через основание мозгокамеры.

У меня под рукой оказалось только два угловых зажима, вследствие чего я одновременно склеивал только по два стыка, но как впоследствии оказалось, это была «чудесная» случайность. Итак, склеиваем два противоположных угла и даем им высохнуть, а потом используем их как упоры при склейке основания и стенок. Для этого промазываем периметр основания клеем, добавляем углы-стенки, и зажимаем все струбцинами. Изнутри швы промазываем замазкой или герметиком, чтобы камера действительно стала вакуумной.

Если вы используете 6мм-ю фанеру, то не лишним будет по центру основания самоделки приклеить дополнительные полоски-подпорки, чтобы избежать выгибания от сильного вакуума.

Шаг 4: Отверстие под переходник

В вакуумной камере высверливаем отверстие соответствующее переходнику шланга пылесоса, а далее вклеиваем этот переходник с помощью мозгогерметика.

Шаг 5: Финальная сборка и использование!

Не жалея наносим клей на все поверхности, которые будут соприкасаться с высверленной МДФ-панелью, и приклеиваем эту самую панель к вакуумной камере. Далее прижимаем ее либо положив сверху что-то тяжелое, либо закрыв отверстия, подсоединив шланг пылесоса и включив его, создав тем самым мозговакуум.

После высыхания клея проверяем вытяжной стол-самоделку

На этом все, благодарю за мозговнимание!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SaorY

mozgochiny.ru

Самодельная вытяжка для мастерской

Приветствую, Самоделкины!

Как известно, при работе с болгаркой и сваркой воздух становится мягко говоря загрязненным из-за отсутствия вытяжки, что собственно можно наблюдать сейчас на кадрах ниже.

Приходится открывать периодически дверь и делать небольшой перерыв пока все это дело не выветрится. Автор YouTube канала «TeraFox» уже давно планировал воплотить эту идею в жизнь. И вот наконец этот день настал, когда в его мастерской должна появиться хоть какая-нибудь вытяжка.

Мастер начинает новый проект с профильной трубы. Он сварил самый обычный квадрат.

Все материалы, которые использует автор, уже есть у него в наличии, так что сильно тратиться ему не пришлось. Затем из листового металла необходимо вырезать такой же формы элемент, который впоследствии мы приварим к основанию из профтрубы.

Плазморезом старайтесь резать на улице, ибо дыма от него, как говорится, мама не горюй. Далее вырезаем еще 1 отрезок из миллиметрового листа, который надо еще как-то умудриться красиво деформировать. В качестве матрицы отлично подошла 32-ая труба, которая ждёт своего часа для будущей самоделки.

Изначально придаем форму листу по внешней стороне трубы, а потом необходимо постараться просунуть лист во внутреннюю полость. После чего остается новоиспеченную трубу сварить и вытащить готовый результат.

Далее край прижимаем уголком и струбцинами, и привариваем уже окончательно.

Теперь, в ранее собранной квадратной конструкции, плазморезом вырезаем окружность равную диаметру только что получившейся трубы.

Далее нам понадобится движок от стиральной машинки. Его автор приобрел на барахолке, цена вопроса 200 гривен или 500 рублями.

Теперь нам необходимо изготовить вот такие детали в количестве 4-х штук:

Их нужно прикрутить к корпусу двигателя вот таким образом:

Далее надеваем квадрат с отверстием на трубу и привариваем чуть ниже центра.

Затем изготовим еще одно кольцо.

Изготовлено оно по такому же принципу, как и труба, правда диаметром поменьше. Потом делаем из него крышку, а в крышке вырезаем отверстие, еще одно колечко под 110-ю трубу.

Отодвигаем пока эти детали в сторону, на очереди движок. Задача стоит следующая: закрепить пропеллер на шкив.

Задача и вовсе не задача, как оказалось. Все предельно просто, автор просверлил вал, нарезал резьбу, прикрутил пропеллер и так чтобы наверняка, загнал 4 самореза, 1 из них даже сломал.

Проверяем движок.

Все работает. Далее мастер решил немного усложнить схему и добавить диммер, регулировка оборотов не помешает. С диммером двигатель запускается плавно, но вот от регулировки одно название. Небольшие обороты поймать можно, но если их чуть добавить, то движок постепенно срывается на полную мощность. Баловство конечно, но за неимением частотного преобразователя тоже неплохо.

Далее покраска:

Детали окрашены, можно монтировать двигатель. Для этого в стене при помощи перфоратора необходимо проделать отверстие нужного нам диаметра.

Отверстие готово, теперь можно устанавливать этот канальный вентилятор. Кстати, они в заводском исполнении не так уж и дешево стоят.

Теперь по электрической части. В распределительную коробку отлично помещается конденсатор на 6мкФ, в крышке делаем отверстие под диммер и крепим саморезами.

В этом двигателе 4 провода. Находим рабочую обмотку – та, которая с наименьшим показателем, и пусковую, соответственно, с большим показателем.

Соединяем все это дело нехитрым способом через конденсатор и диммер, и проверяем чего мы там накрутили.

Ну что, все работает отлично. Также не мало важно поставить пропеллер правильно. Направление вращения, это понятно, главное, чтобы лопасти делали забор воздуха правильной стороной.

По электрике, вот такая схемка:

Совершенно ничего сложного, главное правильно определить рабочую и пусковую обмотки. Если двигатель вращается не в том направлении, которое вам необходимо, просто поменяйте местами провода пусковых обмоток.

Итак, с проводкой вроде разобрались, сетевой кабель зафиксирован к стене.

Тяга конечно не сумасшедшая, но сразу чувствуется приток свежего воздуха. Для такой производительности мастер откинул вариант отдельной приточки, ему вполне хватает и того, что тянет с неплотно прилегающей двери.

Далее нам понадобится канализационная труба. Автор выбрал оранжевую, а не серую, так как она поплотнее.

Трубу разбиваем на 3 равные промежутка (по метру) и сверлим сначала 6-ти миллиметровым сверлом, а потом сверлами 8 и 10 мм.

Ближе к вытяжке соответственно, отверстие будет минимальным, а чем дальше, тем диаметр отверстий больше.

Соединяем все вместе, и наконец, давайте затестим сегодняшний труд.

Всё работает, как и предполагалось. Не сравнится конечно с приточно-вытяжной системой, но для данного помещения самое оно.

Дым хоть и не мгновенно, но постепенно уходит из помещения. При постоянно включенной вытяжке, не сильно чувствуется холод, который тянет с улицы.

Ну а на сегодня это все. Благодарю за внимание. До новых встреч!

Видео:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

чертежи мощного поворотного сборочно сварочного стола

– это неотъемлемая часть рабочего процесса мастера. Грамотно продуманный стол позволяет организовать рабочее пространство и сохранить множество места. Поэтому имеет смысл сделать сварочный стол своими руками, ведь заводская вещь не сможет удовлетворить всех потребностей отдельно взятого мастера.

При планировании и наброске чертежей конструкции варочного места следует учесть такие тонкости, как колесики, место под инвертор и кабелепроводы. Последние особенно важны при наличии большого количества сварочного оборудования.

Сварочный стол своими руками

Стол для сварочных работ собственного производства должен быть идеально удобным для ежедневного использования. При проектировании рабочего места следует учесть не только удобство, но и безопасность , поскольку сварочные устройства работают при очень высокой силе тока.

В общем случае стол для сварки, сделанный своими руками, должен отвечать следующим требованиям:

- Наличие вытяжной аппаратуры.

Вытяжка для сварочного стола должна обеспечивать полноценный отвод пыли и вредных для здоровья испарений. Для увеличения эффективности, вытяжку рекомендуется укомплектовать раструбом. - Правильное размещение воздушных нагнетателей.

Как правило, вентиляторы, создающие вытяжной воздушный поток, следует располагать в торцевой части рабочей плоскости. - Медная окантовка рабочего места.

Подобное решение позволяет безнаказанно отбивать об край конструкции сварочный шлак, образующийся в процессе проведения сварочных работ. - Хорошее освещение рабочего пространства.

Максимально допустимое напряжение для светильников составляет 36 вольт. Обеспечить подобную систему электрического питания осветительных приборов можно при помощи специального понижающего трансформатора. - Наличие панели управления питанием.

Мастер должен иметь возможность полностью обесточить рабочее место в случае возникновения экстренных ситуаций. - Предустановленные поворотные кассеты.

Несколько поворотных ящиков идеально подойдут для хранения часто используемых устройств, например, электродов или стальных щеток. - Ящики и отделения для хранения оборудования.

Для удобства хранения редко используемых инструментов следует оснастить сварочный стол ящиками. - Наличие крепежа для заземляющего устройства.

Стол для сварки своими руками.

В домашних условиях можно выполнить несколько видов сварочных конструкций:

- простую;

- поворотную;

- полупрофессиональную.

Простой сварочный стол идеально подойдет для мастеров, нечасто использующих сварку. Среди преимуществ базового рабочего места можно выделить следующие:

- простоту сборки;

- удобную конструкцию;

- минимум необходимых инструментов;

- высокую надежность.

Каркас простейшего стола состоит из жесткой рамы, сваренной из четырех стальных стоек и металлических уголков. Наверху крепится столешница с кронштейнами для сварочного привода. Опционально простейший рабочий стол можно оснастить креплением для емкости с водой и полочкой для ручного инструмента.

Полупрофессиональные модели самодельных рабочих мест выгодно отличаются более надежной конструкцией и высокими эргономическими параметрами.

Среди преимуществ более сложного изделия, оптимально подходящего для профессиональных сварщиков, можно выделить:

- наличие вентиляционный системы;

- дополнительные крепежи для установки фрезеровочного или сверлильного оборудования;

- наличие поворотного механизма;

- высокая эргономика;

- крепление для быстросъемных слесарных тисков;

- подсветка рабочей зоны;

- анкерное крепление рабочей конструкции к полу.

Благодаря подвижной конструкции, полупрофессиональные столы позволяют сварщикам накладывать швы с одной рабочей точки, не передвигаясь по периметру всего стола и не теряя драгоценное время.

Кроме этого, полупрофессиональные рабочие зоны позволяют работать с более токсичными материалами и припоями, поскольку встроенная система вентиляции сможет обезопасить оператора и вовремя очистить воздух.

Важно помнить, что создание сварочных столов из горючих материалов или элементов, выделяющих вредные продукты сгорания, категорически запрещено.

Конструируем

Основной проблемой в конструировании поворотного сварочного стола является недостаток информации о подобных изделиях. Модели рабочих мест сварщика, имеющиеся в свободной продаже, достаточно сложны и невоспроизводимы в домашних условиях.

Единственным оптимальным вариантом является разработка простейшего чертежа сварочного стола и последующая его доработка в процессе формирования требований к рабочей поверхности.

Конструкция сварочного стола.

При конструировании конструкции будущего места проведения сварочных работ не следует пренебрегать такими советами:

- Отказ от колесиков.

Мало прочные подвижные элементы могут пагубно сказаться на общей устойчивости рабочего места сварщика. - Создание продольных неглубоких прорезей для фиксации струбцин.

Глубина вырезов не должна превышать 3 сантиметров. - Установка подъемных боковин.

Для увеличения высоты и площади рабочей поверхности стола имеет смысл сделать подвижные подъемные механизмы. - Монтаж наклонной пластины.

Решение позволит уберечь рабочий инструмент, хранящийся в столе, от искр и окалин, образующихся в процессе работы. - Вытяжка для сварочного стола должна быть обладать достаточной мощностью для обеспечения постоянной вентиляции воздуха.

При создании чертежа следует знать, что оптимальные параметры стола сварщика – это:

- высота – 90 сантиметров;

- ширина – 50 сантиметров;

- длина рабочей поверхности 55 сантиметров.

Для сборки конструкции пригодятся следующие материалы:

- Профильная труба или уголки.

Материалы можно использовать в качестве опорных ножек. Толщина трубы или уголков должна быть более 1.5 миллиметров. Размер материалов должен быть около 30х230х21 сантиметра. - Стальная пластина с прорезями.

Материал оптимально подойдет для создания основной рабочей поверхности. Прорези в пластине служат креплением для струбцин. - Трубы квадратного или круглого сечения для создания дополнительных конструкций, увеличивающих рабочую поверхность стола.

- Несколько уголков, размером 25х25 и 25х22.5 сантиметров со срезанными по 45 градусов концами.

При сборке конструкции потребуется по четыре уголка каждого вида. - Листовое железо.

Из тонкого железа можно выполнить хороший защитный экран. - ДВП или ДСП для изготовления нижней полки.

В качестве основания полки можно использовать стальной лист, размерами 44х75 сантиметров и толщиной 3 миллиметра. - Колесики в количества двух или четырех штук.

Идеальным вариантом колесной опоры являются ролики, установленные в магазинных тележках.

Помимо этого, не лишним будет обзавестись грунтовкой и краской. Оптимальным методом покрытия поверхности стола служит порошковая покраска.

Инструменты

Самостоятельное изготовление сварочного стола.

Перед тем как сделать сварочный стол необходимо подготовить такие инструменты:

- электрическая сварка;

- пассатижи;

- столярный и обычный угольники;

- строительная рулетка;

- линейка;

- молоток;

- метчик для резьбы.

- дрель;

- фреза или токарный станок для снятия фаски.

- мел или карандаш;

- три струбцины С-образного вида;

- вытяжка для сварочного стола;

- пила по металлу или электрическая болгарка.

Помимо этого, нелишним будет приготовить такие дополнительные инструменты, значительно упрощающие процесс сборки сварочного стола:

- Струбцины.

Инструмент серьезно упростит фиксацию материалов для выполнения точечной сварки. - Зажимы.

Понадобится для поддержки изделий под определенным углом. - Магнитное основание.

Подобный инструмент существенно облегчит обработку небольших деталей, зафиксировать которые механическим способом невозможно.

Оснастка для сварочного стола должна быть полностью подготовлена и готова к сборке.

Собираем

Особенности сборки сварочного стола.

Предварительная подготовка к выполнению стола для сварочных работ своими руками производится в несколько этапов:

- Изготовление верхней крышки стола.

Основную рабочую поверхность можно изготовить из перфорированного металла или перепрофилированных труб сечением 5х5 сантиметров. Нарезка материалов можно производится при помощи ручной пилы или болгарки. Соединение всех элементов выполняется при помощи сварки. - Создание ножек.

В процессе сборочно-производственных работ по созданию ножек сварочной тележки следует быть предельно внимательным. От правильности установки ножек напрямую зависит комфортабельность рабочего места. Изготовление элементов можно выполнять из круглой трубы, сечением 2.5х2.5 сантиметра или 3х3 сантиметра. Всего необходимо заготовить 4 ножки и приварить их к подготовленной крышке при помощи . - Увеличение жесткости стола.

Для обеспечения оптимальной жесткости рабочего места следует приварить дополнительный пояс из металлических уголков или швеллеров. Монтаж ребер жесткости следует проводить на высоте от 20 до 30 сантиметров от пола. - Изготовление удобной ручки для наклона и переноса рабочего места.

Сборочные столы обязательно оборудуются ручкой для переноски. В качестве такого элемента подойдет небольшой металлический прут диаметром 1 сантиметр. Придать форму будущей ручке можно при помощи молотка и тисков. Монтаж ручки следует выполнять к несущей раме верхней крышки. - Продумывание вентиляционной системы.

Вытяжка для рабочего стола – это важная часть складных и стационарных конструкций. Вентиляция призвана полностью оградить оператора от вредных испарений. Вытяжные зонты необходимо установить на одной из сторон рабочего стола. - Проработка кабелепроводов и фиксаторов для кабелей.

Для обеспечения безопасности рабочей зоны все силовые кабеля должны быть организованы. Простейшим способом фиксации шнуров служат простейшие крючки, приваренные по периметру стола. Однако, значительно более грамотным решением будет использование пластиковых кабелепроводов. - Опциональная установка роликовых колес.

Если рабочее место необходимо будет двигать, то имеет смысл установить роликовые колеса. Максимальная устойчивость конструкции достигается при использовании четырех роликов, взятых с магазинный тележек или подобного оборудования. Установка колесиков выполняется при помощи сварки. - Разработка и выполнение ниши для инструментов.

Хранение основного рабочего инструмента следует производить в специально спроектированной ниши. Выполнить карман можно из дерева или металла. Как правило, ниша для хранения инструмента устанавливается в нижней части рабочего стола. - Проектировка дополнительного кожуха для очистки электродов от мусора и окалин.

Подобный элемент конструкции можно выполнить из простого листа металла любой толщины. Перед монтажом защитного кожуха придется приварить небольшой металлический приток к ножкам с той стороны, с которой планируется установка экрана. Затем можно смело устанавливать подготовленный металлический лист на притки при помощи сварки или болтов.

После выполнения работ обязательно следует зачистить получившиеся сварные швы. В случае, если поверхность создается из труб, металлоконструкция должна быть выполнена в виде решетки с промежутком между ячейками 3-5 сантиметров.

Рабочее место сварщика.

Процесс сборки рабочего места производится в такой последовательности:

- сборка столешницы;

- приваривание ножек;

- монтаж нижней обвязки;

- установка усилителей стоек;

- приваривание резьбовых опор, для регулировки высоты рабочего места;

- крепление опорных площадок, или, если необходимо, роликовых элементов;

- сборка защитного короба;

- монтаж полочки для хранения инструментов;

- зачистка швов, неровностей и дефектов;

- нанесение грунтовки и краски.

При подготовке деталей и последующей сборке рабочего места важно помнить, что стол – это место ежедневного труда сварщика. Каждая деталь стола, изготовленного своими руками, должна быть идеально подогнана и проработана. Такой подход позволит получить максимальный комфорт при работе за самодельным столом.

Что важно знать о безопасности при сварочных работах?

При самостоятельном изготовлении сварочных столов необходимо учитывать все требования безопасности.

Самодельные рабочие места для выполнения сварочных работ должны:

- обладать продуманной вентиляцией для сварочного поста, обеспечивающей полноценную очистку воздуха в зоне нахождения человека;

- быть укомплектованными сетью вытяжек для эффективной работы вентиляционной системы;

- располагать грамотно выполненным заземлением;

- быть выполнены из негорючих материалов.

При выполнении сварочных работ имеется несколько факторов риска:

- поражение электрическим током;

- воздействие электрической дуги на зрительные органы;

- попадание посторонних предметов в глаза;

- поражение органов дыхания вредными газами и испарениями;

- попадание расплавленного металла на участки кожи;

- получение травм при работе на высоте;

- ожоги при взрыве баллона со сжиженным газом.

Непосредственно перед началом сварочных работ следует провести несколько подготовительных мероприятий:

- проверка качества электрической сети;

- контроль надежности и устойчивости стола из профильной трубы;

- диагностика целостности изоляции питающей проводки;

- контроль работоспособности системы воздухообмена сварочного поста;

- проверка исправности вспомогательного оборудования.

В целом, при работе со сваркой должна соблюдаться максимально прилежно.

Чертеж сварочного стола.

Для предотвращения риска получения травм, рабочее место должно соответствовать следующим правилам:

- Все кабели обязаны быть надежно заизолированы и закреплены.

Не допускается использование сварочных рабочих мест с болтающимися силовыми проводами. - Перед тем, как сделать стол, мастер должен досконально продумать заземление.

На рабочем месте заземлению подлежат такие инструменты: корпуса источников питания, вспомогательное электрическое оборудование и аппаратный ящик. - Сечение сетевых проводов, проложенных к месту проведения работ должно быть не менее 25 мм2.

- Используемая аппаратура должна быть промышленного производства.

- Газобаллонная магистраль полностью работоспособна и не имеет течей.

- Подключение, отключение и ремонт сварочного оборудования должен выполняться исключительно штатным электриком.

- Осветительные приборы, применяемые при сварке, должны питаться от сети с напряжением 12 вольт.

- Электрододержатель сварочной аппаратуры должен быть заизолирован.

Подобная предосторожность позволит избежать ударов электрическим током при прикасании к токоведущим частям электрододержателя. - Электрододержатель сварочной установки должен обладать хорошими механическими характеристиками и обеспечивать не менее 8 000 циклов зажима электродов.

Оператор должен быть одет в спецодежду, обеспечивающую надёжную личную защиту:

- защитные повязки, респираторы и, в редких случаях, противогазы оптимально подойдут для рабочих мест, на которых нет возможности установить качественную вентиляцию;

- комбинезоны и защитные маски для предотвращения попадания капель расплавленного металла на кожу;

- шлем или очки, защищающие глаза от искр и летящих раскаленных капель.

Заключение

Самодельный столик для выполнения сварочных работ может быть выполнен по-разному. Простое мобильное рабочее место – это простейший вариант стола, идеально подходящий для нечастых работ. Вытяжка для сварочного стола и несколько вытяжных воздуховодов – это обязательные атрибуты полупрофессионального рабочего места.

Подобное решение для стационарных работ позволит мастеру не переживать о вредных испарениях. Помимо этого, полупрофессиональный стол обладает лучшей эргономикой и имеет: прижимы, дополнительные кронштейны и режим регулировки высоты.

tutsvarka.ru

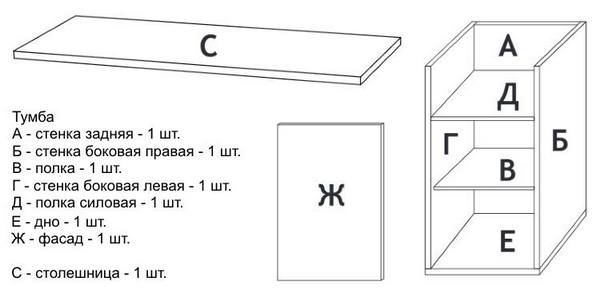

Маникюрный стол своими руками, подробное руководство по сборке

Успех деятельности мастера ногтевого сервиса зависит от двух важных факторов: профессионализма человека и функциональности рабочего места. Первое достигается многолетним опытом. Второе можно обеспечить без больших затрат. Чтобы соорудить маникюрный стол своими руками, необходимо уточнить особенности подобных изделий, создать чертеж, подобрать подходящие инструменты и материалы. Новичкам пригодятся специальные инструкции и мастер-классы с точным описанием этапов работы.

Особенности конструкции

Маникюрный столик напоминает обычный, но дополненный многочисленными полками и ящиками. Изделие разработано специально для удобства мастера и клиента. Современные модели различаются:

- размерами;

- конфигурацией;

- комплектацией;

- наличием дополнительных функций.

При создании конструкции учитывается то, что пользоваться ими будут два человека одновременно, при этом они не должны касаться коленями друг друга.

На поверхности изделия должны помещаться все необходимые для работы профессиональные принадлежности:

- одноразовые пилочки, ножницы, кусачки, кисти, салфетки;

- яркая настольная лампа;

- аппарат для маникюра;

- УФ лампа для сушки гелей и гель-лаков;

- вытяжка.

Стандартный стол для маникюра состоит из прочной удобной столешницы, тумбочки с выдвижными ящиками для хранения вещей, поддерживающих ножек. Мебель может иметь стандартную или необычную форму, одно либо два посадочных места для клиентов. Встречаются обычные и складные конструкции. Дополнительно изделия могут оснащаться встроенными вытяжками.

Специализированная мебель используется в салонах красоты и домашних условиях.

Разновидности

Столы для маникюра могут быть самых разных конфигураций:

- Стандартные прямые изделия – самые простые, практичные, компактные. Главные недостатки — пользоваться такой мебелью не всегда удобно.

- Т-образные модели оснащаются большим количеством встроенных отделений, но занимают много места.

- Угловые варианты экономят пространство в помещении.

- Мебель с изгибами и искривлениями отличается оригинальным внешним видом, позволяет мастеру и клиенту располагаться с

удобством.

Оптимальная форма подбирается в зависимости от привычки специалиста. Но опытные мастера обычно отдают предпочтение Т-образным изделиям с небольшим изгибом.

Параметры маникюрных столов разнятся в зависимости от внешнего вида, конструкции, индивидуальных предпочтений мастера. Самые популярные модели:

- Стационарные столы. Изделия обычно используются в специализированных салонах. Их преимущества: оснащаются вспомогательным оборудованием: вытяжками, осветительными приборами, полками для инструментов. Некоторые модели дополняются колесиками для удобства перемещения.

- Складной стол подойдет для установки в небольшой комнате, это его плюс. Изделие не загромождает пространство, выполняется в различных конфигурациях, дизайне, дополняется автоматическим либо ручным механизмом.

- Стойки для экспресс-маникюра распространены в нейл-барах, где важно быстро обслуживать клиентов. Комплект включает в себя кресла для работников и клиентов, шкафчики.

- Удобный стол-трансформер преображается в маленькую тумбочку. Востребован среди мастеров, которые работают дома. Плюсы: простота эксплуатации, оснащается колесиками и полками.

Изделия с подвесными ящиками позволяют разместить большое количество принадлежностей и ухаживающих средств. Столы с вытяжкой помогают поддерживать рабочее место в чистоте. Ведь в результате снятия старого покрытия с ногтей аппаратом неизбежно образуется пыль, которая будет всасываться специальным пылесосом.

Стандартный

Стандартный  Угловой

Угловой  Складной

Складной  Стойка экспресс-маникюра

Стойка экспресс-маникюра  Стол-трансформер

Стол-трансформерПостроение чертежа

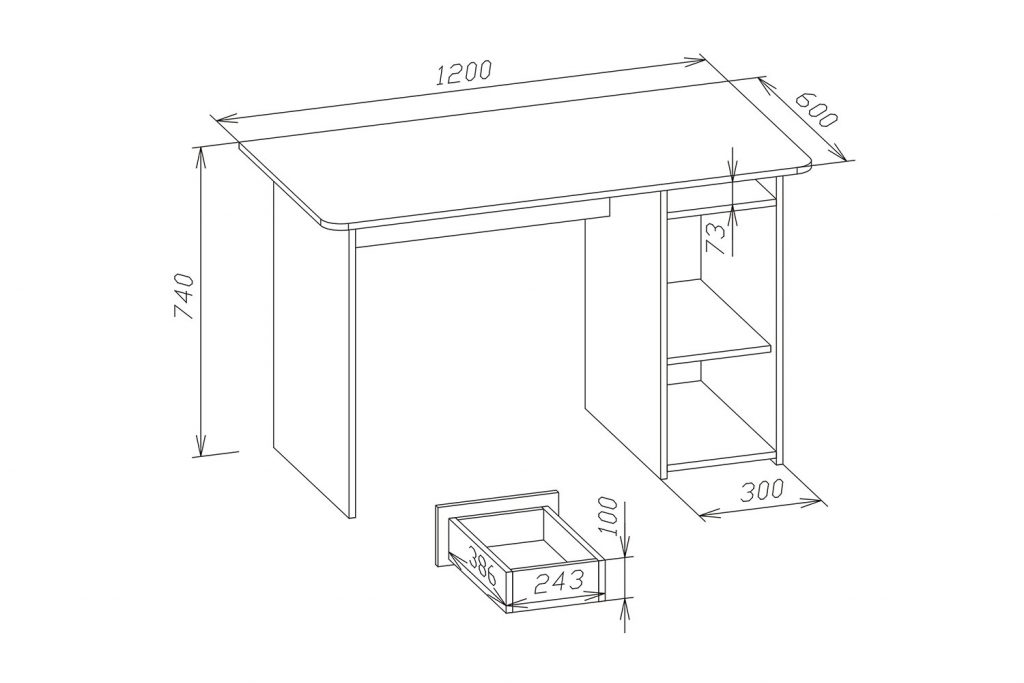

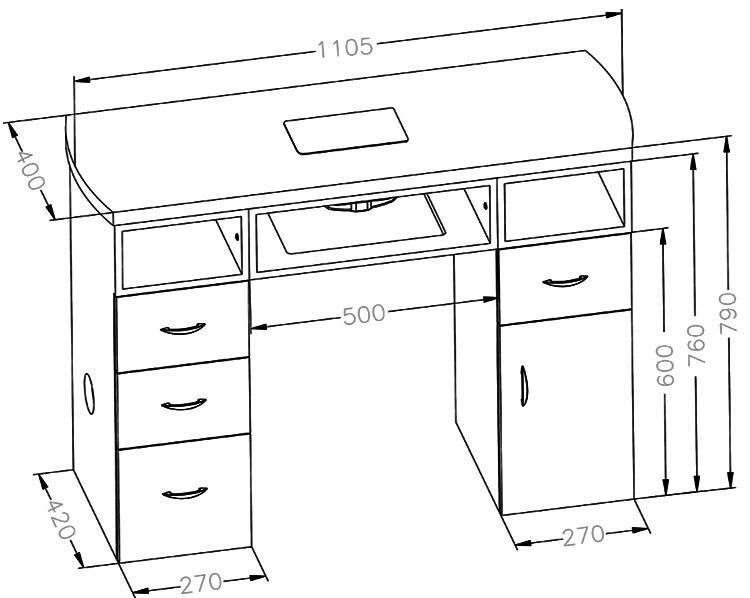

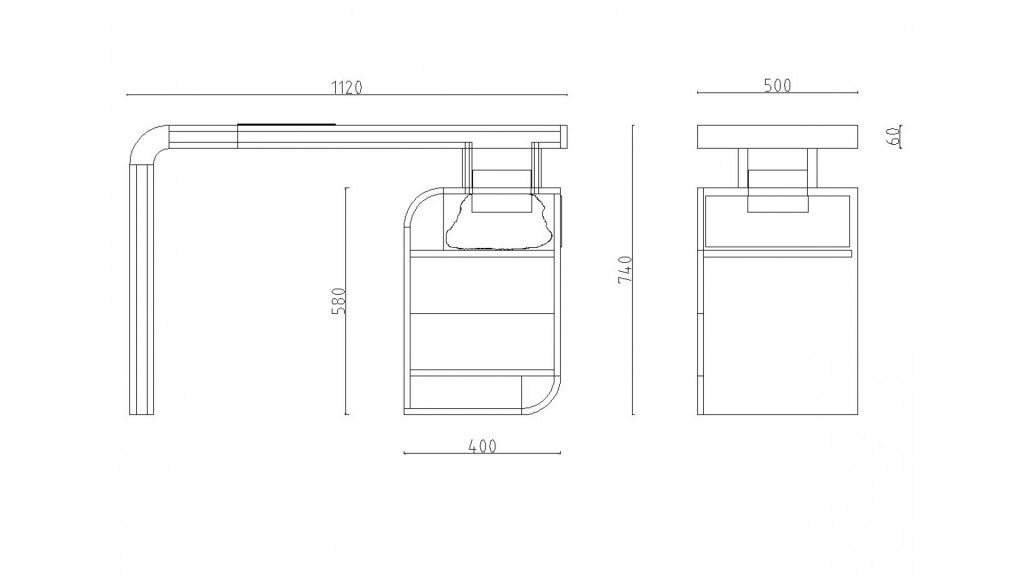

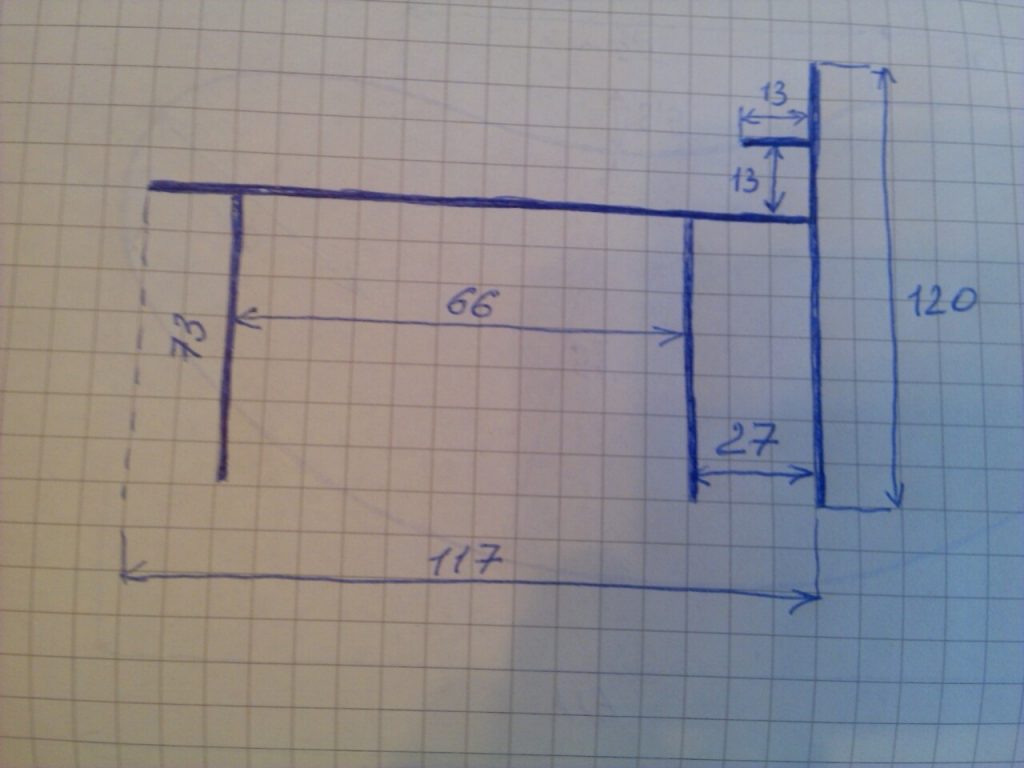

Начать работу по изготовлению мебели стоит с уточнения размеров маникюрного стола. Оптимальная длина составляет 1,15 м, ширина полотна – 45–50 см, высота– 75 см. Именно такие параметры позволяют мастеру и клиенту чувствовать себя комфортно. Классические показатели могут меняться, если используется необычная конструкция. При этом важно соблюдать главное правило – удобство при использовании.

На начальном этапе создаются чертежи с размерами, которые упрощают процесс сборки стола, позволяют избежать многих ошибок. Схема изготавливается с помощью готовых мастер-классов, компьютерных программ для мебельщиков либо самостоятельно:

- На бумагу наносится эскиз предполагаемой конструкции.

- Отмечается каждый элемент стола.

- Указываются места соединения деталей, используемые крепежи.

- Записываются оптимальные параметры всех частей.

- Определяется подходящий материал.

Столы могут иметь стандартную форму, включать в себя небольшую тумбу для хранения принадлежностей. Складная либо откидная столешница дополняется стеллажами, подставками и полками. Грамотно составленные чертежи состоят не только из необходимых размеров, обязательно указывается местоположение отверстий для встроенного оборудования.

Материалы и инструменты

Чтобы изготовить столик своими руками, необходимо правильно подобрать материал. Современные производители используют:

- древесный массив;

- МДФ;

- сталь;

- ДСП;

- ламинированные полотна;

- стекло;

- плексиглас.

Чаще всего применяются комбинации различных вариантов.

Создание столешниц столиков для маникюра своими руками возможно из МДФ, дерева, ДСП. Они должны быть достаточно прочными, чтобы различные химические вещества не смогли повредить их. Подойдет материал, который легко чистится, не нуждается в сложном уходе. Для салонов и домашнего применения оптимальны ламинированные поверхности, пластик, стекло.

В перечень необходимых для работы инструментов входят:

- шуруповерт;

- измерительная лента или рулетка;

- металлическая линейка;

- карандаш для разметки деталей;

- электрический лобзик;

- отвертка;

- ножницы;

- утюг;

- шестигранные ключи.

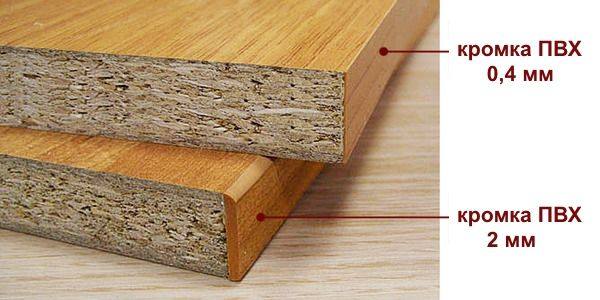

Чтобы своими руками сделать маникюрный стол, потребуются кромки ПВХ, качественная фурнитура, столярный клей. В качестве крепежных элементов используются конфирматы, саморезы, эксцентрики и штоки под них.

МДФ

МДФ  Сталь

Сталь  ДСП

ДСП  Ламинированное полотно

Ламинированное полотно  Стекло

Стекло  Древесный массив и плексиглас

Древесный массив и плексигласИнструкция по изготовлению в зависимости от модели

Новички и опытные мебельщики руководствуются в работе подходящими инструкциями. Мастер-классы по созданию маникюрных столов своими руками помогут в точности следовать технологическому процессу, снизят риск образования дефектов.

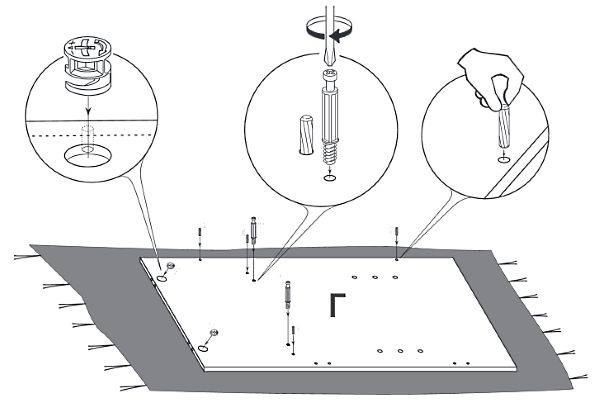

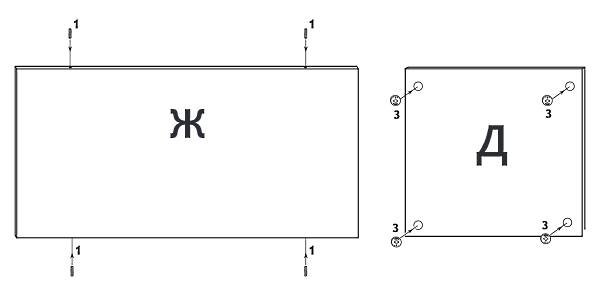

Классический прямоугольный

Пошаговая инструкция по изготовлению классического прямоугольного столика:

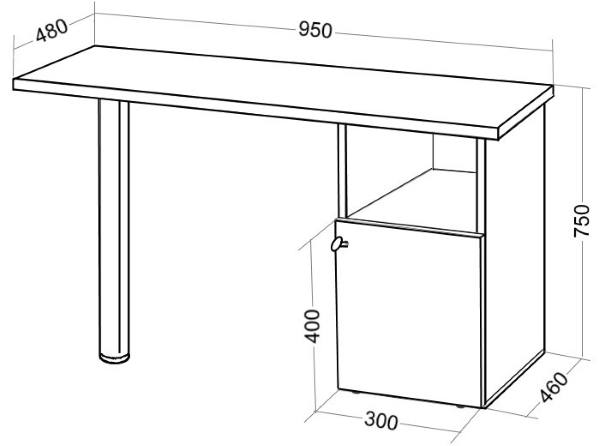

- Детали традиционного изделия раскраиваются. При этом учитываются определенные размеры маникюрного стола. В данном случае параметры столешницы составляют 95 х 48 см, задней стенки тумбочки – 75 х 30 см, боковых полотен – 75 х 46 см, дна – 46 х 30 см. Большая полка имеет габариты 45 х 29 см, маленькая – 45 х 28 см, дверца – 40 х 30 см. Перечисленные характеристики используются при вырезании деталей.

- Торцы обрабатываются кромками из ПВХ.

- В боковых стенках проделываются отверстия под шканты. От них необходимо отмерить внутрь по 15 мм для вкручивания штоков.

- В задней части просверливаются 4 проймы, поверхность которых смазывается клеем, затем в них вставляются крепежи.

- Шканты промазываются клеем для фиксации полок.

- Ножки приобретаются готовыми либо выполняются самостоятельно из небольших брусков дерева.

- Столешница закрепляется при помощи эксцентриков, места сверления отверстий должны строго соответствовать боковинам тумбы, поэтому необходимо заранее выполнить разметку карандашом.

Чтобы изготовить стол для маникюра своими руками, необходимо прикрепить столешницу к тумбе. В отверстия вставляются полкодержатели, затем на них устанавливаются полки. Модель можно покрасить или декорировать по собственному усмотрению.

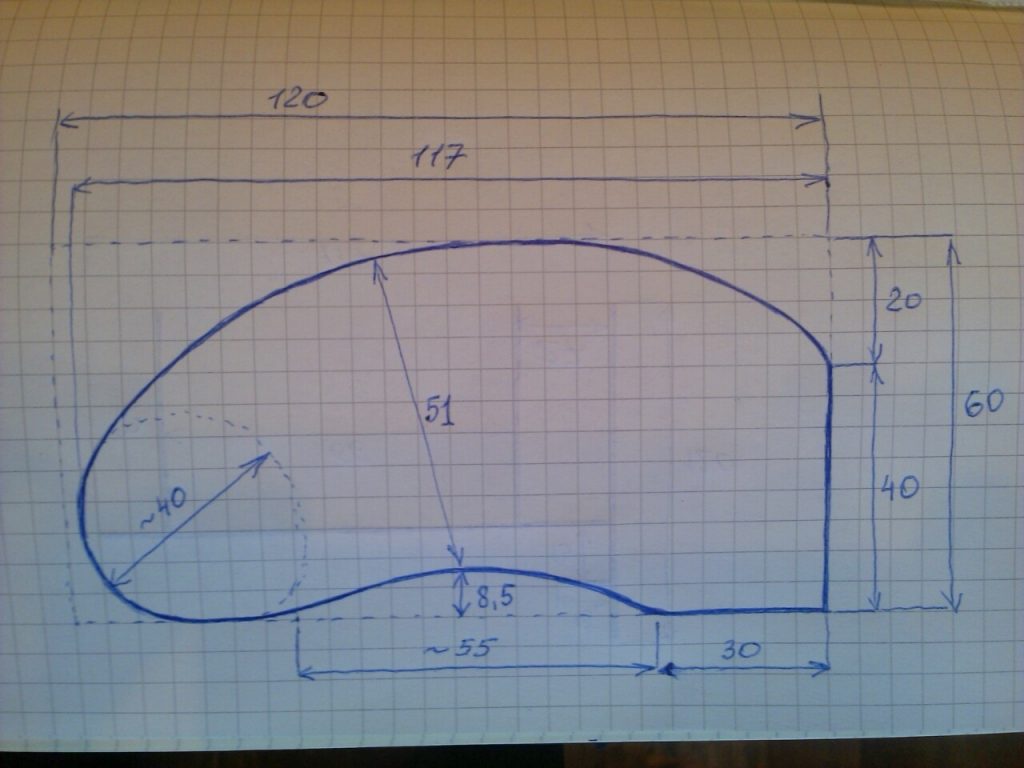

Чертеж столешницы

Чертеж столешницы  Чертеж всего стола

Чертеж всего стола  Выпилить столешницу, скрепить с одной стороны со стенкой, с другой прикрепить ножку

Выпилить столешницу, скрепить с одной стороны со стенкой, с другой прикрепить ножку  Собрать ящик и полки

Собрать ящик и полки  Прикрепить к стенке полочку, сделать крючки

Прикрепить к стенке полочку, сделать крючки  Покрыть стол яхтным лаком

Покрыть стол яхтным лаком  Результат

РезультатКомпактный складной

Подробная инструкция поможет разобраться, как сделать маникюрный стол самостоятельно. Для работы потребуется:

- ЛДСП 16 мм;

- кромки ПВХ для обработки торцов;

- фурнитура;

- направляющие;

- шканты;

- мебельный клей;

- саморезы.

В данном варианте площадь столешницы составляет 95 х 48 см, общая высота конструкции – 75 см. Алгоритм действий:

- Из подготовленного материала вырезаются все элементы при помощи электрического лобзика.

- В первую очередь делается тумба. В боковых панелях и торцах просверливаются отверстия под установку конфирматов. Действовать необходимо строго в соответствии с чертежом, чтобы не ошибиться с расположением отверстий.

- Тумба собирается евровинтами и шестигранниками.

- Все срезы обрабатываются лобзиком, шлифуются наждачной бумагой.

Раскладной столик подразумевает установку специальной фурнитуры. Для финишной обработки можно воспользоваться лаком или краской. Их использование сделает мебель более привлекательной, а также продлит срок ее эксплуатации.

Чертеж

Чертеж  Распилить ЛДСП детали: столешницу, заднюю стенку тумбы, боковые стенки тумбы , дно, большую полку, малую полку, дверку для тумбы

Распилить ЛДСП детали: столешницу, заднюю стенку тумбы, боковые стенки тумбы , дно, большую полку, малую полку, дверку для тумбы  Торцы всех деталей необходимо оклеить кромкой из ПВХ

Торцы всех деталей необходимо оклеить кромкой из ПВХ  В боковых стенках тумбы сделать отверстия под шканты. Скрепить тумбу и большую полку.

В боковых стенках тумбы сделать отверстия под шканты. Скрепить тумбу и большую полку.  В задней стенке просверлить 4 отверстия, смазать клеем и вставить шканты. В верхней большой полке просверлить отверстия

В задней стенке просверлить 4 отверстия, смазать клеем и вставить шканты. В верхней большой полке просверлить отверстия  Смазать клеем шканты и прикрепить стенку эксцентриками к большой полке

Смазать клеем шканты и прикрепить стенку эксцентриками к большой полке  Сделать отверстия под петли, немного отступая от края. На дверцу прикрепить петлю

Сделать отверстия под петли, немного отступая от края. На дверцу прикрепить петлю  Перевернуть тумбу и смазать шканты клеем. Сверху закрыть днищем. Закрепить саморезами

Перевернуть тумбу и смазать шканты клеем. Сверху закрыть днищем. Закрепить саморезами  К столешнице прикрепить ножку, немного отступая от края

К столешнице прикрепить ножку, немного отступая от края  Прикрепить столешницу к тумбе

Прикрепить столешницу к тумбе  Результат

РезультатС вытяжкой

Многие мастера задумываются над тем,как сделать стол для ногтевого сервиса с вытяжкой. В данном варианте параметры нижней панели составляют 46 х 30 см, дверцы – 40 х 30 см, задней стенки тумбы – 75 х 30 см, боковых панелей – 75 х 46 см. Размеры маленькой полки 45 х 28 см, большой – 45 х 29 см.

Ширина стола для маникюра будет равна 95 х 48 см. Пошаговый мастер-класс:

- Вырезанная столешница и другие элементы по краю оклеиваются кромкой.

- Для сборки тумбы необходимо соединить детали при помощи крепежей.

- Полки фиксируются на шканты, затем изготавливаются ножки.

Чтобы сделать своими руками вытяжку для маникюрного стола, потребуется электродвигатель с лопастями, мощностью не более 60 Вт. Подбирается блок питания с соответствующим напряжением. Используются надежные способы втягивания воздуха и отвода влаги. Переносной вариант можно изготовить из пластика, легкого в обработке и транспортировке. Для вывода мусора предусматривается специальный пылесборник.

Маникюрные столики, выполненные самостоятельно, могут стать достойной альтернативой покупным изделиям. Стандартные, складные, модели со встроенной вытяжкой оптимальны для использования в салонах и домашних условиях. Применение мастер-классов поможет освоить новое дело даже новичкам.

Чтобы мешок для сбора пыли не портил внешний вид маникюрного стола, можно оборудовать столешницу небольшим коробом-пылесборником

Чтобы мешок для сбора пыли не портил внешний вид маникюрного стола, можно оборудовать столешницу небольшим коробом-пылесборником  Маникюрный стол с вытяжкой

Маникюрный стол с вытяжкойВидео

mblx.ru

Самодельная вытяжка над рабочим местом

Я долго подбирал материал для вытяжки, металл тяжелый по весу и обработке, а практически весь легкий пластик растворяется кислотами и парами растворителя, поэтому остановился на рекламном ПВХ 3мм. Взял рамку из уголка №2 (полка от стеллажа) 1000*600.

Вырезал верх 1215*590 и бока 990*320. Резал канцелярским усиленным ножом (и круги тоже).

Клеил пистолетам с прозрачными стержнями, металл в месте склейки грел феном.

Винты вставляются изнутри и крепятся тем же хомутом, что и труба.

Осталось повесить на крючки.

Трубу вывел в форточку через такую решетку. Ветилятор не шумит, шорох тихий.

Еще я дополнил вытяжку клапанами (обратный клапан), купил там же, где и венты с трубой. Установил сразу за вентиляторами. Обратный клапан предотвращает обратное задувание пыли и сквозняк с улицы.

При желании можно замазать герметиком, покрасить и т.п.

Попробуйте, не пожалеете.

Добавлены фото:

Камрад, смотри полезняхи!

Андрей (Andryha88)

Омск

Изобретатель по сути, электроника и электрика это часть интересов, нет законченых изделей 🙂 все в доработке…

07.05.14 изменил Datagor. Добавлены и обновлены фотки

datagor.ru

Изготовление сварочного стола из профильной трубы своими руками

Если сварка осуществляется «на коленке», о качестве швов лучше не вспоминать. Чтобы они были прочными и аккуратными нужен сварочный стол. На нём работать комфортнее, так как детали при необходимости закрепляются струбцинами или держателями. Для гаража, где мало места подойдёт складной вариант.

Сварочный стол

Требования к сварочному столу

Перед проектированием и изготовлением, полезно узнать какие требования к столу предъявляются. К ним относятся:

- обязательная установка над рабочим местом принудительной вытяжки для отвода газов;

- вентилятор устанавливается слева на высоте 1,3 — 1,5м;

- для очистки электродов на стол сварщика устанавливается кант из медной полосы;

- установка полок и ящиков для электродов и инструмента;

- крепление для подключения заземления;

- запрещается применение в конструкции горючих материалов и выделяющих при нагреве вредные вещества;

- обязательное освещение рабочей зоны светильником на 36 В.

Разновидности столов для сварки

В зависимости от сложности и частоты выполняемых работ выбирается конструкция стола для сварки. При периодическом выполнении несложных операций выбирается простой вариант. Для ремонта и изготовления сложных конструкций потребуется сборочно-монтажный полупрофессиональный вариант.

Простой стол для сварочных работ

Такие конструкции прочны, легко изготавливаются, удобны для работы. Основой конструкции служит жёсткая рама, к которой приварены 4 стойки из профильной трубы или уголка. Внизу, на расстоянии 20 см от пола, они скреплены поперечинами. Сверху установлена столешница с пазами для струбцин. К раме со столешницей приваривается кронштейн для сварочного кабеля, а под ней не лишним будет поддон для сбора мусора. Сбоку можно поместить тумбу с полками для складывания крупногабаритной оснастки. Рядом с ней устанавливается подставка для ёмкости с водой.

Простые сварочные столы легко изготавливаются и удобны для работы

Полупрофессиональный стол сварщика

Это более сложная конструкция, укомплектованная дополнительным оборудованием. По удобству работы она не отличается от простого типа, но с установленными металлообрабатывающими головками для сверления, фрезерования, шлифования и других операций. Возможна установка встроенных вентиляционных систем и воздуховодов. Опорные стойки полупрофессиональных столов крепятся к полу с помощью анкерных болтов или заделываются в бетон. Наличие вращающейся столешницы позволяет сваривать сложные конструкции с одного места. Для установки инвертора предусмотрена поворотная площадка. В комплект также входят съёмные тисы и струбцины разного размера.

По удобству работы полупрофессиональный стол не отличается от простого, но укомплектован дополнительным оборудованием

Какой сварочный стол выбрать

Выбор зависит от имеющегося места и решаемых задач. В тесном гараже эпизодические сварочные работы можно выполнять за откидным верстаком для сварочных работ. Если место позволяет удобней будет стационарный или мобильный стол простого типа. Любителям комфорта рекомендуется приобрести или изготовить самостоятельно поворотный стол в форме круга, установленный на жёстко закреплённой опоре. Для производства сложного ремонта, чтобы всё было под рукой, лучше выбрать рабочий стол с установленными на нём станками. Заводские модели комплектуются различными дополнительными устройствами, поэтому чтобы не переплачивать подумайте, насколько они для вас важны.

Как выбрать удобную и надёжную конструкцию подскажут рекомендации специалистов:

- рабочая зона должна быть огорожена защитным экраном из огнестойкого материала;

- для обеспечения надёжной жёсткости конструкции её вес должен быть не менее 180 — 200 кг;

- освещение не должно создавать бликов, поэтому применение энергосберегающих ламп исключено, так как их свет не поглощается стеклом маски;

- поворотная платформа приветствуется;

- если нет встроенной вентиляции, должен использоваться передвижной вентилятор с магнитными присосками на всасывающем рукаве.

Изготовление сварочного стола своими руками

Сборка сварочного столика своими руками не только экономит семейный бюджет, но и позволяет сделать его под конкретные условия эксплуатации.

Изготовление стола для сварки своими руками позволяет сделать его под свои потребности

Необходимые инструменты и приспособления

Чтобы самостоятельно сделать сварочный столик необходимо запастись:

- пассатижами;

- рулеткой;

- мелом;

- линейкой;

- молотком;

- угольником;

- кусачками;

- тремя С-образными струбцинами;

- болгаркой или, в крайнем случае, ножовкой по металлу;

- сварочным аппаратом с электродами;

- метчиками с воротком для нарезания резьбы;

- фрезерным или токарным станком, на котором будут сниматься фаски.

Определяемся с размерами стола

Пользоваться промышленными чертежами сварочного стола не стоит. Их воплощение в жизнь в домашних условиях затруднительно из-за невозможности применения заводских технологий. Но взять за основу можно, чтобы составить свой проект. В нём указываются общие габариты и размеры всех деталей.

Чтобы стол был удобен для работы, должны выполняться эргономические требования:

- максимальные размеры рабочей зоны не свыше 1×0,8 м;

- высота столешницы должна быть не ниже 0,7 м, но не выше 0,85 м;

- общая высота с учётом защитного ограждения не больше 1,4 — 1,5 м.

За основу берем готовый чертеж и дорабатываем по своим потребностям

Заготовка и раскрой

Изготовить самодельный сварочный стол можно из подручных материалов: уголков, профильных труб, листового железа. Сначала болгаркой отрезаются:

- 4 уголка 25 ×25 мм, длиной 0,46 м с концами, обрезанными под углом 45⁰, боковые стороны каркасов полок;

- 2 железных листа толщиной 3 мм размером 44,5×75 см для полок;

- 4 отрезка профильной трубы 30×230×21,5 мм длиною 76 см на ножки;

- 4 уголка 25×225 длиной 0,76 м со срезанными под углом 45⁰ концами, продольные стороны каркасов полок;

- 2 отрезка профиля 60×240 ×25 длиной 1 м и 2 размером 0,72 м для каркаса столешницы;

- 8 профилей 40×230×21,5 длиной 0,72 м на столешницу;

- 2 колёсные опоры со стопорами и 2 без них;

- 4 уголка 30×30 для пояса жёсткости.

Изготовление столешницы

Её каркас сваривается из профильной трубы 60×240. Сама столешница для сварочного стола собирается из профиля 40×230. Отрезки привариваются таким образом, чтобы расстояния между ними были равны. В итоге получается поверхность стола с зазорами, которые используются для установки струбцин и держателей. При необходимости периодического удлинения столешницы к её бокам крепятся откидные панели.

Получается поверхность стола с зазорами, которые используются для установки струбцин и держателей

Изготовление ножек для стола

Ножки привариваются в углах каркаса столешницы. Предварительно их прихватывают в нескольких точках и проверяют с помощью угольника и линейки углы. По отношению к раме они должны быть 90⁰. При несоблюдении перпендикулярности конструкция будет неустойчива. Поэтому перекосы устраняются и накладываются сплошные швы. Если стол не предполагается часто перемещать, снизу ножек привариваются кусочки листовой стали квадратной формы, чтобы повысить устойчивость.

Если стол не предполагается часто перемещать, снизу ножек привариваются кусочки листовой стали квадратной формы, чтобы повысить устойчивость

Пояс жесткости сварочного стола

Чтобы придать конструкции максимальную прочность нужно сделать дополнительный пояс жёсткости. Его изготавливают из уголка 30×30, отрезки которого привариваются к ножкам на расстоянии 20 — 30 см от пола. Связка опор производится по кругу, усилительные элементы устанавливаются так, чтобы острый угол был снаружи.

Чтобы придать конструкции максимальную прочность нужно сделать дополнительный пояс жёсткости

Защитный экран

Он не даёт разлетаться брызгам от сварки и частицам, образующихся при зачистке швов. Раму для защитного экрана делают из лёгких уголков, а его из тонкого стального листа. Желательно такое ограждение рабочей зоны делать с боковыми стенками. К каркасу привариваются штифты, которые при установке входят в отверстия, просверленные в столешнице. При необходимости размещения крупногабаритных деталей экран снимается.

Защитный экран не даёт разлетаться брызгам от сварки и частицам, образующихся при зачистке швов

Колеса и ручка для перемещения

Колёсики потребуются для мобильного стола, если планируется часто его перемещать. Если их ставить на все 4 ножки, пара должна быть со стопорами, чтобы надёжно фиксировать положение стола на месте. При использовании колёсиков от магазинных тележек их устанавливают на две боковые опоры. Фиксация осуществляется другой парой ножек, с приваренными к ним прямоугольными металлическими пластинками. Чтобы переместить такой стол, придётся край, где нет колёсиков, приподымать.

Колёсики потребуются для мобильного стола, если планируется часто его перемещать

Для удобства передвижения к каркасу столешницы приваривают одну или 2 ручки. Их изготавливают из прутка диаметром 10 — 12 мм в виде буквы П. Чтобы ручки не мешали их приваривают снизу.

Полка для инструментов

Её можно изготовить из металлических листов, закреплённых на уголках пояса жёсткости. Не возбраняется использование ДСП, OSB, многослойной фанеры. Однако тогда под столешницей необходимо приварить наклонный металлический лоток с бортиками. На нём будет собираться окалина и мусор, падающий через зазоры стола. Дополнительные полки свариваются из уголков 25 ×25 и 25×225. Некоторые умельцы делают встроенные тумбы с полками и выдвижными ящиками.

При изготовлении полки не возбраняется использование ДСП, OSB, многослойной фанеры

Покраска стола

Изготовление своими руками сварочного стола завершается его покраской. Перед нанесением покрытия необходимо зачистить сварочные швы и обработать их антикоррозийным составом. Если покраска планируется с помощью краскопульта или баллончиков колёсики нужно обернуть полиэтиленом, иначе они заклинятся. Краска, естественно, должна быть по металлу. Для отделки сварочного стола подойдут жаростойкие эмали, которыми красят радиаторы отопления. Неплохо зарекомендовал себя железный сурик. Если его после нанесения отжечь горелкой до обугливания образуется термостойкое прочное покрытие.

Перед нанесением покрытия необходимо зачистить сварочные швы и обработать их антикоррозийным составом

Полезные советы при работе за сварочным столом

Специальность сварщика относится к категории вредных профессий, так как он повергается:

- воздействию высокой температуры;

- опасности от разлёта брызг расплавленного металла;

- высокоинтенсивному ультрафиолетовому облучению;

- возможности поражения электротоком;

- риску пострадать от падения деталей.

Чтобы исключить последствия от воздействия перечисленных негативных факторов нужно выполнять правила, разработанные специалистами:

- помещение для работы должно быть оборудовано эффективной приточно-вытяжной вентиляцией;

- приступая к работе необходимо убедиться в отсутствии повреждений оборудования и изоляции, проверить насколько надёжны контактные соединения;

- в процессе выполнения работы пользоваться сварочной маской, респиратором, защитными перчатками с крагами, одеждой и обувью из огнеупорного материала;

- недопустимо загромождать стол для сварочных работ и подходы к нему посторонними предметами;

- запрещена работа с неприспособленных опор;

- детали, предназначенные для сварки, должны крепиться специальными приспособлениями;

- при работе в помещениях, где хранятся горюче-смазочные и легковоспламеняющиеся материалы расстояние до них от рабочей зоны должно быть не менее 5 м.

Чтобы условия работы были комфортными и безопасными, стол сварочный монтажный нужно оснастить вспомогательными устройствами. Для обеспечения точности сварки применяются струбцины, которыми детали фиксируются. Зажимами заготовки крепятся под углом между собой. Если мелкие детали невозможно закрепить механически, то для их фиксации пользуются магнитным основанием. Но при применении необходимо учитывать его вес и массу свариваемых деталей.

Видео изготовления сварочного стола

svarkaprosto.ru