Как сделать тиски своими руками? Чертежи с размерами

Для фиксации деталей во время обработки нужны специальные фиксаторы. Сделать тиски своими руками разных размеров несложно, потребуются чертежи с размерами, а также технологическая последовательность выполнения работ.

У домашнего мастера в арсенале обычно много самых разных инструментов. Однако, трудно переоценить роль тисков. Их используют для установки деталей разного размера, поэтому в одной мастерской могут присутствовать фиксирующие приспособления различного вида и конструктивного исполнения. В металлообработке используют преимущественно металлические изделия, а для обработки древесины широко применяют деревянные устройства. Некоторые мастера оснащают свои рабочие столы самодельными слесарными тисками. Бывает так, что нужен специальный крепежный инструмент.

Элементы тисков

Зажимное приспособление должно иметь несколько основных элементов:

- губка неподвижная;

- губка подвижная;

- винтовой механизм;

- уголок поперечный;

- скоба подвижной губки;

- ползун;

- основная опора (уголок продольный).

Схема самодельных тисков

Конструктивно решение зажима может быть различным. Иногда в качестве исходных материалов используют даже обычные пассатижи.

Самые простые конструкции

Принято определять по особенностям устройства следующие виды тисков:

- массивные стационарные. Такие обычно размещают на одном из углов верстака. В кузнях принято устанавливать на отдельную опору, установленную на мощный фундамент;

- поворотные можно использовать с нескольких сторон. При необходимости расположение губок ориентируют в разных направлениях;

- машинные предусматривают для использования на сверлильных станках. Можно располагать подобные изделия на фрезерных столах, строгальном или долбежном оборудовании, а также на сварочных линиях;

- клиновые отличаются тем, что конструкция имеет своеобразный вид. Такие фиксаторы позволяют развивать довольно большие усилия прижатия закрепляемых деталей;

- параллельные конструкции Моксона. Особенностью их является использование не одного, а нескольких винтовых зажимов. Длинномерные детали в разных частях закрепляются в разных точках;

- вертикальные используют для обработки изделий, имеющих большую высоту. Опора подобных тисков может находиться внизу, а зона обработки располагается сверху.

Разработка конструкции тисков

Чертеж самодельных тисков

При желании самостоятельно изготовить собственную конструкцию, необходимо подготовить чертежи (эскизы). За основу можно взять катаные уголки, швеллеры, двутавры. В промышленных устройствах используют чугунное литье. Небольшие по размеру могут изготавливаться из швеллера.

Самодельщики используют разные виды древесины или металлопрокат.

Деревянная конструкция

В составе изделий из дерева используют металлические элементы:

- винт. Применяют шпильки со стандартной резьбой. Если в наличии есть домкрат, то в разрабатываемом изделии будет использоваться прямоугольная резьба;

- гайка. Ее подбирают под имеющийся зажимной винт;

- крепежные элементы используют для придания жесткости.

Легкосъемная конструкция

По исполнению устройства могут быть:

- стационарными тисками, размещаемые постоянно на одном месте;

- переносными (легкосъемными) тисками. Их можно быстро снять, уложить в транспортное средство для выполнения работ по месту выполнения ремонта.

Пошаговые технологии изготовления деревянных тисков в домашних условиях

Конструкция для верстака

В домашних условиях тиски для верстака изготавливаются в следующей последовательности.

Изготовление деревянных тисков, устанавливаемых на столе

Другая конструкция используется в столярном производстве. Этот вид крепежа устанавливается на столе. Их дополнительно можно укрепить с помощью струбцин.

| Готовая пластина с отверстием Ø 20 мм. |

| Выполнение дополнительных пропилов. |

| Готовое изделие используется для фиксации заготовок при изготовлении небольших скульптур из древесины мягких пород. |

Простые деревянные тиски

| Болты М8 используются для установки брусков. |

| Неподвижная губка может устанавливаться в нескольких положениях. Поэтому в тисках можно фиксировать детали разной ширины. |

| Тиски готовы. Ими можно пользоваться для работы с деревянными заготовками. |

Изготовление тисков из металла

Малогабаритные станочные тиски

| Для изготовления требуются: пластина толщиной 8 мм. Ее ширина составляет 80 мм, а длина – 120 мм; 2 полнотелых квадрата 20х20 мм; 2 равнобоких уголка с полкой 20 мм; профильная труба 20Х20х1,5 мм. |

metmastanki.ru

Тиски своими руками 800 фото, пошаговые инструкции

тиски столярные своими руками

тиски столярные своими рукамиЕсли собрались оборудовать собственную мастерскую или просто верстак, рабочий стол, вам понадобится много инструментов и приспособлений. Некоторые из них можно изготовить самостоятельно, например не сложно сделать тиски своими руками, так как в любом случае без них не обойтись.

Существует много видов зажимных устройств, но для небольшой мастерской или рабочего стола в гараже обычно используют слесарные или столярные тиски. В этой статье представлено больше двадцати вариантов самодельных тисков – столярных и слесарных, а также инструкции по реставрации и усовершенствованию заводских моделей.

Столярные тиски своими руками

Столярные тиски для верстака своими руками

Столярные тиски для верстака своими руками

Эти столярные тиски, которые еще называют тиски Моксона хорошо подходят для различного рода столярных работ, их удобно использовать для зажима широких досок или панелей, распила и обработки торцов. Тиски не занимают много места, их можно разместить даже в небольшой мастерской, к тому же изготовление обойдется не дорого. В интернете можно найти много конструкций подобного типа, вы можете сравнить их с этой версией столярных тисков для верстака

Источник фото www.instructables.com/id/Make-a-Bench-Vise-for-Woodworking/?ALLSTEPS

Еще один вариант тисков Моксона, сделанных из клееной фанеры. Тиски могут быть изготовлены различными способами и из различных материалов, в этом варианте использовались листы фанеры, клей для дерева, несколько шурупов, два винта для зажима, две трубки, чтобы служить в качестве зажимных винтов. Два т-гайки и соответствующие болты каретки, чтобы обеспечить скольжение.

Еще один вариант тисков Моксона, сделанных из клееной фанеры. Тиски могут быть изготовлены различными способами и из различных материалов, в этом варианте использовались листы фанеры, клей для дерева, несколько шурупов, два винта для зажима, две трубки, чтобы служить в качестве зажимных винтов. Два т-гайки и соответствующие болты каретки, чтобы обеспечить скольжение.

Источник фото www.instructables.com/id/Sliding-Moxon-Vise

Как сделать двухвинтовые столярные тиски

Как сделать двухвинтовые столярные тиски

Если нужны по настоящему мощные столярные тиски Моксона, данная модель наверняка вас заинтересует. М20 Болты из Фаркоп могут дать усилие в несколько тонн, так что отличный вариант для тисков.

Порядок сборки показан на пошаговых фото, только стоит обратить внимание на такие нюансы, как установка втулок, чтобы винты не разбивали древесину в зажиме. Также для крепления распорок автор использовал силиконовый клей. Для крепления к столу вы можете использовать зажимы, но автор предпочел металлические скобки.

Источник фото www.instructables.com/id/How-to-Build-a-Twin-Screw-Vise-DIY-Woodworking-Too

Мини-тиски Моксона

Мини-тиски Моксона

Здесь вы можете узнать, как сделать мини-тиски Моксона своими руками. На представленных ниже фото шаг за шагом показано, как это сделать, конструкция не будет стоить дорого, к тому же они довольно просты в изготовлении. Из материалов потребуются деревянные заготовки, винты, гайки, шайбы и кожа. Из инструментов настольная пила, фрезер, долото, клей, наждачка. Для изготовления использовалось 2 вида древесины. Бук для зажимов и орех для колес.

Источник фото www.instructables.com/id/Mini-Moxon-Vise

Тиски Моксона своими руками

Тиски Моксона своими руками

Многие предпочитают тиски Моксона из-за их универсальности и относительно низкой стоимости

. Изготовить их несложно. Вначале необходимо правильно подобрать материалы. Для достаточно жестких тисков вы должны убедиться, что заготовки толщиной не меньше 4 см. можно склеить несколько досок. Это не только добавит приятный визуальный дизайн, но и должно помочь сохранить форму, такой способ значительно лучше, чем массивная древесина. Как только части склеены, обрежьте края до нужного размера. Обозначте место для гаек маркировочным ножом и уберите лишний материал. Это не так сложно, как кажется, просто нужна острая стаместка или зубило. Как только затяните и плотно закрутите гайки , переместите место отверстия в подвижный зажим, выстроив две части и просверлив непосредственно через неподвижную губку. Затем сдвиньте подвижную часть в любом направлении и используйте сверло для удлинения отверстий. Это позволяет подвижной части зажима раскладываться в стороны друг к другу без привязки, так что конические части могут быть зажаты. Затем приклейте опрные ножки и кусочки кожи на губки, как на фото. Оставьте на ночь сохнуть и затем обрежьте все лишнее.Источник фото www.instructables.com/id/Make-It-Moxon-Vise

Еще один вариант подобных самодельных тисков с некоторыми усовершенствованиями. Это портативная компактная конструкция, которую можно установить на стол или верстак. Готовое изделие представляет собой комбинацию моксонов и тисков с двумя винтами. Возможно, это не самые совершенные тиски, но с учетом, что они обошлись автору в минимальную сумму, вариант неплохой.

Еще один вариант подобных самодельных тисков с некоторыми усовершенствованиями. Это портативная компактная конструкция, которую можно установить на стол или верстак. Готовое изделие представляет собой комбинацию моксонов и тисков с двумя винтами. Возможно, это не самые совершенные тиски, но с учетом, что они обошлись автору в минимальную сумму, вариант неплохой.

Источник фото www.instructables.com/id/Downdraft-Moxon-Vise

Самодельные столярные тиски Моксона

Самодельные столярные тиски Моксона

Данная модель самодельных столярных тисков очень проста в изготовлении, всю работу можно выполнить за один день или даже меньше. Для любого столяра это очень нужный ручной инструмент, чрезвычайно полезный для изготовления ласточкиных хвостов и других мелких столярных изделия. Порядок изготовления подробно показан на пошаговых фото, только обратите внимание на конечный этап склейки. Нанесите немного клея на внутреннюю сторону гайки и один конец резьбового стержня, затем необходимо вставить стержень в гайку так, чтобы он едва выступал с другой стороны. Отставьте в сторону, чтобы сохла в течение ночи. После того, как они высохнут использовать мелкий напильник, чтобы сгладить конец резьбового стержня заподлицо с гайкой.

Источник фото www.instructables.com/id/Make-a-Moxon-Vise

Простые столярные тиски для верстака

Простые столярные тиски для верстака

Здесь показано, как изготовить простые столярные тиски для верстака своими руками. Вначале разрежьте по размеру фанеру. Для резьбового направляющего стержня приварите две гайки к плоской панели и прикреплены все под столом с помощью винтов, это добавит стабильности всей конструкции. Главное, все правильно выровнять, а то не будет работать. С помощью зубила сделайте выемку для гайки. Кроме того, на наружном зажиме просверлите 3 см глубоких отверстия. Именно поэтому для наружного зажима необходимо использовать фанеру толщиной 3 см.

Источник фото www.instructables.com/id/Cheap-N-Sturdy-Bench-Vise

Деревянные тиски своими руками

Деревянные тиски своими руками

Эта конструкция копия слесарных тисков, почти полностью сделанная из дерева. Из металлических деталей понадобится винт, приблизительно 45 см длинной и толщиной около 8 см. Эти тиски большей частью изготовлены из массивной сосны, но лучшим выбором будет высококачественная фанера. Что нужно отметить: при использовании массивной древесины, необходимо обратить внимание на направлении волокон и чтобы заготовка была хорошо просушена. Прежде чем начинать, проверти, чтобы все детали были одинаковой толщины.

novamett.ru

Ручные тиски своими руками

Привет всем любителям самоделок. В каждой мастерской должны быть слесарные тиски, так как без них никуда, но бывают такие случаи, когда нужно зафиксировать деталь преимущественно с плоской формой, например, прижать два листа и сварить друг с другом, вот как раз в этом случае помогут ручные тиски. В данной статье я расскажу, как сделать ручные тиски своими руками, которые не потребуют от вас каких-либо навыков, а также затрат, такое приспособление может позволить любой начинающий.

Перед тем, как прочитать пошаговую сборку данной самоделки, предлагаю посмотреть видео, где наглядно показано, как и из чего сделать такие ручные тиски, а также их тестирование.

Для того, чтобы сделать ручные тиски своими руками, понадобится:

* Профильная труба 20 мм и 25 мм

* Анкерный болт

* Отрезной станок по металлу или УШМ

* Сварочный аппарат, электроды

* Защитные очки, краги, сварочная маска

* Лист металла толщиной 3 мм

* Поршневой палец

Шаг первый.

Первым делом нужно сделать из профильный труб каркас. При помощи углошлифовальной машинки или отрезного станка по металлу вырезаем части ручных тисков из профильной трубы 25 мм. В итоге должно получится примерно так.

Конструкцию можно изменять в зависимости от размеров зажимаемых деталей, а также длины болта, так как ход при этом тоже изменится.

При работе с углошлифовальной машинкой будьте осторожны, не забывайте о мерах безопасности, защитные очки обязательны, также не работайте с УШМ без защиты диска.

Шаг второй.

Теперь нужно сделать подвижную часть, ее делаем из профильной трубы 20 мм, толщиной желательно 1,5 или же 2 мм, в данном случае нашлась только 1,2 мм, что не очень хорошо, так как варить такой металл сложнее.

Длину подвижной части делаем такой, чтобы при ее максимальном вылете из трубы 25 мм больших люфтов не наблюдалось, иначе при зажиме будут большие перекосы. Далее к трубе 25 мм привариваем гайку, а на головку анкерного болта привариваем поршневой палец, после чего нужно будет подобрать шпильку или болт, которым и будет закручивать повижный механизм. К 20-ой профильной трубе привариваем с одной стороны лапку из листового металла толщиной 3 мм, а к другому концу привариваем кругляк или шарик от подшипника, куда и будет давить болт в момент прижима.

Соблюдайте меры безопасности при сварке деталей, одевайте защитную сварочную маску и краги, чтобы избежать ожогов и не словить «зайчиков»

Шаг третий.

Ранее выпиленный каркас свариваем в единое целом, в итоге должно получится так.

Сварочные швы зачищаем при помощи углошлифовальной машинки с установленным шлифовальным кругом.

На неподвижную лапку привариваем такой же лист металла. Для большей цепкости можно сделать на них насечки, воспользовавшись углошлифовальной машинкой.

Шаг четвертый.

Теперь устройство полностью готово, а значит пришло время проверить его на работоспособность. Выбираем деталь, которую желаем зафиксировать и при помощи шпильки, вставленной в поршневой палец на болте прижимаем подвижную часть, в следствии чего нужная деталь прочно фиксируется, после чего с ней можно работать, варить, обрабатывать или делать какого-либо рода склейку. Подвижная часть разжимается при ослаблении натяжки болта и обратного хода не имеет.

На этом у меня все, всем спасибо за внимание и творческих успехов.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельные тиски из металоллома

Приветствую любителей помастерить, сегодня мы рассмотрим, как изготовить такую полезную в быту вещь как тиски. Автор решил собрать самоделку из имеющегося металлолома, получилось все аккуратно и надежно. Конечно, на первый взгляд не очень надежно сделан винтовой узел, тут использовался обычный резьбовой стержень и гайки, в то время как в качественных тисках использует вал с закаленной сталью, а резьба имеет особый шаг. Тем не менее, тиски прекрасно сжимают кусок профильной трубы, так что держать предметы они смогут вполне неплохо. На тисках также имеется небольшая наковальня. Если вас заинтересовал проект, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— швеллер;

— уголок;

— листовое железо;

— резьбовой стержень, гайки;

— стальной стержень для ручки;

— краска по металлу.

Список инструментов:

— болгарка с отрезными и шлифовальными насадками;

— дрель или сверлильный станок;

— сварочный аппарат;

— маркер, рулетка.

Процесс изготовления тисков:

Шаг первый. Подготовка материалов

Подвижная часть тисков изготовлена из куска швеллера, а для изготовления основы автор использовал толстое листовое железо. Чтобы получить основу нужных размеров, автор сварил листы вместе.

В качестве направляющей для швеллера (движущейся части) автор использовал два уголка и листовое железо. Губы автор изготовил из уголка, они потом дополнительно были обварены листовым железом.

Все составляющие нарезаем и очищаем до блеска болгаркой с щеточной насадкой.

Шаг второй. Сборка основы

Собираем основу, сперва к пластине привариваем сдвоенные гайки, как автор, сюда будет заворачиваться резьбовой стержень. Гаек не лишним будет сделать 3, а то и 4 штуки, сварить все нужно надежно, так как этот узел очень ответственный и сюда приходятся большие нагрузки. В целом варить гайки не желательно, так как металл становится мягче.

Затем устанавливаем на основу швеллер и по бокам привариваем направляющие, в нашем случае это уголки. Швеллер должен легко двигаться между направляющими, но и люфтов больших быть не должно. Сверху над швеллером привариваем пластину между уголками, получается своего рода труба, в которой движется швеллер.

Шаг третий. Губы

Неподвижную губу привариваем к основе, в качестве материала автор использует кусок уголка. Ну а подвижную губу привариваем к концу швеллера. Торец швеллера завариваем пластиной из толстого железа, в ней должно иметься отверстия для резьбового вала. Эта пластина будет служить упором для резьбового вала.

Далее губы нужно укрепить, вырезаем из толстого листового железа треугольники и привариваем на свои места. Сварные швы по мере возможности зачищаем, чтобы все выглядело аккуратно.

Шаг четвертый. Рабочий вал

Делаем рабочий вал, в нашем случае это резьбовой стержень. Накручиваем на вал две гайки и свариваем их между собой, а также привариваем к валу. Затем эта деталь шлифуется болгаркой, это будет упор вала. К концу вала перпендикулярно приваривается гайка, это будет ухо для ручки. В качестве ручки используем стальной стержень, так как железный будет гнуться.

Также на валу должен быть внутренний упор, который будет отвечать за раздвигание губ, накручиваем гайку на вал и привариваем ее. Вот и все, вал готов, осталось его смазать для продолжительного срока службы и тиски можно собрать. Они уже работают, но требуют доработки.

Шаг пятый. Накладки на губы

Делаем накладки, благодаря которым предметы будут надежно удерживаться в тисках. Для накладок рекомендуется найти углеродистую сталь, так как обычное железо мягкое и стальные детали будут плохо держаться в тисках. Вырезаем две детали и делаем на них насечки крест-накрест. В итоге получаем отличные накладки, сверлим отверстия и прикручиваем их винтиками к губам. Для простоты автор приварил к губам гайки.

Шаг шестой. Обшивка для губ и наковальня

Губы автор решил дополнительно обшить листовым железом, благодаря чему все красиво смотрится, а губы дополнительно укреплены. После зачистки сварных швов все выглядит как цельное изделие.

Делаем для тисков и наковальню, которая позволит выравнивать детали и так далее. Свариваем ее из толстого листового железа. В завершении тиски хорошо зачищаем до блеска, убираем неровности.

Шаг седьмой. Завершение

В завершении красим тиски краской по металлу, теперь железо не будет ржаветь, а тиски будут отлично выглядеть. Рабочий вал обязательно смазываем, теперь тиски работают легко, а резьба изнашивается не так быстро.

Тиски готовы, в качестве эксперимента автор сжимает кусок профильной трубы. Максимально губы тисков раздвигаются до 30 см. наковальня также работает отлично. На этом проект окончен, надеюсь, вам самоделка понравилась. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

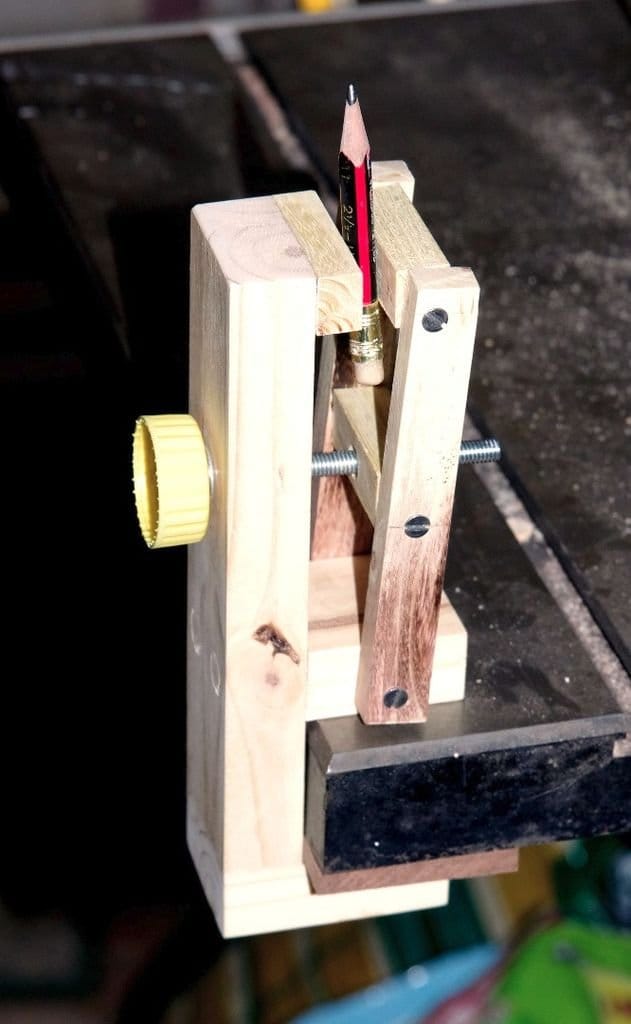

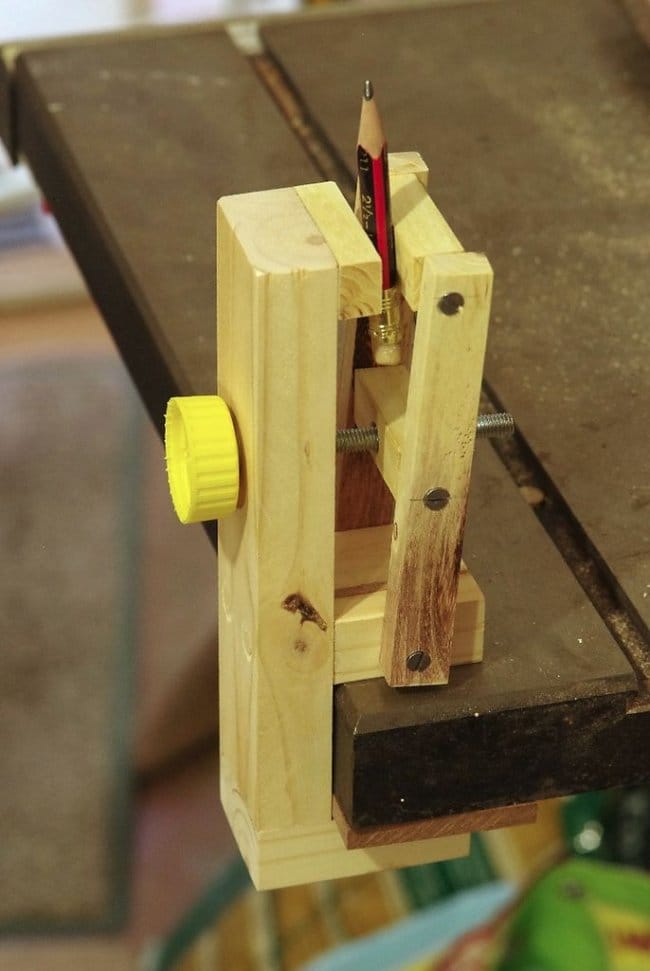

Маленькие, легкие настольные тиски из дерева

Мастер был на грани покупки небольших настольных тисков, но потом подумал: поскольку они не будут использоваться для тяжелых задач, почему бы не построить их самому и не сэкономить на покупке? Поэтому данная самоделка, это то, что мастер смог придумать с дешевыми материалами, которые у него были под рукой.

Материалы:

— сосновый брус;

— Клей ПВА;

— саморезы 45 мм;

— нагели;

— Т-образная гайка;

— регулировочный винт 6 мм x 30 мм;

— регулировочный винт 6х75 мм;

— шурупы 3 х 25 мм;

— гайки;

Инструменты:

— пила;

— дрель;

— перьевое сверло 19 мм;

— сверла 3, 3,5 ,8 мм;

Шаг 1: Основная идея

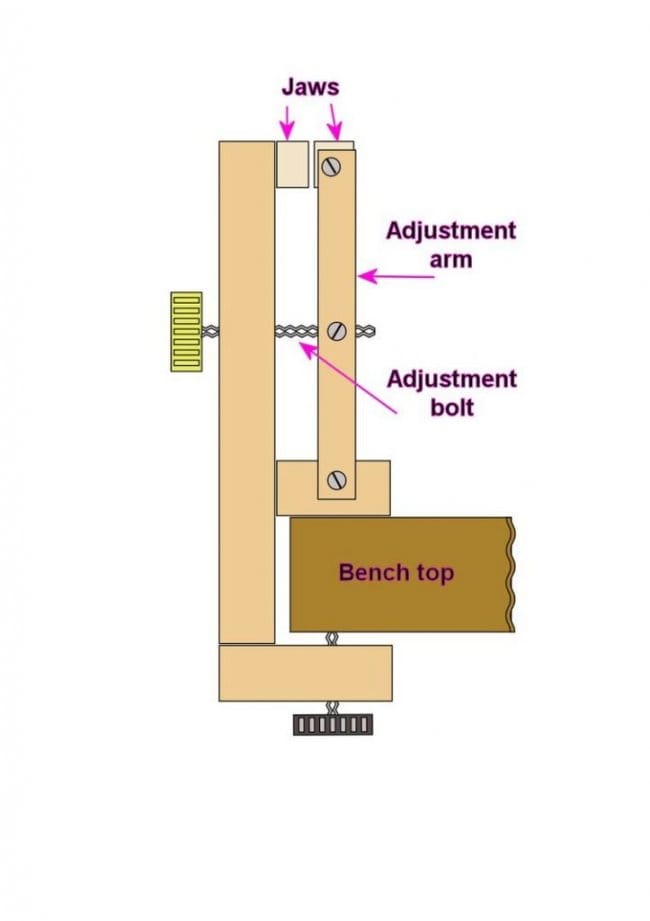

Первое изображение показывает, как работают тиски. Основная рама с фиксированной губкой наверху прикреплена к рабочему столу, а другая губка установлена на параллельных рычагах, которые можно отрегулировать с помощью регулировочного винта для открытия и закрытия губок.

На втором рисунке показаны основные детали перед окончательной сборкой. На третьем рисунке показаны регулировочные рычаги, прикрепленные к основной раме, а на четвертом рисунке установлен регулировочный винт. На последнем рисунке показано движение губок, которые закрываются / открываются поворотом регулировочного винта.

Преимущество этого дизайна в том, что он имеет небольшую площадь. Суть в том, что подвижная губка движется по дуге, которая меняет свою высоту и угол при открытии / закрытии. Пока оно не слишком широкое, изменение высоты не является проблемой. Решение для изменения угла состоит в том, чтобы позволить губке поворачиваться между точками крепления. Затем угол автоматически регулируется, когда вы зажимаете что-то между губками.

Конечно, прочность тисков зависит от используемых материалов. Если вы просто хотите крепко зажать вещь из мягкого материала, то дерево выполнит работу. Но, если это металл, тогда тиски должны обладать впечатляющей прочностью.

Мастер использовал брусок из сосны (мягкой древесины) для основной рамы, а для губок и регулировочных рычагов он использовал твердую древесину.

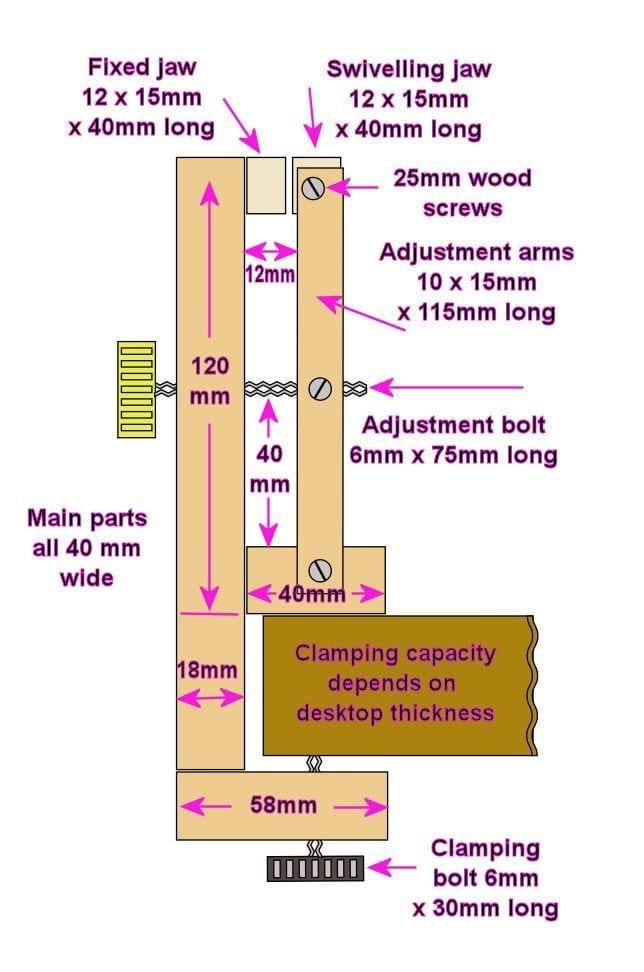

Шаг 2: Размеры

На рисунке показаны все основные размеры, на основании которых были изготовлены тиски. Конечно, размер может быть адаптирован к потребностям.

Все основные детали имеют ширину 40 мм: основная рама, кулачки и крепеж (не видны на рисунке) между кронштейнами для гайки, в которой вращается регулировочный болт.

Шаг 3: Построение тисков: основной каркас

Лучше всего сначала построить основную конструкцию, показанную на первом рисунке. Мастер использовал 45-миллиметровые саморезы для гипсокартона и белый (PVA) клей для дерева, чтобы прикрепить горизонтальные части к вертикальной задней части (второе изображение). Однако позже мастеру пришлось заменить винты, удерживающие среднюю часть, на деревянные нагели, так как винты засоряли меньшие винты, удерживающие регулировочные рычаги.

Расстояние между двумя горизонтальными частями будет зависеть от толщины столешницы. Рабочая поверхность мастера имеет толщину 37 мм, поэтому он выбрал пространство 42 мм.

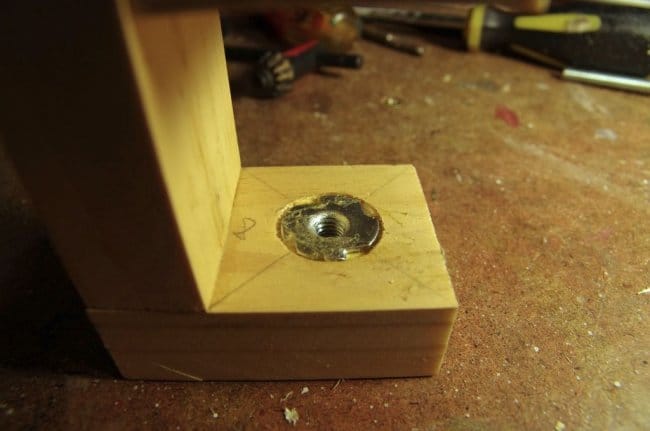

Следующим шагом будет просверлить отверстия для зажимного винта в нижней части, а также отверстие в вертикальной части, чтобы приспособить регулировку болта на 40 мм вверх от средней части. Размер в обоих случаях составлял 8 мм. Нижняя часть была снабжена Т-образной гайкой, для которой требовалось отверстие 8 мм, и отверстие для регулировочного болта 6 мм также было 8 мм, так как болт должен свободно прилегать, чтобы приспособиться к изменяющемуся углу регулировочных рычагов.

Шаг 4: Продолжение строительства

Мастер сделал регулировочные рычаги, кулачки и фитинги, удерживающие гайку для регулировочного болта из твердой древесины, так как все они являются несущими деталями.

Поворотная губка и крепеж для регулировочной гайки имеют одинаковый размер: длина 15 мм x 12 мм x 40 мм. Оба крепятся между регулировочными рычагами с помощью шурупов 3 х 25 мм (первое изображение), и один и тот же размер винта также используется для крепления нижних концов кронштейнов к основной раме. Мастер просверлил отверстия диаметром 3,5 мм в соответствующих местах на кронштейнах и отверстия диаметром 3 мм в центре обеих сторон поворотной губки и зажимного приспособления для гайки (второе изображение). Большие отверстия для основного и крепежного винтов, должны обеспечивать движение различных частей, когда губки открыты и закрыты.

К крепежу с регулировочной гайкой необходимо прикрепить какую-нибудь гайку (третье изображение). Мастер приклеил обычную гайку к отверстию в креплении, но также можно использовать Т-образную гайку или резьбовую вставку (четвертое изображение). Чтобы соответствовать гайке, он просверлил отверстие 12 мм в верхней половине приспособления, в которое была приклеена гайка, с отверстием 8 мм снизу, чтобы приспособить болт, но предотвращая протягивание гайки через отверстие при нагрузке (последние две картинки).

Шаг 5: Сборка изделия

Фиксированная губка может быть просто приклеена к верхней части основной рамы (первое изображение).

Подвижную губку можно прикрутить к кронштейнам, но обратите внимание на смещение отверстий в кронштейнах (второе изображение). Это позволяет губке высовываться на несколько миллиметров за плечи, а также обеспечивает большую нагрузку на подвижные рачаги.

Далее идут отверстия для подгонки нижних концов регулировочных рычагов к основной раме. Чтобы обеспечить правильное выравнивание губок, мастер предлагает зажать губки вместе (третье изображение) при сверлении отверстий. Наконец, отверстия для крепления регулировочной гайки могут быть просверлены в соответствии с ранее просверленным отверстием в основной раме для регулировки болта.

На последнем рисунке показаны отверстия, просверленные в кронштейнах, и винты, готовые к установке. Они должны быть достаточно плотно прилегающими, но все же должны допускать перемещение различных частей (губки поворачиваются, как крепеж для регулировочной гайки, и, конечно, подвижные стойки сами поворачивают свои крепежные винты внизу, когда губки открываются / закрываются ).

Шаг 6: Регулировочные винты

Тиски имеют два регулировочных винта: один внизу для крепления тисков к верхней части стола, а второй сзади для открытия и закрытия губок.

Для нижнего регулировочного винта мастер использовал винт с пластиковым воротком (первая фотография). Данный винт имеет размеры 6 мм x 30 мм. Он прекрасно сочетается с 18-мм сосновыми брусками. Для размещения винта мастер использовал Т-гайку, смазанную контактным клеем перед тем, как установить ее на место. Сначала он просверлил 8-миллиметровое отверстие для винта и утопил верхнюю часть гайки с помощью перьевого сверла 19 мм (второе изображение).

Самым важным регулировочным винтом является, конечно тот, что открывает и закрывает губки тисков. Здесь отлично работает 6-миллиметровый болт, длиной 75 мм. Ручка для болта изготовлена из пластикового колпачка от бутылки кока-колы. Сначала мастер просверлил отверстие 6 мм. через середину колпачка, затем протолкнул болт, снабженный шайбами с обеих сторон колпачка. Контргайка удерживает все на месте (третье и четвертое фото). В качестве контргайки мастер просто повредил резьбу болта, чтобы обычная гайка была прочно закреплена.

Затем болт проходит через шайбу (последний рисунок) и отверстие в задней части главной рамы и ввинчивается в крепеж гайки между регулировочными рычагами.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

🛠 Тиски своими руками: варианты, особенности, изготовление

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).

Тиски настольные обычные, тиски настольные малые, тиски ручные ювелирные

Тиски настольные обычные, тиски настольные малые, тиски ручные ювелирныеФОТО: Леонид Шальман

Содержание статьи

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Основные элементы тисков

Основные элементы тисковФОТО: usamodelkina.ru

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

Вариант чертежа слесарных тисков

Вариант чертежа слесарных тисковФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

Инструкция по изготовлению

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

Тиски для сверлильного станка

Тиски для сверлильного станкаФОТО: usamodelkina.ru

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстака

Деревянные тиски для верстакаФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

Соединение ходового винта с подвижной губкой

Соединение ходового винта с подвижной губкойФОТО: youtube.com

Как сделать самодельные трубные тиски

Тиски для зажима труб отличаются от обычных слесарных и внешним видом, и особенностями эксплуатации. Подвижная губка перемещается по вертикали. Зажимать в этих тисках приходится предметы круглой формы, а потом газовым ключом с усилием крутят прикипевшую муфту или плашкой нарезают в трубе резьбу. Тиски при этом должны удержать деталь от проворота. А затягивать трубу надо крепко, но аккуратно, чтобы не помять её.

Для выполнения этих требований в обеих губках делают вырез в виде треугольника с высотой 30 – 40 мм с насечкой по боковым сторонам.

Тиски трубные

Тиски трубныеФОТО: sdelairukami.ru

Материалы и инструменты

В качестве исходных материалов для изготовления тисков нужны несколько обрезков труб диаметром 0,5 и 1,5 дюйма и длиной до 200 мм, обрезки профильных труб сечением 50×30 мм, 40×25 мм и 30×20 мм. Для подвижной губки нужен кусок листовой стали толщиной 10 – 15 мм. Для ходового винта трапецеидальная резьба нарезается на прутке 10 – 12 мм.

Чертежи

Ниже приводится схема работы трубных тисков. Размеры выбираются под индивидуальные требования.

Схема трубных тисков

Схема трубных тисковФОТО: Леонид Шальман

Инструкция по изготовлению

Круглые трубки используются в качестве вертикальных стоек рамы тисков, профильные применяются как горизонтальные составляющие. На верхней перекладине приваривается короткий обрезок профильной трубы для формирования резьбы под ходовой винт. Губки вырезаются из кусков толстого листа. Ходовой винт лучше не делать самому, а найти готовый, например, от старой задвижки.

Чтобы захватывать тонкие трубы, верхнюю губку надо по ширине сделать меньше, чем нижнюю.

Прочие идеи для изготовления тисков из подручного материалы

Умельцы предлагают много своих конструкций. Каждый мастер творит из того материала, который ему достался. Но есть и принципиально непохожие конструкции. Интересная идея представлена на фото ниже. Деталей мало, зато можно зажимать две заготовки разного размера.

Тиски с перемещением подвижной губки под углом

Тиски с перемещением подвижной губки под угломФОТО: usamodelkina.ru

Ещё одна версия двухместных тисков

Ещё одна версия двухместных тисковФОТО: usamodelkina.ru

Заключение

В мире много людей, которые любят и умеют делать полезные вещи своими руками. Они и инструмент, и всякие приспособления делают для себя сами. Это очень увлекательное занятие.

ПредыдущаяСвоими рукамиУдивительное рядом: мастер-классы по изготовлению поделки «Ёжик из шишек»

СледующаяСвоими рукамиКак сделать нож своими руками в домашних условиях: удобная вещь для себя

Понравилась статья? Сохраните, чтобы не потерять!

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

homius.ru

Тиски своими руками

Важным проектом для этой статьи стало создание автором канала «Make it Extreme» нового инструмента — сверхмощных металлических тисков. Что касается формы инструмента, то автор сохранил общую форму тисков, внеся при этом несколько модификаций. Эти видоизменения придали его конструкции индивидуальную форму и размер, благодаря чему инструмент идеальным образом подошёл к хозяйской мастерской.

Инструменты и станки, использованные автором.

— Токарный станок

— Сверлильный станок

— Сварочный аппарат

— Болгарка, шуруповерт, торцовочная пила

— Мелкие инструменты — сверла, молоток, лерка, метчики и Т.Д

— Аэрозольная краска.

Материалы.

— Стальная пластина шириной 120 и толщиной 16 мм

— Стальной швеллер, кругляк

— Листовая сталь

— Труба стальная.

Итак, у автора в наличии имеются две больших металлических пластины. При изготовлении сверхмощных тисков мастер решил использовать эти пластины, предварительно несколько видоизменив их форму. Каждая пластина имеет ширину 120 см и толщину 16 мм. Отрезает нужный размер, делает прямоугольную выборку в пластине при помощи торцовочной пилы.

Затем, на токарном станке обрабатывает стальной кругляк, изготавливая ходовой винт.

На винте нарезает резьбу.

А удерживать ходовой винт будет удлиненная гайка.

В качестве опорной плиты тисков, автор использовал металлический круг толщиной 10 мм и диаметром 30 см.

Приваривает гайку к опорной плите.

Изготавливает ответное крепление вала, при токарных работах переходя от малого диаметра сверел к большому. Нарезает внутреннюю резьбу.

Запрессовывает в него подшипник.

Затем, путём сварки, он соединил вместе несколько кусков металлической пластины и швеллера, сформировал цельное основание будущих тисков с прямоугольным отверстием по центру, в котором должны перемещаться подвижные элементы тисков.

Продолжает формировать основание, для ориентира примерив старую наковальню.

Сформировав борта, усиливает конструкцию набором из стальных пластин.

Очень тщательно проваривает все швы.

Зачищает швы и грани.

Устанавливает в основание подвижную часть.

При помощи небольших металлических уголков, усиливает конструкцию еще раз, приваривая их между бортами и опорной плитой.

Далее он формирует неподвижную губку тисков. В её передней, выступающей части автор оставляет паз, в который можно вставлять сменные накладки различной формы. Тем самым у мастера появляется несколько вариантов эксплуатации устройства в зависимости от того, с какой целью он собирается использовать этот инструмент – для ковки, рубки, клёпки или изгибания заготовок, а также в зависимости от формы материалов, с которыми мастеру доведётся работать.

Также, на подвижной части тисков, автор создал другой держатель (губку), расположенный в точности на той же высоте и ширине, что и неподвижная губка тисков. В результате, когда подвижная губка смыкается с неподвижной, объект, расположенный между губками, оказывается прочно закреплённым между ними. Подвижная деталь инструмента перемещаются внутри полости, находящейся в центре неподвижной части тисков, она смещается при помощи винта. Преимущество использования такого метода зажима заключается в том, что он даёт очень малый процент брака благодаря большей силе фиксации заготовок. Это позволяет обрабатывать их с точностью до миллиметра.

Продолжает наращивать держатель подвижной губки, добавляя все новые и новые пластины.

После зачистки тиски уже приобрели знакомые всем очертания.

Приваривает еще одну деталь неподвижного упора.

Приступает к изготовлению съемных каленых губок. Крепление будет в виде «ласточкиного хвоста»

Устанавливает губки.

Сверлит небольшое отверстия для фиксирующего винта, нарезает метчиком резьбу. Вкручивает болтик.

Заклинивает вал с переходной муфтой.

Примеряет ручку из кругляка, нарезает на токарном резьбу для фиксатора с одной стороны.

Затем, перевернув заготовку, повторяет с другой, накручивает фиксатор. Вставляет ручку в муфту, закручивает второй фиксатор.

Подготовив в неподвижной части отверстие, делает крепление для подъема тисков.

Поднимает тиски лебедкой и взвешивает из. Получилось 92,7 Кг.

Окрашивает готовое изделие аэрозольной краской.

Пока сохнет краска, из стальных кругов и трубы изготавливает стойку.

Крепит ее к полу при помощи анкеров.

Собирает всю конструкцию.

Последним этапом закаливает съемные губки. Температура прогретой муфельной печи 752 градуса.

После прогрева губок охлаждает их в масле.

Устанавливает все на свои места, зажимает губки фиксаторами.

Все готово, ручка крутится очень хорошо. Зажимает швеллер в тисках.

Вот так надежно получилось.

Ось с резьбой (винтовой зажим), которую автор сделал на токарном станке, была изготовлена из нержавеющей стали, чтобы избежать появления ржавчины и быстрого износа этой функциональной детали тисков. Таким образом, когда винтовой зажим вращается вправо, подвижная часть тисков сближается с неподвижной их частью и наоборот, при вращении влево обе части расходятся.

В конечном итоге, чтобы достичь достаточной силы зажима, автор сделал большой рычаг, который значительно увеличил мощность ходового винта. При этом, сила фиксации предметов, заключённых в тисках, соответственно возросла. Общий вес тисков составляет 92,7 кг.

Спасибо автору за отличное исполнение надежного инструмента!

Всем удачи!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Столярные тиски для верстака своими руками

Столярные тиски для верстака своими руками Как сделать двухвинтовые столярные тиски

Как сделать двухвинтовые столярные тиски Мини-тиски Моксона

Мини-тиски Моксона Тиски Моксона своими руками

Тиски Моксона своими руками Самодельные столярные тиски Моксона

Самодельные столярные тиски Моксона Простые столярные тиски для верстака

Простые столярные тиски для верстака Деревянные тиски своими руками

Деревянные тиски своими руками