Мастер-класс смотреть онлайн: Изготавливаем упор для фрезерного стола

Этот мастер-класс — продолжение мастер-класса по изготовлению фрезерного стола, который можно посмотреть тут:

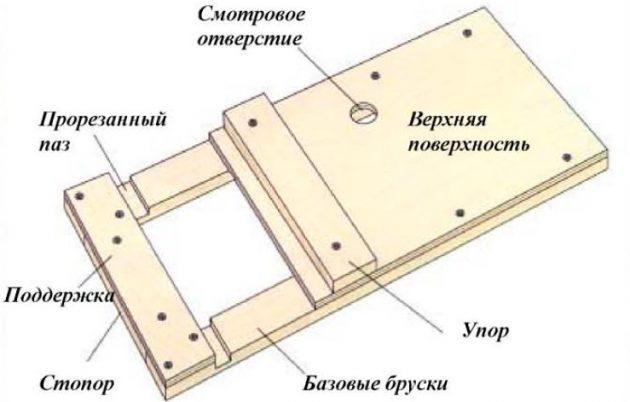

Расскажу вам о продольном упоре, без которого стол не стол. Его я сделал из 9 мм фанеры.

Итак, берем фанеру и выпиливаем основание упора и боковую.

![]()

Основание — 30 см, боковая — 10 см, вырезаем окошечки посередине высотой 5см.

![]()

Теперь размечаем пазы для того, чтоб упор перемешался по столу и фиксировался.

![]()

Также и на боковой, здесь будут, так называемые, раздвижные губки.

![]()

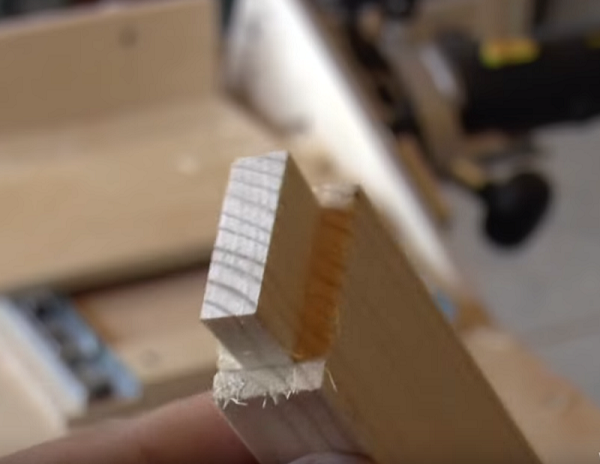

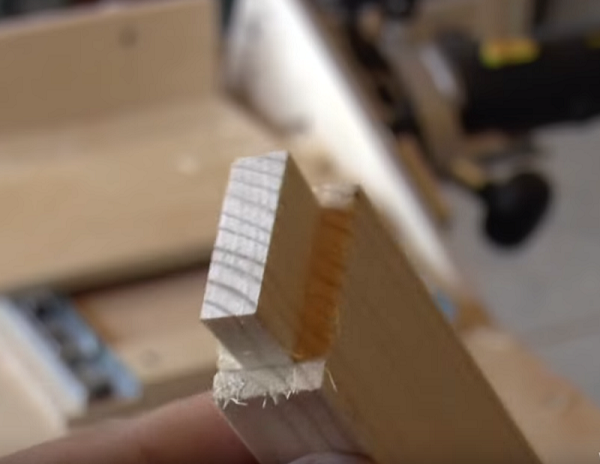

Вот так получилось:

![]()

Для фиксации и перемещения упора, использовал вот такую фурнитуру М8.

![]()

В столешнице просверливаем отверстие сверлом на 10 мм.

![]()

При помощи молотка с обратной стороны вколачиваем такую гайку.

![]()

Вот так снизу:

![]()

А вот так на рабочей поверхности:

![]()

Итог:

![]()

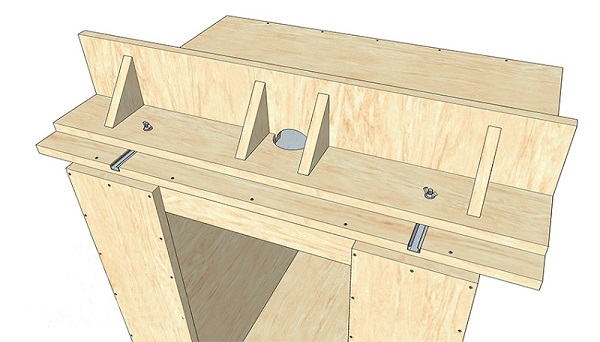

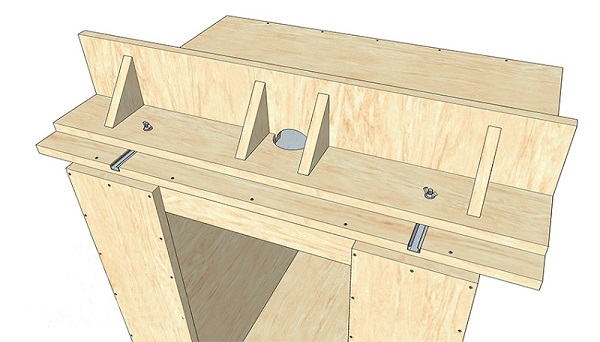

Теперь «сшиваем» основание с боковушкой и следим, чтоб был угол ровно 90 градусов, в этом нам помогут вот такие треугольники:

![]()

![]()

Теперь займемся раздвижными «губками». Так как гайка будет с лицевой, а нам надо, чтоб там ничего не мешало, то ее утапливаем.

![]()

![]()

![]()

![]()

![]()

Вот такой вот упор получился.

Высота позволит фрезеровать с торца, в общем, получилось как два стола — это упрощает некоторые операции.

Так же, если под одну «губу» можно подложить прокладку, то можно использовать фрезер как фуганок.

стол, шипорезка, копировальная втулка, направляющие

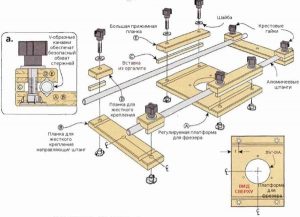

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

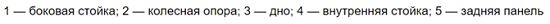

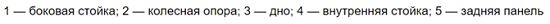

Стол для ручного фрезера

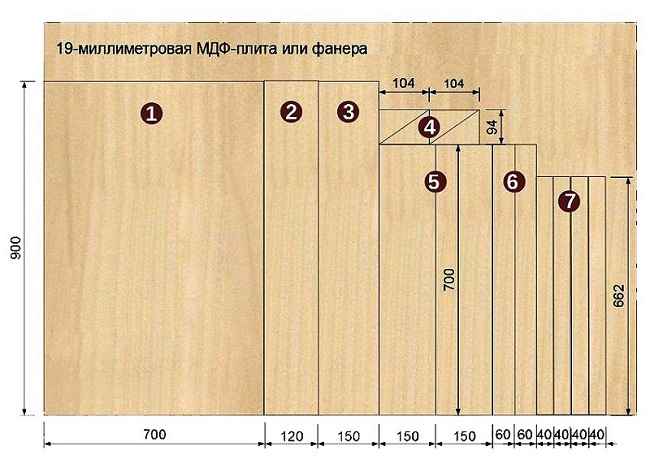

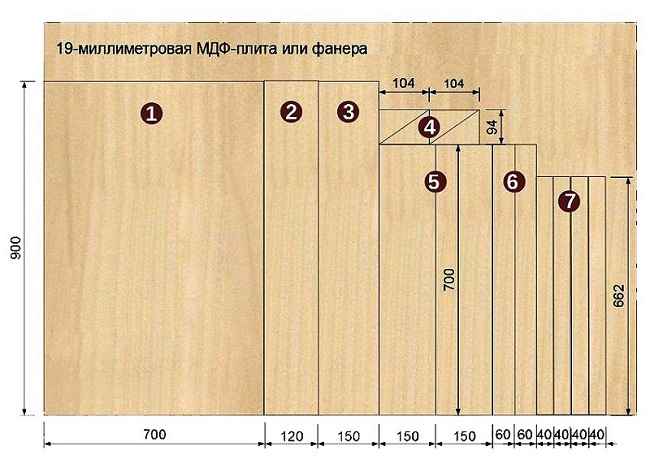

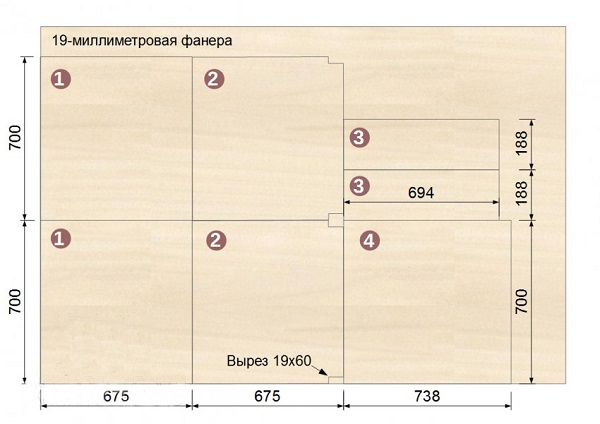

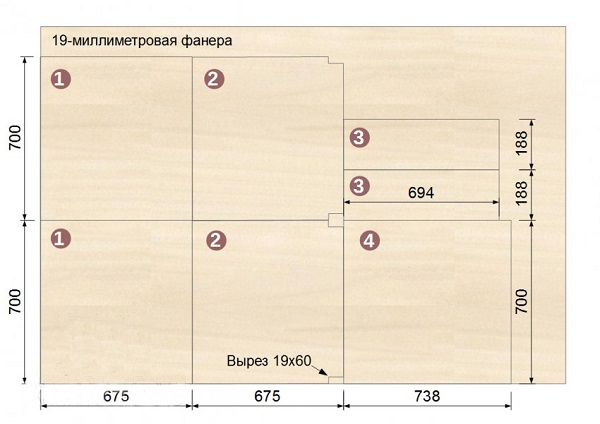

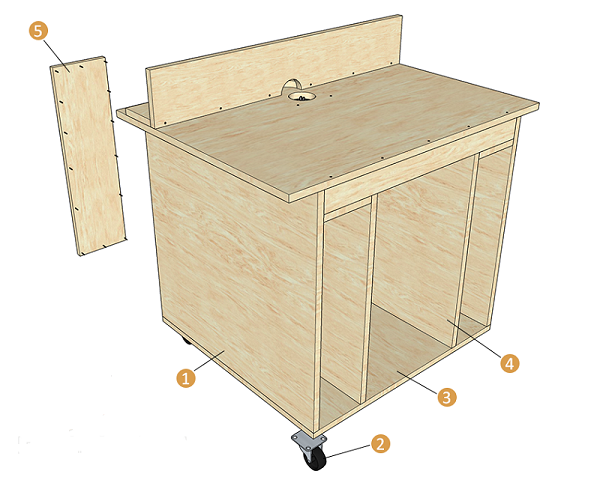

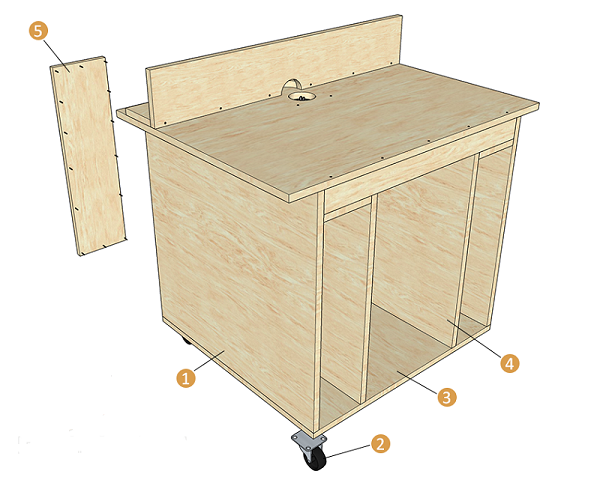

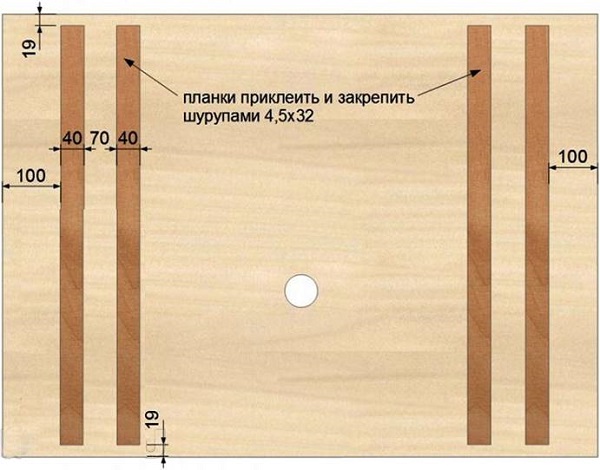

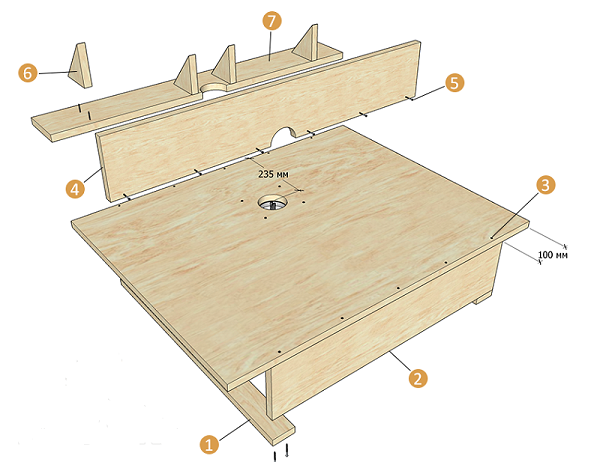

Если закрепить ручной фрезер особым способом под столом, то получится универсальный столярный станок, позволяющий производить точную и быструю обработку длинных и коротких заготовок из дерева. Чтобы изготовить стол для фрезера своими руками, сначала нужно подготовить необходимые детали для сборки всей конструкции. На рисунке ниже показана карта раскроя, на которой расположены все детали будущего фрезерного стола. Вырезаются они с помощью циркулярки или форматно-раскроечного станка.

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

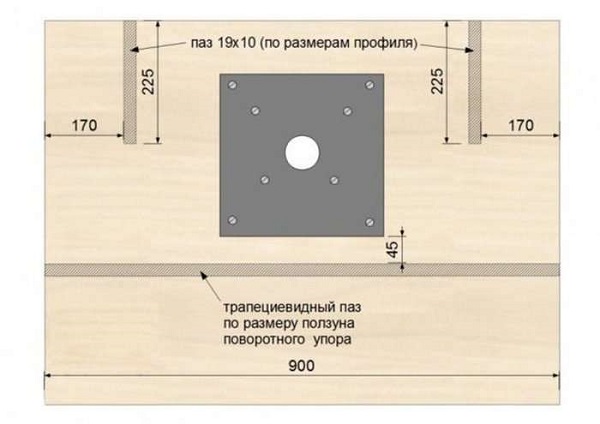

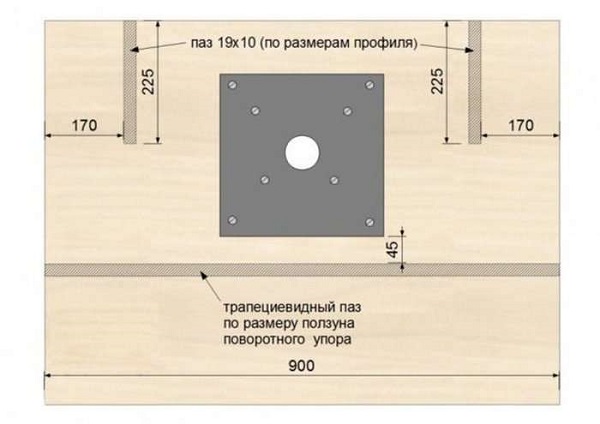

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

- Поскольку основная плита имеет длину 900 мм, то ее центр будет находиться в 450 мм от края. Поставьте в этом месте точку и с помощью угольника проведите линию.

- Отсоедините от подошвы аппарата накладку из пластика.

- Найдите середину среза на накладке и проведите линию через центр подошвы, используя угольник.

- Расположите накладку на центральную линию основной плиты так, чтобы с ней совпал центр подошвы, и отметьте карандашом центр будущего отверстия в столешнице.

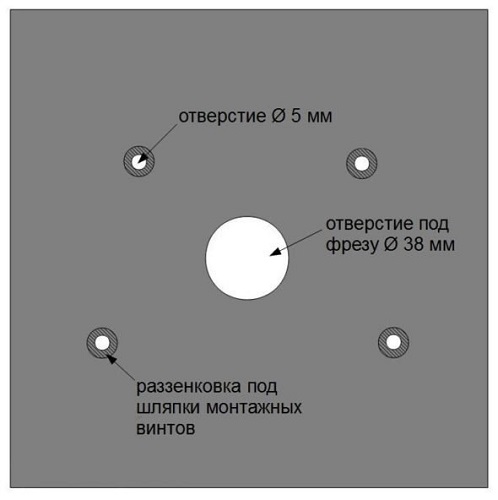

- Далее, следует сделать разметку под монтажные винты.

- Просверлите отверстия, через которые агрегат будет крепиться к столу. Обязательно раззенкуйте их, чтобы шляпки винтов были немного углублены в столешницу.

- Просверлите центральное отверстие диаметром 38 мм.

- На следующем этапе следует сделать параллельный упор. С помощью электролобзика или фрезера проделайте полукруглые вырезы на передней стенке упора, а также на его основании.

- Прикрутите косынки к упорам. Ниже предоставлен чертеж, на котором указаны все отступы для размещения косынок.

- К нижней части столешницы прикрутите соединительные планки.

- Соберите фрезерный станок, используя схему, предоставленную ниже.

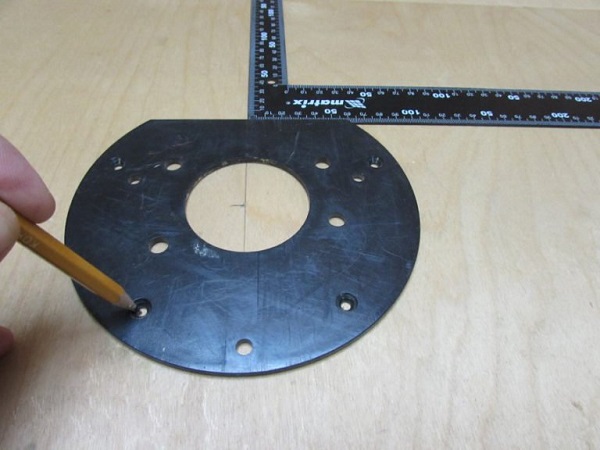

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

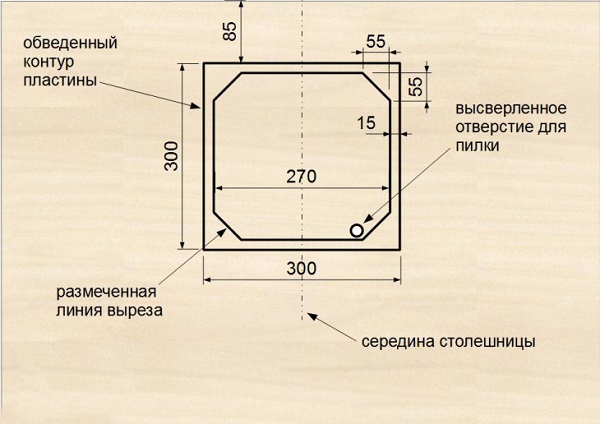

- Из листа, например, текстолита, вырежьте квадратную заготовку 300 х 300 мм.

- Сверху пластины закрепите пластмассовую накладку, снятую с подошвы фрезера.

- Подберите сверло, соответствующее диаметру крепежных винтов, и просверлите в пластине отверстия, используя пластиковую накладку в качестве шаблона.

- Уложите пластину на столешницу и обведите ее карандашом. После этого внутри полученного контура нарисуйте квадрат со срезанными углами, как показано на следующем рисунке.

- Эту фигуру со скошенными углами необходимо вырезать лобзиком, предварительно просверлив в ней отверстие для входа пилы.

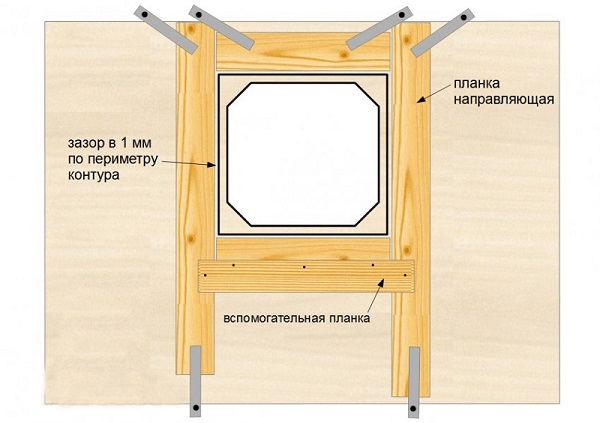

- После вырезания внутренней части вокруг внешнего контура следует закрепить планки, используя струбцины. Они будут служить шаблоном для обкаточной фрезы. Толщина планок должна быть достаточной для того, чтобы при установке глубины обработки упорный подшипник фрезы находился в зоне кромки направляющих.

- Для фрезеровки углубления закрепите в цанге агрегата обкаточную фрезу с верхним подшипником.

- Установите глубину обработки. Она должна равняться толщине пластины, предназначенной для монтажа агрегата.

- Профрезеруйте данный участок столешницы по установленному шаблону в несколько проходов.

- Уложите пластину в проделанное углубление. Она должна быть заподлицо с поверхностью основной плиты. Если пластина немного выступает, то прибавьте еще немного глубины погружения с помощью микрометрического винта и сделайте повторный проход фрезой.

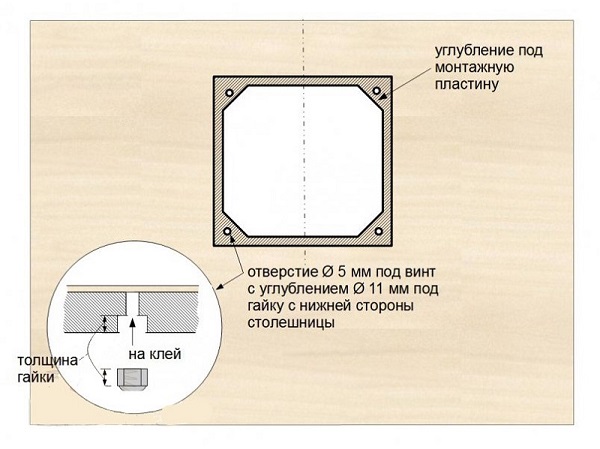

- По углам выборки разметьте и просверлите отверстия для крепежа пластины.

- Уложите монтажную пластину в подготовленное посадочное место и, придерживая ее, переверните столешницу. После чего просверлите в пластине отверстия под крепеж. Чтобы спрятать шляпки болтов, прозенкуйте отверстия на лицевой стороне накладки.

- Также все отверстия с обратной стороны столешницы, предназначенные для закрепления пластины, следует расширить под посадку самоконтрящихся гаек сверлом с диаметром 11 мм. Гайки нужно посадить в полученные отверстия на эпоксидный клей (для выравнивания можно вкрутить в них болты).

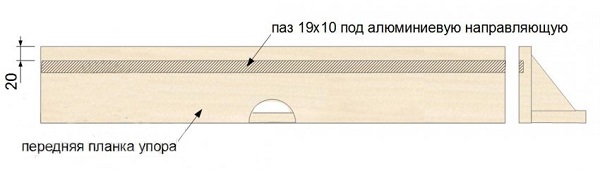

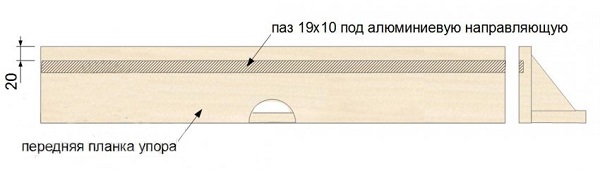

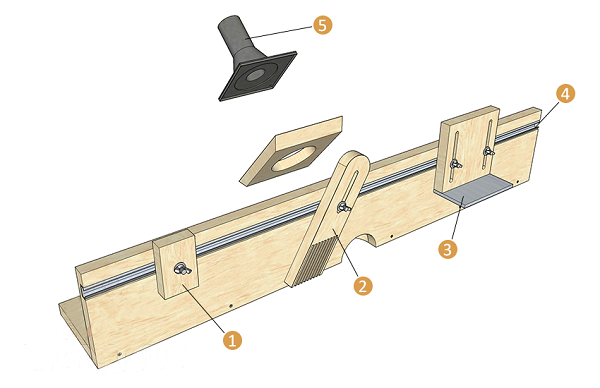

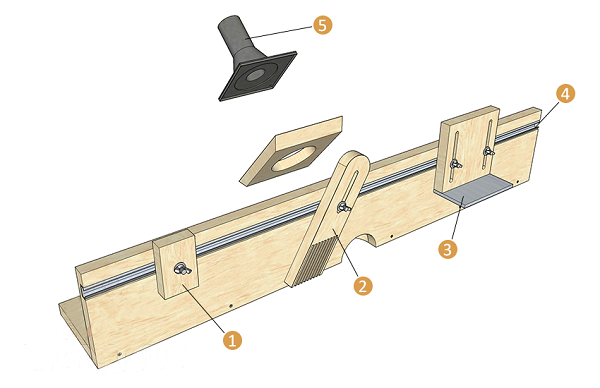

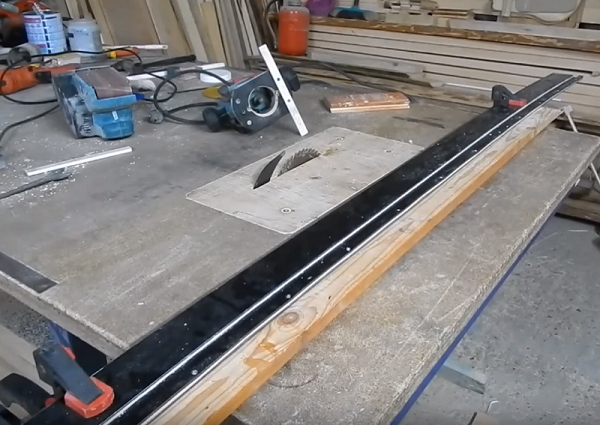

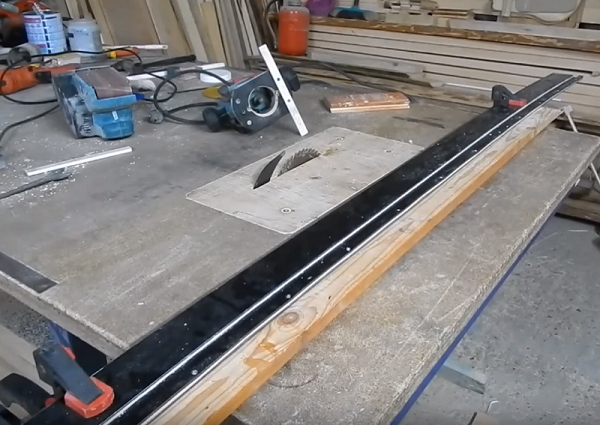

Усовершенствование упора

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

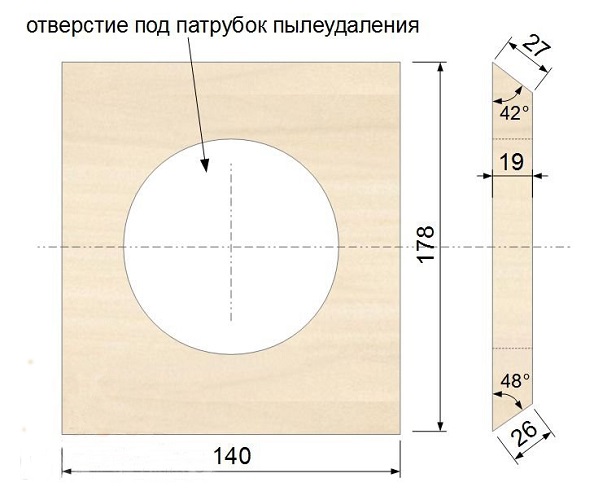

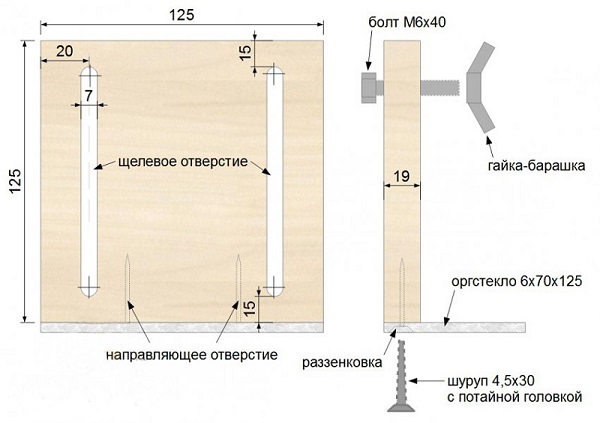

На задней стороне упора можно сделать камеру для подключения пылесоса. Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

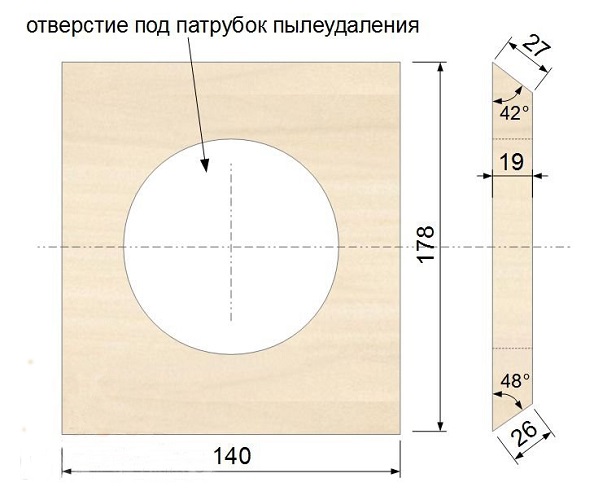

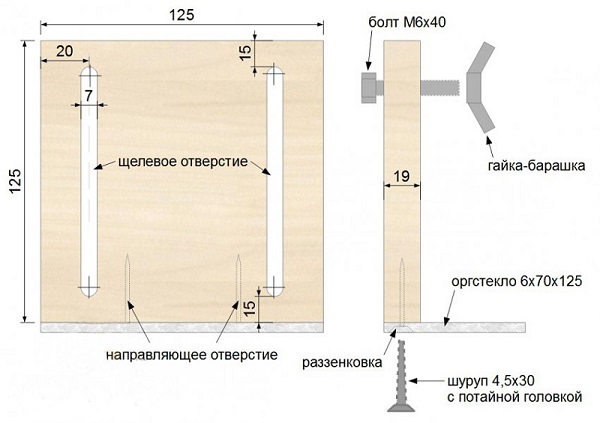

Также к упору можно добавить предохранительный щиток, изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

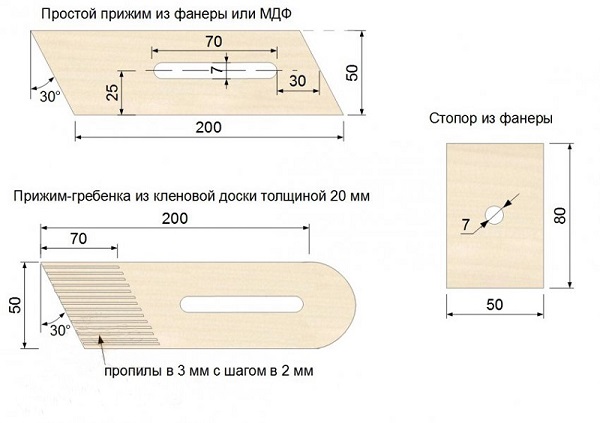

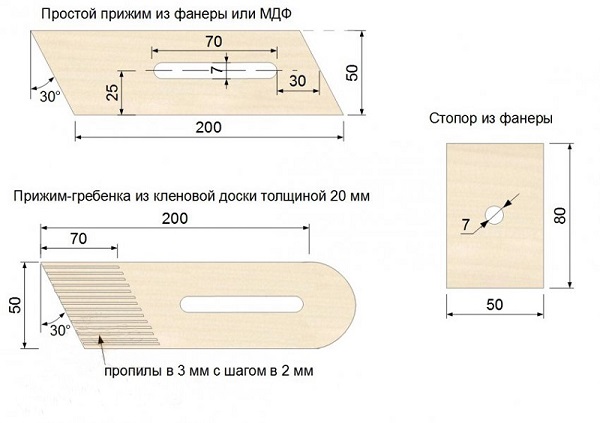

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Прижим-гребенка изготавливается на циркулярке с шагом между пропилами 2 мм.

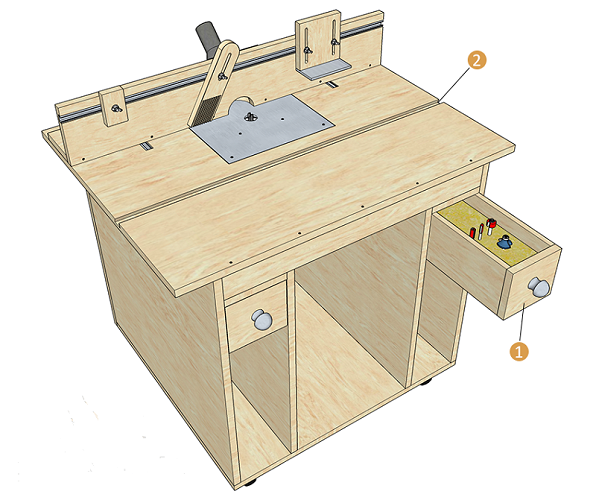

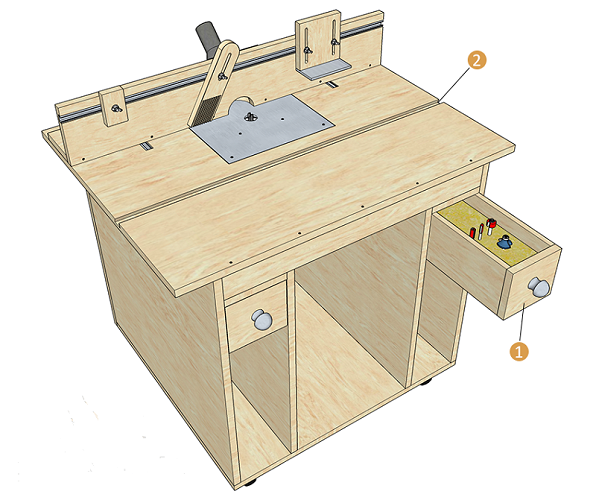

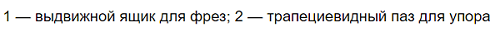

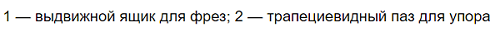

При желании, можно изготовить фрезерный стол с ящиками для инструмента.

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

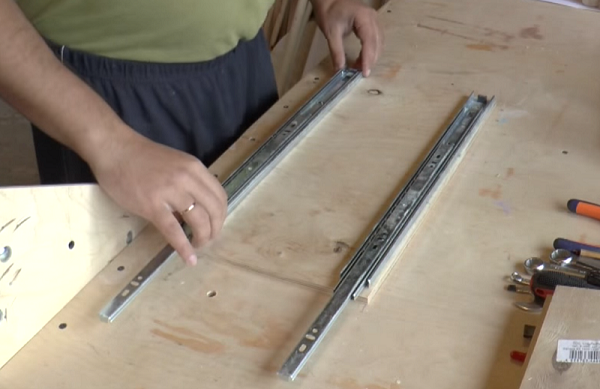

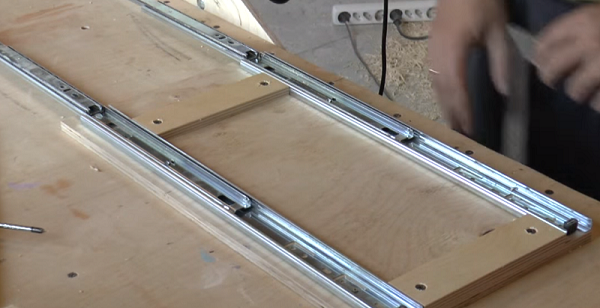

Шипорезка

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние. Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

.

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

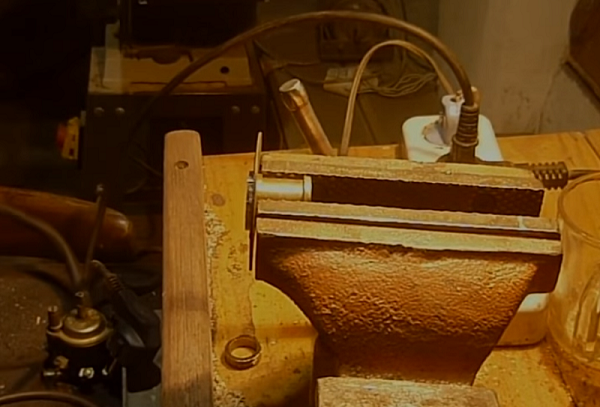

- Подберите подходящую под резьбу удлинителя гайку и разрежьте ее с помощью болгарки так, чтобы получилось тонкое кольцо. После этого выровняйте его на точильном станке.

- Необходимо изготовить круглую площадку для втулки из листового металла или алюминия толщиной 2 мм. В зависимости от модели агрегата, отверстие в его подошве может иметь различную форму. В данном случае площадка должна иметь срезы по бокам, которые стачиваются на точильном станке.

- Сточив шайбу с двух сторон, разместите ее на подошве агрегата.

- Поставьте агрегат, не снимая шайбу, вертикально и наметьте карандашом места для крепежа сквозь отверстия в подошве аппарата.

- Места, отмеченные карандашом, необходимо накернить для точного позиционирования сверла.

- Сначала просверлите отверстия тонким сверлом, а затем уже сверлом, соответствующим диаметру крепежного болта.

- Оденьте шайбу на резьбовой удлинитель и закрутите кольцо-гайку. Зажмите деталь в тиски и обрежьте лишнюю резьбу вровень с гайкой при помощи болгарки.

- Зажмите деталь в тисках другой стороной и немного укоротите ее.

- Выровняйте деталь на шлифовальном круге, вставьте в подошву аппарата и закрепите ее винтами. Гайка-кольцо должна быть чуть ниже подошвы агрегата.

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото. Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.

список вспомогательных устройств, как собрать своими руками

Изготовление деревянных изделий в домашних условиях — это хороший бизнес, но для начала необходимо купить специализированные материалы и технику. Фрезерный станок — это электроинструмент, без которого обработать дерево трудно, особенно если в наличии нет комплекса фрез, позволяющих создавать разнообразную и многофункциональную продукцию. Важно подобрать правильную модель, которая будет укомплектована всеми приспособлениями.

Помощник для ручного фреза

В самостоятельной сборке фреза нет ничего сложного, если следовать пошаговой инструкции. Кроме того, даже у начинающего мастера получится снабдить механизм всеми необходимыми функциями и вспомогательными системами. Например, удерживающей системой, без которой невозможно будет работать. Перемещение вращающейся фрезы хаотично во время процесса обработки деревянных деталей, что и приводит к возникновению сильной вибрации, которую не сможет компенсировать мастер даже с отличной физической подготовкой. За крепкую установку аппарата отвечают фиксирующие и направляющие устройства, устанавливаемые дополнительно.

В самостоятельной сборке фреза нет ничего сложного, если следовать пошаговой инструкции. Кроме того, даже у начинающего мастера получится снабдить механизм всеми необходимыми функциями и вспомогательными системами. Например, удерживающей системой, без которой невозможно будет работать. Перемещение вращающейся фрезы хаотично во время процесса обработки деревянных деталей, что и приводит к возникновению сильной вибрации, которую не сможет компенсировать мастер даже с отличной физической подготовкой. За крепкую установку аппарата отвечают фиксирующие и направляющие устройства, устанавливаемые дополнительно.

При покупке этого оборудования все направляющие и фиксирующие элементы входят в его комплекс, но они выполняют лишь простые рабочие движения, которых недостаточно для качественной и красивой обработки деревянных изделий. Для сложных процессов работы требуется покупка дополнительных удерживающих шаблонов, которые стоят огромных денег, но легко сделать такие приспособления фрезера по дереву своими руками.

При покупке этого оборудования все направляющие и фиксирующие элементы входят в его комплекс, но они выполняют лишь простые рабочие движения, которых недостаточно для качественной и красивой обработки деревянных изделий. Для сложных процессов работы требуется покупка дополнительных удерживающих шаблонов, которые стоят огромных денег, но легко сделать такие приспособления фрезера по дереву своими руками.

Многие специалисты предпочитают при сборке удерживающей системы использовать чертежи, но это неправильно. Лучше изначально разобраться в конструкции станка и провести самостоятельные расчёты, которые будут удовлетворять всем необходимым требованиям. При этом эффективность и надёжность таких конструкций будет лучше, и это не говоря уже о знании конструкции, которую мастер в любое время сможет самостоятельно починить.

Существует большое разнообразие приспособлений, увеличивающих функциональность фрезерного станка. Из них выделяют:

- параллельный упор;

- направляющую шину;

- циркуль;

- копировальную втулку;

- шаблоны;

- насадки.

Параллельный упор

Конструкция параллельного упора для фрезерного стола самая простая из всех типов удерживающих систем. Сделать её своими руками не составит труда, если предварительно разобраться в принципе её работы.

Для начала подбирают предмет, который будет служить упором. Это может быть продолговатое изделие, которое легко соединится с фиксируемой штангой. Дальше выбирают направляющую плоскость, вдоль которой постоянно движется фрезер. В некоторых случаях вместо направляющего элемента выбирают ровную боковую сторону обрабатываемой детали. Эта деталь должна быть гладкой и ровной для свободного скольжения вдоль неё.

Для начала подбирают предмет, который будет служить упором. Это может быть продолговатое изделие, которое легко соединится с фиксируемой штангой. Дальше выбирают направляющую плоскость, вдоль которой постоянно движется фрезер. В некоторых случаях вместо направляющего элемента выбирают ровную боковую сторону обрабатываемой детали. Эта деталь должна быть гладкой и ровной для свободного скольжения вдоль неё.

Для нормального движения фрезы с помощью направляющей заготовки, в ней предварительно проделывается контрольный паз и замеряется расстояние от края до нулевой отметки. Упор в итоге легко передвигать по штанге, выставляя любое приемлемое расстояние, но важно помнить, что при работе с двумя штангами их нужно фиксировать одновременно.

Параллельный упор — это уникальное приспособление, которое отлично подходит для обработки кромок, выбора четверти или фрезерования пазов. С его помощью производят нарезку заготовок по заложенной в настройки ширине или обрабатывают детали округлой формы. Для обработки изделий с закруглённой поверхностью устанавливается между упором и торцом заготовки специальная прокладка с тупым углом. Такое устройство полезнее электролобзика, который в процессе работы создаёт много дефектов и брака. Например, срез при распиливании по ширине электролобзиком деревянных заготовок получается кривым.

Направляющая шина

Принцип работы направляющей шины аналогичен упорному кондуктору, но есть существенные различия, которые делают этот механизм более предпочтительным для работы. Параллельный упор выполняет только направленные движения, в отличие от шины, которая позволяет выбирать угол для обработки деревянных изделий.

Добиться возможности выбирать угол движения фрезы получается при помощи установки струбцины или присосок. Изготовить такой вариант самостоятельно легко, используя уголки подходящего размера или профиль. Например, в качестве основы отлично подойдёт старый карниз для штор. В этом деле главное — создать условия для свободного движения каретки в направляющую сторону и устойчиво зафиксировать её путём использования двух штанг, а не одной. Иногда ширина заготовок превышает параметры штанги параллельного упора и поэтому использование направляющей шины это лучший вариант.

Добиться возможности выбирать угол движения фрезы получается при помощи установки струбцины или присосок. Изготовить такой вариант самостоятельно легко, используя уголки подходящего размера или профиль. Например, в качестве основы отлично подойдёт старый карниз для штор. В этом деле главное — создать условия для свободного движения каретки в направляющую сторону и устойчиво зафиксировать её путём использования двух штанг, а не одной. Иногда ширина заготовок превышает параметры штанги параллельного упора и поэтому использование направляющей шины это лучший вариант.

Если необходимы работы, требующие фрезеровки пазов по ломаной линии или обрезку кромки с кривой траекторией, то направляющая шина с этим легко справиться. Для такой работы необходимо остановить фрезер на точке излома, ослабить крепление направляющей и повернуть шину в сторону на заданный угол. Фреза в процессе изменения угла остаётся на своём месте, представляя собой ось поворота. Затем фреза вновь фиксируется уже в новом заданном положении, и продолжаются фрезеровочные работы.

Есть и наиболее продвинутые модели, которые могут изменять направление по вертикали. Такой способ обработки деревянных деталей значительно расширяет функциональность.

Циркуль для фрезера

Назначение циркуля, установленного на фрезеровочном станке, известно многим специалистам в этой сфере. С его помощью легко вырезаются окружности из деревянных заготовок. Принцип его действия аналогичен простому циркулю, но есть некоторые особенности.

Направляющая штанга — это один из основных элементов, который выполняет роль ноги циркуля и имеет пазы или специальные пластины с калибровкой отверстий, позволяющих перенастроить и задать нужный диаметр. Направляющая фрезера находится на другом конце шпильки. Вся конструкция движется вокруг зафиксированной шпильки, которая стоит в центре.

Заводские модели отличаются только устройством перенастройки диаметра. Для этого используют шарнир с двумя штангами для увеличения устойчивости поделки, опорные платформы, пластины или калибрование отверстий.

Заводские модели отличаются только устройством перенастройки диаметра. Для этого используют шарнир с двумя штангами для увеличения устойчивости поделки, опорные платформы, пластины или калибрование отверстий.

Собрать самодельное оборудование получится, если использовать любой прочный и ровный материал. Многие мастера для этого применяют текстолит. При сборке нужно помнить о системе надёжной фиксации, которая помогает делать работу наиболее качественно. Вырезать окружность тяжело и исправить ошибки в результате просто невозможно. Именно поэтому вибрация конструкции должна быть минимизирована для предотвращения смещения аппаратуры в процессе выреза окружности. Для крепления фрезы на устройстве должны быть предусмотрены специальные отверстия и пропилены пазы перемещения каретки с устройством фиксации.

Циркуль на фрезе для вырезания окружностей является самой простой моделью, функциональность которой легко расширить, если использовать опору с перекрёстной системой пазов. Этот вариант позволяет вырезать овалы, путём постоянного движения пазов, которые формируют ровную фигуру. Этот инструмент вырезает овалы рядом с насадкой и вокруг неё и всё благодаря широкому выбору траектории движения фрезы.

Копировальная втулка

Этот элемент фрезерного станка относится к системам нового поколения, которые значительно упрощают работу и расширяют функциональность оборудования. Копировальная втулка нужна в случаях, когда необходимо на заготовке вырезать сложный рисунок или выполнить одинаковый вырез на нескольких изделиях. В некоторых случаях требуется вырезать дверные петли или аналогичные детали в деревянной заготовке. Для удобства выполнения такой работы, заранее необходимо узнать, как сделать шаблон для фрезера и только потом приступать к его производству. Одним из самых распространённых шаблонов является шипорезка.

Этот элемент фрезерного станка относится к системам нового поколения, которые значительно упрощают работу и расширяют функциональность оборудования. Копировальная втулка нужна в случаях, когда необходимо на заготовке вырезать сложный рисунок или выполнить одинаковый вырез на нескольких изделиях. В некоторых случаях требуется вырезать дверные петли или аналогичные детали в деревянной заготовке. Для удобства выполнения такой работы, заранее необходимо узнать, как сделать шаблон для фрезера и только потом приступать к его производству. Одним из самых распространённых шаблонов является шипорезка.

Для точного движения фрезы по заданному шаблону используют копировальные кольца. Принцип действия в том, чтобы втулка создавала опору шаблону, а фрезер во время работы в точности копировал её. При выборе диаметра копировальной втулки важно помнить, что он должен быть больше рабочего диаметра фрезы. Именно поэтому мастера при изготовлении шаблонов следят за разницей между их радиусами, а не диаметрами. Связанно это с тем, что фрезер во время движения внутри шаблона будет вырезать рисунок меньшего размера, а работая за его пределами, фигуры будут больше.

Узнав как пользоваться копировальной втулкой для фрезера, мастера получают хорошего помощника в обработке различных деревянных деталей.

Изготовление шаблонов

Многие мастера пользуются шаблонами, особенно если речь идёт о создании серии деревянных деталей. Редко бывает, когда шаблон применяется для выреза одной детали, но и такие случаи встречаются, например, при реставрации.

В большинстве случаев такое приспособление используется в производстве:

фигурных наличников;

фигурных наличников;- одинаковых деталей для дальнейшей сборки мебели;

- шипов, необходимых для соединения деревянных изделий;

- углублений под петли или дверные замки;

- филенчатых поверхностей на двери.

При изготовлении шаблона важно изначально подобрать качественный и прочный материал. Даже учитывая минимальное соприкосновение станочного фрезера и края шаблона, он через время стирается, и рисунки теряют первоначальную точность. Таких проблем легко избежать, если изначально применять прочные материалы:

- металл;

- текстолит;

- многослойную фанеру;

- некоторые виды пластмассы.

Естественно, подготовить шаблон из металла будет сложно, но он прослужит долгие годы, не деформируясь и сохраняя первоначальные размеры и штрихи рисунка. С таким устройством лучше не экспериментировать и изготавливать шаблон конкретно под необходимую деталь деревянного изделия. Качественных универсальных приспособлений не бывает.

Насадки для работы по дереву

Обработка деревянных заготовок даёт широкий простор для использования фрезера. Профессиональные столяры и плотники используют автоматические станки, которые точно и быстро выполняют заданные функции, но и ручные установки хороши в своём деле. Некоторые при помощи шипорезных деталей или насадок позволяют творить настоящие чудеса. В некоторых случаях получается даже сделать резьбу на деталях, необходимых для сбора мебели.

Обработка деревянных заготовок даёт широкий простор для использования фрезера. Профессиональные столяры и плотники используют автоматические станки, которые точно и быстро выполняют заданные функции, но и ручные установки хороши в своём деле. Некоторые при помощи шипорезных деталей или насадок позволяют творить настоящие чудеса. В некоторых случаях получается даже сделать резьбу на деталях, необходимых для сбора мебели.

Каждая насадка разработана под конкретный тип дерева и способна легко придать торцевой части любую форму. С их помощью изготовляются плинтуса, филенки, карнизы, балясины и многое другое. Опытный мастер одной насадкой способен выполнять различные рисунки на поверхности заготовки, используя разный угол. Кроме того, специалисты часто делают такие приспособы для ручного фрезера своими руками.

Специальные комплекты

В сфере обработки древесины часто встречаются комплекты, предназначенные для специальных работ. Они включают, например, изготовление врезки для петель. Такой набор представляет собой изготовленный настраиваемый шаблон, который сразу оснащается крепёжными элементами для фрезеровки.

Большинство таких частей мастера изготовляют сами. Достаточно установить на штангах второй упорный кондуктор и тогда на торце дверного полотна будет надёжно крепиться фрезер, которым легко получится вырезать отверстия под петли или дверной замок. Это способ полезный, но неудобный, поэтому подходит больше для разового применения.

Большинство таких частей мастера изготовляют сами. Достаточно установить на штангах второй упорный кондуктор и тогда на торце дверного полотна будет надёжно крепиться фрезер, которым легко получится вырезать отверстия под петли или дверной замок. Это способ полезный, но неудобный, поэтому подходит больше для разового применения.

Фрезерные работы — это отличный способ получить дополнительный заработок с помощью обработки деревянных заготовок или просто скоротать свободное время. Эти работы требуют минимальных вложений, а большинство приспособлений, получается, сделать своими руками.

Приспособления для фрезера по дереву своими руками

Фрезерные станки относятся к разряду столярного оборудования. С их помощью вырезают различные деревянные детали, обрабатывают заготовки из дерева, придавая им нужную форму. Ручные фрезеры становятся незаменимыми помощниками мастеров, работающих на дому. Придать заготовке авторскую форму помогают приспособления для ручного фрезера, которые несложно изготовить своими руками.

Процесс изготовления дополнительных приспособлений

Производители фрезеров, заботясь о потребителях, включают в комплект простейший набор инструментов, облегчающих труд фрезеровщиков. Обзавестись остальным набором необходимых приспособлений можно двумя способами:

Приспособления для фрезера по дереву

- приобрести в готовом виде;

- изготовить своими руками.

Если позволяют финансовые возможности, то нет необходимости тратить драгоценное время на изготовление инструментов. Но большинство домашних мастеров, все же, предпочитают делать их самостоятельно. Тем более процесс их изготовления не представляет особых сложностей.

Самодельные приспособления не требуют предварительного составления чертежей. Сделать их можно, используя простейший рисунок, понимая принцип их действия, и имея в наличии минимальный набор инструментов.

Сложности могут возникнуть только в процессе изготовления стола для ручного фрезера. Здесь потребуется приложить максимум усилий, направленных на произведение расчетов и обозначение размеров стола. Поэтому без чертежа обойтись вряд ли удастся.

Ручной фрезерный станок – основы работы

Прежде чем приступать к работе, необходимо выполнить следующие действия:

Схема создания платформы под фрезер

- закрепить фрезу в цанге;

- убедиться в том, что приспособление соответствует мощности и оборотам ручного фрезера;

- настроить необходимую глубину фрезеровки;

- если предполагается использовать фрезы для обработки кромок, нужно установить направляющее кольцо или подшипник.

Следует помнить, что обрабатываемая деталь всегда должна надежно упираться в какую-либо поверхность. Неподвижность детали необходимо обеспечить еще до включения двигателя фрезера.

Особенности изготовления параллельного упора

Параллельный упор – это самое распространенное приспособление для ручного фрезера. Оно позволяет фрезе передвигаться по прямой линии относительно базовой поверхности, например, края стола или направляющей рейки. С помощью параллельного упора можно фрезеровать пазы, расположенные на обрабатываемой заготовке, или кромки.

Это приспособление практически всегда поставляется вместе с ручным фрезером. Но при его отсутствии можно справиться своими силами. Параллельный упор имеет простую конструкцию, поэтому его не составит труда изготовить самостоятельно.

В него включены следующие элементы:

Схема параллельного упора на ручном фрезере

- штанги, вставляемые в корпус фрезера;

- стопорный винт, фиксирующий штанги;

- настроечный винт, позволяющий регулировать расстояние фрезы от обрабатываемой поверхности;

- опорные накладки, благодаря которым приспособление упирается в обрабатываемую поверхность.

Для начала необходимо выбрать плоское основание, проходящее параллельно линии движения фрезы. В качестве упора может быть использован любой продолговатый предмет, который соединяют с фрезером одной, а лучше двумя, фиксируемыми штангами.

Чтобы подготовить упор к работе, нужно вставить штанги в отверстия, расположенные в основании фрезера, и зафиксировать их стопорным винтом. Далее приступают к регулировке расстояния между фрезой и поверхностью упора, задействовав регулировочный винт.

С помощью параллельного упора можно создавать не только прямолинейные, но и фигурные резы. Для этого приспособление дополняют еще одной деталью – деревянным бруском. Одна сторона детали должна быть прямой, а вторая округлой или угловой. Брусок располагают на рабочей поверхности так, чтобы его прямая сторона упиралась в упор, а криволинейная – в базовую поверхность.

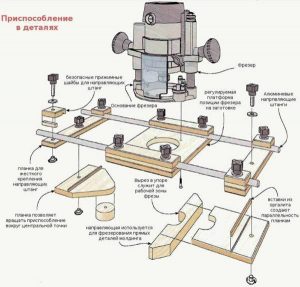

Изготовление приспособлений для обработки столбов и балясин

Каждый мастер может самостоятельно изготовить приспособления для ручного фрезера, которые удовлетворят его личные нужды. К примеру, фрезеровочный станок используется для обработки тел вращения – предметов, имеющих округлую форму. К ним относятся столбы, балясины и другие деревянные элементы, имеющие сходную конфигурацию.

Но чтобы добиться положительного результата, необходимо подготовить приспособление, облегчающее вырезание пазов в телах вращения. С его помощью удастся выполнить продольные канавки и произвести обработку по круглому контуру.

Насадки для фрезера по дереву

Конструкция такого приспособления состоит из следующих элементов:

Приспособление по дереву в деталях

- корпуса;

- передвижной фрезерной каретки;

- диска для установки угла поворота;

- фиксирующих винтов, обеспечивающих неподвижность обрабатываемой заготовке;

- стопорного винта.

Чтобы приступить к работе, нужно поместить балясину в корпус устройства, закрепив ее винтами. С помощью поворотного диска деталь размещают под нужным углом и фиксируют стопорным винтом. Далее в движение приводится каретка с фрезером, который вырезает паз по всей длине заготовки. Чтобы вырезать следующий паз фиксацию изделия ослабляют и вновь располагают его под нужным углом.

Все эти операции желательно выполнять с помощником, который будет медленно вращать заготовку. Работу устройства можно автоматизировать, снабдив его приводом от электродрели или самого примитивного шуруповерта.

Секреты фрезерования шипов

«Шип-паз» – это наиболее надежный способ крепления деревянных деталей. Его применяют при строительстве домов из бруса, половых покрытий и в других бытовых нуждах.

Изделие для изготовления шипов

Чтобы выполнить такое замковое соединение, необходимо соблюдать высокую точность при вырезании шипов. И самым лучшим помощником в этом непростом деле является шипорезное приспособление для ручного фрезера.

Общий вид инструмента для изготовления «ласточкиного хвоста»

Благодаря его универсальности удается выполнить фрезерование различных замковых соединений, в том числе прямых и более сложных, к числу которых относится «ласточкин хвост».

Основным элементом шипорезного приспособления является копировальное кольцо. Оно обеспечивает точность движения фрезы, перемещается по пазу в специальном шаблоне для фрезера. Изготовить копировальный станок можно своими руками. Для этого нужно подобрать шаблоны пазов, которые будут вырезаться с помощью фрезеровочного станка.

Заключение

Ручной фрезер – это функциональное устройство, поэтому начинающие мастера не всегда понимают, для чего нужны дополнительные приспособления. Но настольный вариант фрезерного станка – это непрофессиональное оборудование, а потому он не способен выполнять все необходимые обрабатывающие операции. Изготовив дополнительные приспособления для фрезера, удастся ручное устройство превратить в полноценный обрабатывающий станок.

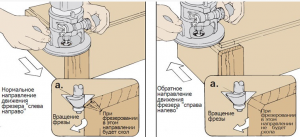

Правильное направление при работе фрезером

К примеру, если зафиксировать ручной фрезеровочный станок на направляющей, можно облегчить процесс выполнения работ и повысить их качество. К тому же такое приспособление имеет настолько простую конструкцию, что изготовить его самостоятельно сможет даже начинающий домашний мастер. А если на подошве станка закрепить фанерный треугольник, можно выполнять закругленные углы.

Сделав собственноручно все необходимые приспособления, не нужно останавливаться на достигнутом. Необходимо развивать свои навыки в выбранном направлении. Покорить следующую вершину можно, если все фрезеровочные операции выполнить на токарном станке. Но прежде для него придется изготовить дополнительные приспособления.

Расширив возможности этого оборудования, удастся обрабатывать плоские поверхности, вырезать пазы и канавки, производить обработку деталей по круглому контуру. Главное – это желание совершенствовать навыки.

Видео по теме: Приспособления для ручного фрезера

Что делать, если ваш Wi-Fi внезапно перестает работать

Последнее обновление: 22 марта 2017 г.

Уведомление : Неопределенная переменная: содержимое в /home/customer/www/techforluddites.com/public_html/wp-content/ themes / magazine-pro / functions.php on line 1917

Как человек, практически живущий в Интернете, мне хорошо известно о разочаровании, которое возникает, когда ваше беспроводное соединение выходит из строя. Вот что делать, если это случится с вами.

Как человек, практически живущий в Интернете, мне хорошо известно о разочаровании, которое возникает, когда ваше беспроводное соединение выходит из строя. Вот что делать, если это случится с вами.

ПРИМЕЧАНИЕ: После выполнения любого из этих действий вам может потребоваться выключить и снова включить все устройства, которые вы использовали, когда были отключены.

Убедитесь, что на вашем компьютере или мобильном устройстве включена беспроводная связь.

Да, это один из тех, «Вы уверены, что он подключен?» ситуации. Но я случайно нажимал кнопку беспроводной связи на своем компьютере много раз, не сразу осознавая это, и по разным причинам я отключил беспроводную связь на своем телефоне, а затем забыл об этом. Если на вашем компьютере есть физическая кнопка беспроводной связи, вы можете довольно быстро увидеть, что индикатор не горит. Но если этого не происходит или вы используете мобильное устройство, вам нужно будет зайти в настройки, чтобы убедиться, что у вас включена беспроводная связь.

СОВЕТ: Если вы работаете на компьютере с Windows, на котором нет специального беспроводного ключа, вы можете следовать инструкциям в этой статье с практическими рекомендациями, чтобы создать ярлык для включения и выключения беспроводной связи:

Как включить или выключить Wi-Fi с помощью клавиатуры или ярлыка на рабочем столе в Windows

Еще раз проверьте, что вы подключены к нужной сети.

Если вы ранее были подключены к другой сети (например, в кафе), вам может потребоваться повторно подключиться к домашней сети, если она не подключилась автоматически.

Перезагрузите модем и маршрутизатор.

Иногда интернет-провайдеры (ISP) вносят изменения со своей стороны, которые могут изменить настройки подключения вашего маршрутизатора к Интернету. Способ исправить это — отключить модем и маршрутизатор (у вас может быть одно оборудование, которое действует как и то, и другое) и подождать полные 60 секунд. Затем снова подключите их обоих и подождите, пока все индикаторы перестанут мигать. В этот момент попробуйте снова подключиться к Интернету.

ПРИМЕЧАНИЕ. Если кто-то говорит вам выключить и снова включить маршрутизатор, это именно то, что они имеют в виду.

Перезагрузите беспроводной адаптер.

Иногда отключение и повторное включение беспроводного адаптера приводит к сбросу соединения. На компьютере с Windows 10 щелкните правой кнопкой мыши логотип Windows в левом нижнем углу и выберите Диспетчер устройств. (Вы можете получить это через Панель управления в более ранних версиях Windows, и я понятия не имею, как это сделать на Mac.)

Щелкните «Сетевые адаптеры», чтобы открыть их список. Найдите тот, на котором написано Wireless, и дважды щелкните по нему.Откроется диалоговое окно с несколькими вкладками. Щелкните Драйвер, затем щелкните кнопку Отключить, подождите несколько секунд и щелкните Включить.

Обратитесь к своему Интернет-провайдеру.

Если ничего из вышеперечисленного не помогло, проблема может быть на стороне вашего интернет-провайдера. Если у них в настоящее время происходит сбой в обслуживании, они часто отмечают это на своем веб-сайте. Конечно, если служба не работает, вы не сможете проверить это со своего компьютера. Но если на вашем мобильном телефоне есть браузер, вы можете проверить его таким образом или позвонить по их номеру службы поддержки клиентов (вы можете запрограммировать это в свой телефон, если на нем нет браузера).Даже если у них нет сбоев, их представители службы технической поддержки могут предоставить более подробные инструкции по восстановлению работы вашего соединения.

СОВЕТ: Если вы дойдете до этого момента, вас часто попросят войти в настройки администрирования вашего маршрутизатора. Вы можете быть готовы к этому, если сохраните данные для входа где-нибудь на вашем компьютере. Обычно вы можете найти URL-адрес администратора (это может быть IP-адрес), имя пользователя и пароль на наклейке на вашем маршрутизаторе или вам может потребоваться перейти на веб-сайт производителя, чтобы получить эту информацию.

Вам также может быть интересно:

Расширьте свой сигнал Wi-Fi для более надежного подключения к Интернету

Превратите свой компьютер в точку доступа Wi-Fi с помощью программного обеспечения Connectify

Подано в: How To, Web, Wi- Fi

Если вы нашли этот пост полезным, возможно, ваши друзья тоже (подсказка, подсказка)!

Чтобы в будущем получать сообщения блога в свой почтовый ящик, заполните форму ниже.

.9 советов по предотвращению отрыва маршрутизатора

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Остановить сбои маршрутизатора до их начала.

Эрика Смита

Хрип, треск, хруст!

Нет, это не хлопья для завтрака. Это звук отрыва маршрутизатора.

Ааарх!

И это звук, когда плотник сталкивается с переделкой или ремонтом.

Отрыв может произойти порезом поперек или против волокон, порезом слишком глубоко, при использовании тупого сверла или просто нарезании скрытого дефекта. Одно можно сказать наверняка: это всегда произойдет в самый неподходящий момент. Хотя полностью избежать этого нельзя, вы определенно можете свести к минимуму вероятность отрыва, следуя некоторым простым методам и мерам предосторожности, не добавляя много времени или затрат на свои проекты.

Обратите внимание на направление зернаВизуализируйте перо, отрезанное фрезером. Конечно, это будет беспорядок, но дело в том, что когда вы наносите удары по волокну (см. Фото слева), дерево реагирует как перышко. Зерно идет прямо во вращение долота. Волокна древесины могут схватиться и разорваться перед распилом, что приведет к разрыву.Но когда вы запускаете фрезер с зерном (см. Фото справа), вы получаете ровный срез. | Подача заготовки таким образом, чтобы направление волокон совпадало с вращением долота, — это все равно, что неправильно провести пальцем по перышку. Неприятный разрыв — почти верное дело.Переверните край доски за край, чтобы изменить направление, в котором волокна встречаются с фрезой.Теперь зерно движется в том же направлении, что и вращение долота. В результате вы получите гладкий срез без проблем с отрывом. |

Сделайте очень легкий финальный пасПопытка получить чистое лезвие за один проход вызывает проблемы с отрывом. Вместо того, чтобы играть с дорогой деревяшкой, найдите время, чтобы сделать как минимум два прохода: один тяжелый пас и очень легкий финальный пас. Поскольку последний проход — это просто бритье, у сверла гораздо меньше шансов захватить и порвать волокна древесины. У вас получится гладкая поверхность, даже если текстура будет неправильной. |

Используйте направленную вниз спиральную коронку для обрезки заподлицоСпиральные насадки, режущие вниз, нажимают на поверхность древесины.В результате получается чистый рез без разрывов. Спиральные сверла с направленной вниз резкой особенно хорошо подходят для обрезки или резки тонкого шпона, меламина, ламината и дерева с высокой фигурой. |

Используйте забор с нулевым просветомЗабор с нулевым зазором поддерживает древесину, когда она подается в фрезу, что затрудняет раскалывание древесины. Чтобы сделать упор с нулевым зазором, установите фрезу на нужную высоту и глубину. Если у вас есть съемные ограждения, включите маршрутизатор и медленно вставьте входную сторону ограждения в фрезу. Если у вашего забора неподвижная поверхность, закрепите временные ограждения с обеих сторон. При работающем фрезере ослабьте зажимы на подающем упоре настолько, чтобы они медленно задвигались во вращающуюся коронку. | |

Разорвать и начать зановоИногда у вас нет выбора, кроме как сократить убыток и создать новую деталь.В других случаях вы можете позволить себе обрезать кусок и начать все сначала. Просто оторвите немного поврежденный край и снова обработайте его. Когда я работаю с деревом, которое, похоже, может вырваться, я стараюсь дать себе немного места для маневра, отрезая кусок шире, чем мне нужно, а затем разрывая его до нужного размера после того, как я успешно обработал край. |

Прекращение продувки конечного зернасBacker BoardСначала выполните фрезеровку торцевых волокон и используйте подкладную доску.Это лучший способ снизить ваши шансы на подачу углового. Подложка поддерживает разрез, поэтому угол не может оторваться. Убедитесь, что толщина подложки не меньше толщины обрабатываемой детали. Соедините детали вместе для получения прочной опоры. |

Сделайте несколько пропиловМаршрутизация против волокон может быть неизбежной.На некоторых краях зерно меняет направление, так что вам не победить. Если у вас появляется надрыв по краю — или даже если это выглядит так, — делайте серию надрезов через каждые пару сантиметров. Это приведет к тому, что занозы сломаются в вырезе, прежде чем они смогут испортить ваш профиль. Лучший способ сделать врезной надрез — это плотно прижать один конец доски к выходному упору, а другой конец — подальше от вращающейся насадки. Прижмите доску к забору, затем вытащите ее.Переместите доску на дюйм или два вперед и повторите. |

Сделайте мелкие пропилы для лазанияИзменение нормального направления подачи фрезы на обратное называется резанием на подъеме. Резка с подъемом может включать движение ручного фрезерного станка по часовой стрелке или толкание дерева слева направо по столу фрезера.Подрезка подъема почти всегда исключает вырывание, но также затрудняет управление маршрутизатором. Это связано с тем, что заготовка подается в том же направлении, в котором вращается сверло, поэтому сверло хочет захватить древесину и тянуть. Это делает лазание потенциально опасным. Не рекомендуется для большинства маршрутов. Тем не менее, если вы будете следовать нескольким правилам, срезание лазания — отличный способ преодолеть те надоедливые участки, где отрывание — это почти наверняка. Не рискуйте: — Всегда делайте очень неглубокие, легкие проходы, особенно при использовании бита. — Очень надежно закрепите дерево и / или фрезер. — Убедитесь, что бита острая. Тупая насадка захватывает и тянет, а острая режет с меньшими усилиями. — На столе маршрутизатора по возможности используйте перины, чтобы удерживать доску и не позволять ей убегать. -При использовании ручного маршрутизатора плотно зажмите приклад. Если заготовка узкая, добавьте опору, чтобы фрезер не опрокинулся. — Никогда не забирайтесь на фрезерный стол, обрезая мелкие или узкие детали.Лучше вырезать профиль на большом куске и обрезать его до нужного вам размера позже. |

Сделайте надрез на зажимном приспособлении «ласточкин хвост»Лицевая зернистость может расколоться, когда вы будете врезаться в доску и выходить из нее в зажимном приспособлении «ласточкин хвост». Вместо того, чтобы иметь наготове деревянную шпатлевку, начните с легкого надрезания по всему краю доски.Осторожно перемещайте маршрутизатор внутрь и из пальца шаблона. Сделайте надрезы глубиной примерно 1/8 дюйма. Затем вернитесь и закончите. |

Рекомендации по продукту

Вот некоторые расходные материалы и инструменты, которые нам необходимы в повседневной работе в магазине. Мы можем получать комиссию с продаж по нашим ссылкам; однако мы тщательно отбирали эти продукты на предмет их полезности и качества.

.

фигурных наличников;

фигурных наличников;