Косое крепление шурупами впотай

Если у вас есть сверлильный кондуктор для таких соединений или вы только собираетесь его приобрести, наши советы помогут вам использовать его со 100%-ной эффективностью.

Подготовка деталей

Точность размеров, контроль прямоугольности. Если изделие или его часть имеет прямые углы (например, корпус или фасадная рама), распилы под прямым углом гарантируют прямоугольность сборки. Прежде чем опилить летали до окончательной длины, установите пильный диск точно под углом 90° к столу и убедитесь, что поперечный (угловой) упор также настроен на угол 90° относительно диска. Даже небольшое отклонение приведет к появлению зазоров на стыках или перекосам. Если вы используете торцовочную пилу, ее также следует точно настроить.

Тщательно планируйте работу и работайте но плану. Когда все детали выпилены, но в них еще нет отверстий, расположите их в требуемом порядке, а затем поставьте метки на задней стороне, как показано на фото внизу. Не забудьте также сделать другие метки, например для выравнивания средних перекладин относительно стоек. Затем можно приступать к сверлению косых отверстий на размеченных гранях, чтобы не сделать их случайно на лицевой стороне.

Учитывайте направление волокон. Желая обеспечить максимальную прочность, располагайте отверстия в деталях так, чтобы шурупы входили в смежную деталь поперек волокон. Избегайте вворачивать их в торец, как показано на фото внизу.

Шурупы, ввернутые в торец, не сделают соединение прочным. Сверлите косые отверстия в перекладинах, чтобы ввернуть шурупы в кромки стоек поперек волокон.

Сверление косых отверстий-карманов

Правильно настройте глубину сверления. Чтобы соединения были прочными, отрегулируйте положение стопорного кольца по рекомендациям изготовителя. Между направляющим кончиком ступенчатого сверла и торцом детали должно оставаться около 3 мм (см. рисунок внизу). Каждый раз, начиная работу со сверлильным кондуктором, проверяйте настройки, чтобы не сделать слишком глубокие отверстия.

Чем больше обороты, тем лучше. Сетевая электродрель делает более чистые отверстия, чем аккумуляторный шуруповерт, так как с ней сверло вращается намного быстрее. Многочисленные сколы и заусенцы на краях отверстий-карманов указывают на то, что сверло затупилось. Имейте наготове запасное сверло, чтобы продолжить работу, если первое потеряет остроту.

Облегчите работу сверла. Перед сверлением напылите из аэрозольного баллона так называемую сухую смазку, например Bostik DriCotc, чтобы уменьшить трение и увеличить стойкость режущих кромок. Сделав примерно 20 отверстий, повторите процедуру.

Чаше удаляйте стружку. Пройдя отверстие наполовину, вынимайте сверло из направляющей втулки, чтобы удалить стружку и опилки, затем продолжайте сверление. Это позволит уменьшить трение, приводящее к нагреву и быстрому износу сверла.

Учитывайте толщину деталей. Соединяя две доски разной толщины кромкой к кромке или торцом к кромке, настраивайте глубину отверстий-карманов в соответствии с толщиной более тонкой детали. Если соединения делаются торцом к пласти или кромкой к пласти (например, при креплении крышки к царгам), настройка производится по толщине детали, в которой будут расположены отверстия-карманы, независимо от того, какая из деталей тоньше, а при сборке используют, если необходимо, более короткие шурупы.

Сборка соединений

Правильный выбор шурупов. Шурупы с крупной резьбой лучше применять для мягких пород, таких как сосна или тополь, а также для хвойной фанеры; мелкая резьба предназначена для твердых порол и березовой фанеры. Длина шурупа определяется толщиной деталей (см. таблицу).

Соединяя царги с крышкой, обеспечьте некоторую свободу для шурупов, чтобы они могли немного смещаться в направляющих отверстиях, когда крышка будет менять свои размеры из-за колебаний влажности. Для этого просверлите косое отверстие-карман, как обычно, затем вверните шуруп в царгу до конца. Выверните его и рассверлите направляющее отверстие, чтобы увеличить его диаметр на 2-3 мм. Наконец прикрепите сборку из ножек и царг к крышке.

Большая часть шурупов для косых отверстий имеет широкую головку с так называемой пресс-шайбой для увеличения площади контакта с дном отверстия. Но выпускаются также шурупы с небольшой цилиндрической головкой, подходящие для неглубоких отверстий, из которых головка с широкой пресс-шайбой будет выступать над поверхностью. Для садовой мебели и построек выбирайте нержавеющие или оцинкованные шурупы. Никогда не применяйте в косых отверстиях обычные шурупы для гипсокартона — они легко ломаются при ввинчивании, а их коническая головка может расколоть дно отверстия.

Не забывайте про клей. Соединения будут довольно прочными, даже если скрепить детали только шурупами, но дополнительное склеивание помогает предотвратить раскрытие стыков из-за сезонных колебаний влажности.

Фиксируйте детали, перед тем как ввернуть шурупы. Сборка соединений производится на ровной плоскости. Если возможно, плотно стяните летали поперек стыка, чтобы они не сдвинулись при вворачивании шурупов. Прижмите их к рабочей поверхности, чтобы выровнять передние стороны. Если одна из деталей должна иметь отступ (платик), подложите снизу подкладку соответствующей толщины. Соединяя детали кромкой к пласти, как при сборке стола, всегда надежно фиксируйте их струбцинами, прежде чем ввернуть шурупы.

Регулируйте усилие затяжки шурупов. Несмотря на то что импульсный шуруповерт очень удобен для работы с обычными шурупами, избегайте пользоваться им при сборке соединений с косыми отверстиями. Так как вы не можете видеть головку шурупа в глубине, высокий крутящий момент способен легко разрушить дно отверстия-кармана. Применяйте обычный аккумуляторный шуруповерт с фрикционной муфтой, регулируя усилие так, чтобы стык плотно сомкнулся, а детали не были повреждены.

Возможно, Вас заинтересует:

Кондуктор для создания соединений «косой шуруп» своими руками

Здравствуйте, уважаемые читатели и самоделкины!Эта статья будет интересна всем, кто работает с деревом, а особенно создает деревянные конструкции.

В ней, автор YouTube канала «Cactus! workshop» расскажет Вам, как решить проблемы создания соединения деревянных деталей на «косой шуруп». Именно для этого автор создал специальный кондуктор.

Карманные отверстия — это очень простой и быстрый способ соединения деревянных деталей, но сами крепления очень трудно найти даже в Европе, к тому же они очень дорогие. Вместе с тем попытаться создать свою версию крепления для карманного отверстия не так уж трудно, — убеждает своих читателей автор статьи.

Материалы.

— Обрезки из плиты МДФ

— Досточки

— Двусторонний скотч.

Инструменты, использованные автором.

— Шуруповерт

— Ленточная пила

— Струбцины

— Напильник.

Процесс изготовления.

Итак, для начала автор покажет, как выглядит это самое карманное соединение. Сделает пробное отверстие в ненужной доске, а затем разрежет ее на ленточной пиле.

Вот так выглядит соединение в продольном разрезе. И так устанавливается шуруп, его шляпка прячется в отверстии, но при этом жестко соединяет детали между собой.

Для этого Вам потребуется сверло с таким вот своеобразным удлинением на конце. Но его у Вас нет! На это и рассчитано, чтобы Вы опустили руки и… купили недешёвое сверло.

Попытка использовать два сверла разного диаметра едва ли сработает. Толстое сверло не пройдёт под таким острым углом.

В то же время, более тонкое сверло окажется недостаточно длинным, и вы упрётесь в край доски.

Но во многих случаях у мастера есть доступ к обеим сторонам деревянного изделия. Так почему бы не просверлить отверстия с двух сторон? — начинает раскрывать свой секрет автор.

В качестве демонстрационного материала умелец использует два деревянных бруса. Однако он не станет склеивать их, чтобы сохранить себе возможность затем разделить их и осмотреть их внутреннюю часть.

Мастер использует болты, чтобы сохранить жесткое совмещение деталей.

Он проверяет, чтобы все стороны заготовки были параллельными. Если это не совсем так, следует выровнять заготовку с помощью циркулярной пилы, так чтобы все углы стали 90 градусов.

Затем автор собирается вырезать вот этот участок под углом, для того, чтобы туда можно было вставить обрабатываемую деревянную деталь.

Проверяет размеры, делает шаблон. Мастер размечает будущие отверстия, и набрасывает контуры бумажного лекала для бруса.

Он намерен зайти сверлом по осевой линии, следовательно, ему потребуется совместить вот эти две линии. При этом умелец отмеряет угол в 15 градусов, под которым впоследствии будет крепиться деревянная деталь.

С помощью лекала он отмечает участок на доске и переносит линии.

Далее он сверлит направляющие отверстия для обоих свёрл. А вот это та линия, вдоль которой будут располагаться отверстия. Далее мастер переходит к сверлильному станку, проверяет, чтобы он был точно настроен, плотно зажимает брус струбцинами. И сверлит одно отверстие 10-мм сверлом, а лежащее на противоположном торце — 6-ти мм сверлом.

Теперь вырезает лишний сегмент и проверяет схождение центров сверл.

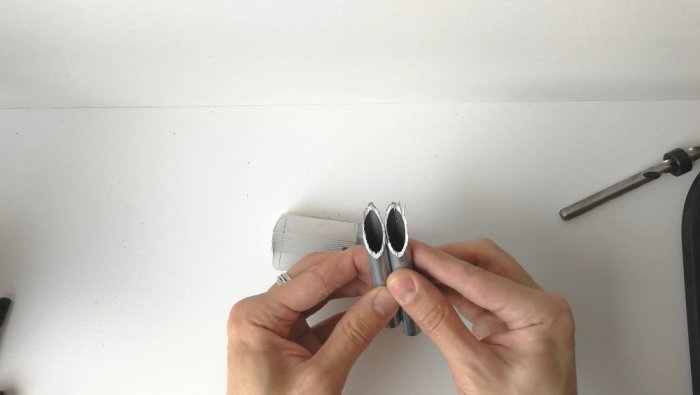

Для данного образца он собирается применить алюминиевые втулки, поскольку этот материал у него сейчас под рукой. Но в принципе, замечает автор, лучше использовать стальные. Они надёжнее.

На следующем этапе умелец вставляет в разъёмы алюминиевые муфты соответствующего диаметра — 10Х1 мм. с одной стороны и 6Х1 с другой.

Все лишние элементы муфты, выступающие за пределы деревянного корпуса, срезаются, а места спилов шлифуются.

Теперь необходимо зафиксировать, прижать крепление к заготовке, чтобы обеспечить ровную, параллельную плоскость. Для этого придется обрезать вторую сторону кондуктора.

Абсолютная параллельность должна особенно выдерживаться в том участке, где сверло уже почти соприкасается с заготовкой. Затем мастер прижимает вторую деревянную деталь. На этом этапе уже идёт сверление двух отверстий. Желательно начать сверление малым сверлом, чтобы избежать разрывов, но по большому счёту это не так уж важно.

Такое крепление функционирует лучше, чем какое-либо другое. Оно позволяет останавливать ограничитель на любой глубине, на которой Вы хотите, чтобы сидела головка шурупа.

Быть может читатели подумают, что это крепление применимо только для 16-ти миллиметровых досок. Отчасти это так. Именно для такой толщины доски построил свою пробную модель автор.

Однако, — упреждая вопрос, комментирует автор, — это приспособление может быть использовано также для толщины доски от 30 до 16 мм.

Для того, чтобы сделать крепление под другую толщину доски, важно просто тщательно совместить режущий инструмент, в данном случае сверло, с центром доски.

Самый главный плюс такого крепления, помимо его прочности, это гибкость — шуруп можно загонять на любую глубину. И это замечательно, когда имеешь дело с мягкими сортами дерева или если хочется использовать винты с потайной головкой. Тогда просто нужно оставить больше материала со слабой стороны бруска, чтобы тот не лопнул. А для пущей безопасности можно даже вставить внутрь шайбу (кольцевую прокладку).

Спасибо автору за идею!

Это всё, счастливого Вам творчества!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Приспособление для соединения мебельных элементов на » косой саморез » из Китая в AliExpress

Посмотреть цену

Немножко о существующих видах мебельных соединений.

При сборке мебели применяют разные типы соединений деталей и узлов. Это шип – паз, шканты, “косой шуруп”, прямой саморез или же конфирмат. Все начинающие столяра, или просто любители мастерить мебель своими руками, для своего домашнего обихода, к каковым приписываю и себя, начинают познавать азы и навыки в столярном деле, с классического соединения шип и паз.

И такая работа делается ручными инструментами, ножовкой, пасовкой, стамеской, что бы приобрести практические навыки в обращении с инструментом, твердость руки, развитие глазомера, чувствовать материал, полюбить столярное дело, только пройдя такую подготовку, становятся настоящими мастерами. Да я люблю работать с массивом, запах стружки, опилок, дерева он придает даже какую то романтику.

Но в наше время приходится работать и с современными материалами, без романтических запахов, а даже наоборот, таковы реалии современного бытия. Наша жизнь уже не представляется без корпусной мебели из ДСП, и мы делаем и покупаем разные приспособления для ее сборки.

Одним из распространенных видов соединения при сборке корпусной мебели, есть шканты и конфирматы. Я люблю, так сказать, чистое соединение, мы видим только ДСП и ни каких пластиковых или деревянных накладок, или заглушек. Вот для таких требований и применяется соединение на шкант.

Для соединения на шкант применяются разные приспособления, самодельные, покупные, бюджетные и дорогие. Я в своей статье ” Набор мебельных наколок ответок для соединения на шкант ” описал недорогие но работоспособные приспособления под разные диаметры шкантов. Соединение мебельных деталей на шкант требует значительного времени, но гораздо меньше, чем шип и паз. И применяется в видимых узлах мебельных элементов, крепкое и надежное соединение.

И наконец современное соединение узлов мебели, как принято говорить, на “косой шуруп”, или саморез. Это быстрое и надежное крепление, но требующее специального приспособления. А такой дивайс можно заказать из Китая в магазине Алиэкспресс.

Соединение на “косой шуруп” применяется в основном, в моей практике, в невидимых местах, при сборке какого нибудь каркаса или основы, занимает минимум времени, по сравнению с сборкой на шкант. Можно собирать и видимые элементы мебели на такое соединение, просто оставшиеся видимые отверстия заглушить специальными заглушками, пластиковыми или деревянными, их можно так же купить на AliExpress, под любой цвет дерева. Фишка такого соединения, быстрота в работе и надежность крепления.

Комплектность посылки из Китая с приспособлением для соединения на “косой шуруп”.

Приспособа под косой шуруп – саморез.

Ступенчатое сверло диаметром 9 , 5 мм.

Ограничитель глубины с шестигранным ключом.

Длинная бита.

Картонная коробка.

Описание и как работает китайское приспособление купленное в Алиэкспресс.

Сама приспособа из алюминия, качественного изготовления, достойного фирменного, при этом в адекватной цене. Состоит из двух разборных частей. Базовая часть с двумя косыми отверстиями, в отверстия вставлены и фиксируются гуженнами под шестигранник, направляющие для сверла диаметром 9 , 5 мм. В верхней части базы есть два отверстия, напротив косых, для выхода стружки при сверлении. Подвижная часть движется по направляющим, и имеет ход в 50 мм., может фиксироваться в любой точке, двумя болтиками с флажками, для удобства фиксации без ключа.

Такой дивайс позволяет соединять заготовки толщиной до 50 мм. В комплекте идет ступенчатое сверло 9 , 5 мм, и на конце имеет тонкое сверло под толщину самореза, вот почему и ступенчатое. На подвижной части есть качественная градуировка до 50 мм, и стрелочка, например нужно соединить ДСП 16 мм, выставляем шкалу 16 мм напротив этой стрелочки, фиксируем болтиками с флажками, и можем работать с материалом такой толщины.

Перед применением дивайса, заводим сверло в отверстие, и не доходя режущим концом до металла движущейся части, на два миллиметра, фиксируем ограничитель глубины на сверле, таким образом не будет сверлиться металл подвижной части.

Устанавливаем приспособу на заготовку, упираясь в ее край подвижной частью, и фиксируем струбциной. Сверлим два отверстия, переставляем вдоль кромки и сверлим снова, столько считаем нужно для надежного крепления.

Затем шуриком с длиной битой из комплекта, скрепляем две детали саморезами, типа крэг, или с плоской шляпкой. На видимые отверстия в деталях, ставим пластиковые заглушки, но есть и деревянные разных пород дерева, их также можно заказать на Алиэкспресс. Такой процесс сборки мебели происходит быстро, можно собрать каркасы из деревянных брусков, фанеры, ДСП , МДФ , полки, столы, тумбочки и многие другие столярные изделия с надежным качеством крепления деталей. Вот такое оно современное соединение на “косой саморез”.

Как купить дешевле китайское приспособление в магазине AliExpress.

Да безусловно приспособление для соединения на “косой шуруп“, удобное и функциональное при сборке мебели и любого листового материала. И оно пригодится не только профессионалам, но и мастерам любителям, делать мебель для своих нужд. Цена на этот дивайс, я считаю приемлемой для каждого, но можно еще сэкономить, просто купив данный инструмент через сервис кэшбэк и бесплатные промокоды. Начинайте экономить уже прямо на покупке этого приспособления.

Отзывы о приспособлении для сборки мебели на “косой шуруп”.

Классная приспособа, облегчает жизь.

Хорошая приспособка, даже пару раз в год использовать, должна быть в наборе.

Класс, хорошая приспособа, а главное дешевле чем аналоги известных фирм.

Это часть отзывов от реальных пользователей данного дивайса, и я присоединяюсь к этим комментариям. Качество и чистота изготовления приятно удивляет, а так же доступная ценовая политика. Облегчение при сборке мебели ощутимое, в разы снижается затрата времени сборку. Радуют скидки. Ну и как всегда заказал из квартиры, и доставили в квартиру, сэкономил не только деньги, но и время, а это практически одно и то же.

Самодельный кондуктор из термоклея для соединения на «косой шуруп»

Здравствуйте! Когда-то давно, для своих домашних самоделок, я изготовил кондуктор для соединения на косой шуруп.

На вид он не очень, но со своей задачей справляется отлично. Для изготовления понадобился отрезок трубки и термоклеевой пистолет.

И вот я решил немного модернизировать свой кондуктор и изготовил новый. Материалы и функциональность практически не изменились, а вот внешний вид значительно улучшился. Встречайте! Кондуктор на косой шуруп, версия 2.0.

В сравнении со старым кондуктором

Материалы и инструмент

Для изготовления мне понадобилось:

- Стальная трубка.

- Термоклеевые стержни.

- Металлические уголки.

- Лента-скотч алюминиевая.

Инструменты:

- Ножовка по металлу.

- Ножницы по металлу.

- Наждачная бумага.

Изготовление кондуктора

Для трубки я использовал металлический уголок. Внутренний диаметр 9.1 мм.

Сверло я заказывал в Китае. Диаметр сверла 8,9 мм.

Сверло входит с небольшим люфтом.

Отпиливаю лишнее от уголка.

Трубку разрезаю под углом 75 градусов.

Получилось 2 трубки.

Немного отшлифовал наждачной бумагой.

Зачистил трубки и отложил в сторону. Самая сложная часть закончена.

Приступаю к изготовлению формы для заливки. Для этого взял 2 металлических уголка

согнул одну из сторон под 90 градусов и обрезал ушки.

Получившуюся форму обклеил алюминиевым скотчем.

Следующим шагом нарезаю стержни для клеевого пистолета. Укладываю их в форму.

Беру еще один кусок алюминиевого скотча и приклеиваю на него форму. Когда клей расплавится, это не даст ему вытечь из формы.

Беру старую сковородку, размещаю в ней форму и закладываю кусочки термоклея. Сразу не нужно класть слишком много, т.к. клея может оказаться слишком много и он начать вытекать из формы.

Поставил выпекаться. Температура 200 градусов. Соль, сахар добавлять по вкусу)

Когда первая партия расплавится, добавил еще клея. Всего добавлял 2 раза.

Когда весь клей расплавился, убрал пузырьки воздуха зубочисткой.

Кондуктор готов. Оставил в духовке, что бы он остывал равномерно.

Клей застыл и самое время проверить кондуктор в действии.

Фиксирую струбциной и сверлю.

Получилось достаточно неплохо. Входные и выходные отверстия получились на одном уровне.

Соединение получилось ровным и прочным. Разломать руками у меня не получилось.

Подведя итоги, скажу, что кондуктор получился рабочим. Со своей задачей справляется не хуже оригинала. А если сравнивать их стоимость, то мой кондуктор явный фаворит. Изготавливать такой кондуктор или нет, оставляю выбор за вами.

На этом все. До новых встреч!

Смотрите видео

Соединение КОСОЙ шуруп — Столярное дело

Приспособа имеет право на жизнь конечно , но это близко не подобие оригинала от Крега например,

У крега — легко регулируется за счет передвижного упора от края толщина соединяемой заготовки. тут упор захреначен на саморезы.

У крега — на приспособе есть доп.площадка для креговской же струбцыны с круглой пятой (очень классной кстати я себе вторую куплю обязательно, очень они мне понравились) для работы совместно с приспособой, скорость засверливания В РАЗЫ увеличивается.

Вообщем — неудобный, зато бесплатный аналог — покатит под пиво.

Еще один минус — самопал с уголком на шурупах — невозможно поставить в уже собранное соединение , на креговском — упоры сьемные.Снял и втыкай в уже готовый каркас например для доп.укрепления.

Потом у крега — идут еще и клампы которые прямо в засверленное отверстие вставляются и не позволяют соединяемым деталям сдвигатся друг относительно друга. И соединение получается «заподлицо».

Насчет толщины заготовок — есть аналогичная приспособа с индексом HD — она для толстых (более 36 мм) заготовок. Но и под нее сверла и саморезы — других размеров.Не знаю не пользовал, у меня думаю обычная до 40-50 мм легко соединит, а больше мне и не надо.

Замена сверла от крега — без комментариев.Фирменное сверло тысячу засверливаний легко выдержит думаю. Хотя бывает что ломается кончик у сверла, встречал такие случаи в инете. Мои пока не сломались.

Насчет саморезов — если не хочется покупать саморезы от крега — можно подкладывать хотя бы шайбу под «черные» саморезы. Будет близкий аналог.

Оригинальное соединение получается достаточно прочное — зря тут про «плотницкие» соединения упоминают…

Соединение на креги — побило соединения на домино между прочим по прочности по тесту авторитетного журнала для столяров.

Ну конечно там не китайские каленые шурупы черные которые как спички ломаются а нормальные фирменные креговские.

За видео — лайк!

Наждак шикарен.