инструкция по применению, состав, отзывы

Известно, что бетон является главным строительным материалом, к которому есть одно требование – быть прочным после затвердевания. Но в процессе заливки, то есть, использования на строительной площадке, к бетонному раствору предъявляются и другие требования. Он должен быть пластичным с хорошими адгезионными свойствами. Именно эти качества создаются с помощью пластификаторов – жидких или порошкообразных. Все эти материалы делятся на группы. К первой группе и относится пластификатор С-3.

Процесс производства этого материала непростой. По сути, это синтез целлюлозных соединений на основе сульфированных нафталинформальдегидных поликонденсатов. В результате синтеза получаются так называемые поверхностно активные вещества (ПАВ), которые снижают водопоглощение бетонной смеси, что приводит к увеличению качества конечного результата.

Все дело в том, что для создания качественного бетона надо строго придерживаться его рецептуры. В ней указывается такое количество воды, которого бы хватило, чтобы в точной пропорции размешать цемент. Но такой бетонный раствор быстро становится каменем, а значит, изготавливать его надо будет небольшими партиями, что увеличит время строительства.

В ней указывается такое количество воды, которого бы хватило, чтобы в точной пропорции размешать цемент. Но такой бетонный раствор быстро становится каменем, а значит, изготавливать его надо будет небольшими партиями, что увеличит время строительства.

Чтобы раствор быстро не затвердевал, добавляется пластификатор для бетона. Можно, конечно, добавить и воду, делая смесь жидкой. Но большое количество воды внутри бетонной массы – это снижение ее качества (снижение марки бетона), особенно прочности. Пластификатор увеличивает подвижность раствора, но качество не снижает.

Инструкция по применению

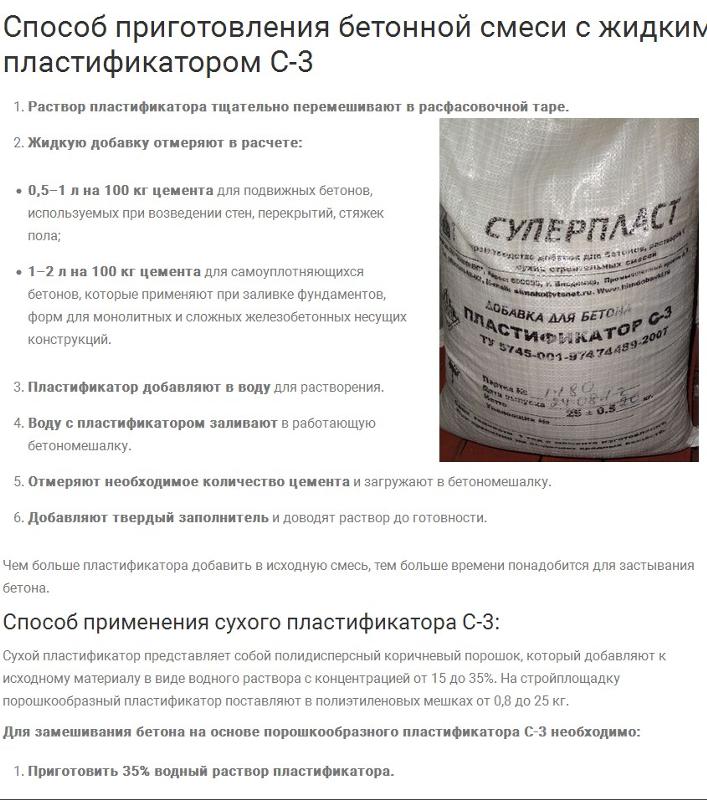

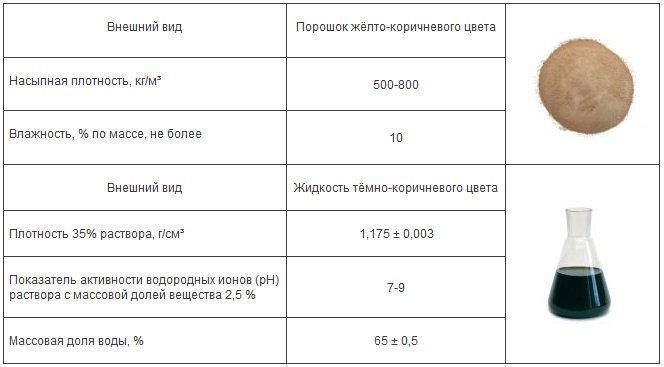

Суперпластификатор С-3 на рынке присутствует как жидкость, так и как порошок.

- Жидкая разновидность – это вязкая масса цвета кофе с плотностью 1,16-1,2 г/см³. На рынке продается в пластиковых ведрах или канистрах объемом 0,5-20 литров.

- Коричневого цвета порошок, расфасованный по мешкам из полиэтилена весом от 0,8 до 25 кг.

Жидкая суспензия – это готовый к применению суперпластификатор С-3. Его перед внесением в бетонный раствор перемешивают внутри собственной тары до однородного состояния. Что касается порошка, то его придется приготовить до жидкого состояния, размешав водой. При этом в паспорте материала четко указывается дозировка воды на вес порошка.

Его перед внесением в бетонный раствор перемешивают внутри собственной тары до однородного состояния. Что касается порошка, то его придется приготовить до жидкого состояния, размешав водой. При этом в паспорте материала четко указывается дозировка воды на вес порошка.

Приготовление порошка

Пластификатор С-3 сухой надо разводить чистой водой внутри чистой тары. Пропорции материалов: 366 г пластификатора, 634 г воды. То есть, получится 1 кг готовой смеси. Отмерять эти показатели до максимальной точности в условиях строительной площадки практически невозможно.

Поэтому соотношение берется пропорциями 1:2. Для ускорения приготовления производители рекомендуют использовать для разведения порошка теплую воду с температурой от +30 до +90С. Разведенный раствор оставляют на 24 часа, чтобы он настоялся. После чего его можно уже использовать для приготовления бетонной смеси.

Приготовления бетонного раствора

Инструкция по применению пластификатора достаточно проста. Ведь это всего лишь добавка. Но необходимо четко понимать, что существует последовательность приготовления бетонного раствора.

Ведь это всего лишь добавка. Но необходимо четко понимать, что существует последовательность приготовления бетонного раствора.

- Сначала внутрь барабана бетономешалки заливается вода и пластификатор.

- Затем засыпается необходимое количество цемента.

- Все это вращается до образования однородной цементной смеси.

- Последними засыпаются наполнители (песок и щебень) в нужных пропорциях.

Но тут встает другой вопрос, сколько суперпластификатора С-3 надо влить в бетонную массу. Все зависит от того, где будет использовать бетон, в каких конструкциях здания. Если изготавливается подвижный тип бетона, который используется для заливки половых стяжек, перекрытий и даже стен, то добавляется 0,5-1,0 литра из расчета на 100 кг цемента.

Если изготавливается самоуплотняющаяся разновидность бетонного раствора, она предназначается для фундаментов, то на тоже количество цемента надо будет влить 1-2 кг пластификатора. Учитывая эти соотношения, можно легко подсчитать объемный показатель материала в килограммах сухого вещества и в литрах готового.

- Расход сухого вещества на 100 кг цемента производится из расчета 0,5 кг. При процентном содержании порошка в смеси приблизительно 35% дает возможность сделать пересчет на массу смеси. То есть, 0,5х100/35=1,43 кг готового жидкого материала.

- Можно перевести массу в литры, для чего придется использовать плотность вещества, которая составляет в среднем 1,192 г/см³. Получается: 1,43/1,192=1,2 литра.

Обращаем внимание, что суперпластификатор С-3 относится к третьему классу опасности, поэтому все работы, связанные с его приготовлением или добавлением в бетонный раствор, должны выполняться в защитных перчатках. Безопасность дороже всего.

Алгоритм подготовки модифицирования

Рекомендуется проводить подготовку для кладки или других целевых предназначений, используя стройматериалы соответствующие стандартным нормативам. При смешивании лучше делать корректировку опытным путём, добиваясь связки. Экспериментирование и продолжительность смешивания, зависит от требований технологического процесса.

Создавая однородную массу на основе модификатора, нужно провести своеобразное исследование:

- соединение для проверки лучше делать в отдельной ёмкости;

- учитывая выполнение запланированных задач, надо знать определённое количество добавления разбавленного модификатора.

Таким образом можно вычислить время твердения и определение необходимого количества присадки. Система определения нужного объёма сухой примеси схожа с вышеописанными действия, лучше провести небольшой эксперимент и быть полностью уверенным в правильном подборе. Необходимо, разбавить присадку, выяснить время затвердения, отталкиваясь от вида строительных задач. Основной процесс приводящий к твердению связки и превращению его в цементный камень — это гидратация, при которой безводные клинкерные минералы (C2S и C3S) образуют гидро-силикаты кальция, в результате чего цементный клей начинает густеть, схватываться и твердеть. Окончательную силу крепости камень наберет лишь по прошествии 3 — 5 лет. Можно воспользоваться готовым соотношением указанных в инструкции, это один к двум.

Можно воспользоваться готовым соотношением указанных в инструкции, это один к двум.

Профессиональные мастера стараются в точности рассчитать норму с максимальным вниманием к качеству. Современные инновационные добавки повышают требуемые характеристики

Достичь отличных результатов можно при правильно составленных соотношениях. В результате можно максимально приблизиться к идеальному водо-цементному отношению, значительно повысив крепость, водостойкость, текучесть при сохранении удовлетворительного соотношения качества и цены материала. Отсюда вывод: отказ от классификации на сегодняшний день выглядит неразумно как с финансовой, так и с технической точек зрения.

Марки пластификатора С-3

Одним из ярких представителей этой пропитки для бетона является пластификатор марки Cemmix Cemplast. Это универсальная добавка, которую используют во всех видах цементных и бетонных растворах. При этом в конечном итоге получаются смеси без водоотведения и расслоения.

Вот только несколько видов бетонных изделий, куда пластификатор «ЦемПласт» может добавляться. Это к вопросу, для чего нужен:

Это к вопросу, для чего нужен:

- товарный бетон;

- железобетонные изделия;

- цементные штукатурки;

- для цементного раствора на пористых наполнителях;

- шлакоблоки и тротуарная плитка;

- стяжки густые, наливные полы, стяжки по теплым полам.

Отзывы потребителей говорят о том, что марка этого пластификатора одна из самых лучших. Потому что рынок заполонила китайская продукция в мешках.

Компоненты бетона

Тротуарная плитка эксплуатируется в довольно сложных условиях. Она должна быть прочной, обладать высокой устойчивостью к различным проявлениям внешней среды и истиранию. Поэтому к используемому сырью предъявляются особые требования. Традиционно в состав бетонной смеси для тротуарного покрытия входят цемент, песок, щебень или гравий, вода и добавки, в частности пластификаторы. От технических характеристик этих материалов во многом зависит качество и свойства конечного продукта. Поговорим о каждой составляющей формовочной смеси более подробно.

Цемент как основа

Главная задача цемента – увязать все компоненты для изготовления тротуарной брусчатки в единую прочную массу. Существует много видов этого материала, но наиболее широко распространены портландцемент и шлакопортландцемент. Для изготовления брусчатки и тротуарных плиток годятся оба варианта. Причем при выборе следует ориентироваться на одного производителя и лучше покупать цемент из одной партии. Тогда не придется заниматься корректировкой состава, поскольку различные партии товара или продукция от разных заводов могут несколько отличаться по отдельным показателям, даже если марка одинакова.

Для чего нужны пластификаторы

Некоторые виды цемента наделены свойством неравномерного изменения объема при твердении. Как результат – трещины на поверхности тротуарных плиток. Проявиться это качество может в случае неправильного расчета водоцементного отношения. Так вот пластификатор поможет уменьшить расход воды, одновременно улучшив пластичность бетонной смеси и добавив готовому изделию большей прочности. А также:

А также:

- повысить плотность тротуарного покрытия;

- избавить поверхность изделий от появления белых разводов;

- сохранить цветовой оттенок;

- сделать рабочую поверхность гладкой, без раковин и трещин, так как высокая пористость плитки делает ее уязвимой к атмосферным проявлениям.

Песок и щебень

Заполнители должны быть чистыми. Основная опасность для бетона при производстве тротуарной плитки, исходящая от песка, – это повышенное содержание глинистых и илистых примесей. Нормативный допуск составляет не более 5% от общей массы.

Щебень или гравий рекомендуется использовать средней фракции с диаметром зерна 10-20 мм, относящийся к категории высокопрочных. Этим требованиям отвечает материал, полученный от переработки гранитных пород.

Вода

Что касается воды, то она должна быть чистой, не содержать посторонних включений и примесей. Нежелательно использовать холодную воду, ее нужно немного подогреть. Тогда в совокупности с применением пластификатора раствор проще сделать более подвижным.![]() Оптимальной является средняя комнатная температура.

Оптимальной является средняя комнатная температура.

Преимущества добавления пластификатора С-3

На что влияет добавка пластификатора, какие характеристики бетонной смеси изменяются.

- Увеличивается текучесть бетонного раствора в пять и более раз. Подвижность увеличивается с показателя П1 до П5.

- Уменьшается масса вносимого цемента до 17%.

- Уменьшается объем затворяемой воды до 20%.

- Улучшается структура бетонной смеси, за счет чего уменьшается время на проведение вибрации материала для удаления воздуха.

- Повышается прочность готового изделия.

- Поверхность бетонной конструкции становится гладкой.

- Повышается сцепляемость между раствором и закладными изделиями, армирующим каркасом.

- Если правильно развести бетон пластификатором и внести в готовую массу другие добавки, то можно получить в конечном итоге морозоустойчивую, влагонепроницаемую и трещиностойкую смесь.

Все эти характеристики и свойства приводят к тому, что сокращаются производственные издержки на производство самого бетона и на изготовление изделий и строительных конструкций из него. При этом даже самые простые цементные растворы с добавлением пластификатора дают возможность использовать их в самых ответственных строительных конструкциях.

При этом даже самые простые цементные растворы с добавлением пластификатора дают возможность использовать их в самых ответственных строительных конструкциях.

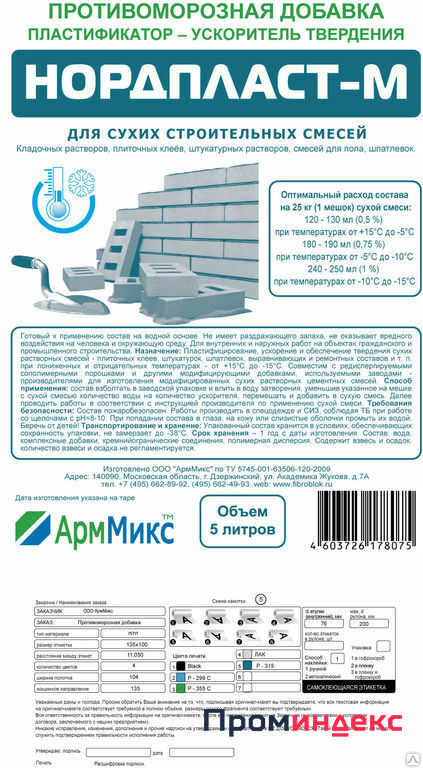

Противоморозные добавки, их функции и состав

В бетонный раствор добавляется до 10% воды, в зависимости от того, с какой целью используется раствор — для кирпичной кладки, фундамента или заливки стяжки пола.

Отвердевание бетонного раствора значительно замедляется при снижении температуры. Если температура доходит до минусовых показателей, даже не очень низких (- 3-5◦ С), вода в растворе начинает замерзать. Вследствие этого бетон практически перестает застывать. Вместо этого он просто замерзает. При размораживании он все же затвердевает, но становится рыхлым и значительно утрачивает свои прочностные характеристики.

Чтобы сохранить возможность набора бетоном прочности, необходимо обеспечить наличие в нем жидкого компонента. Антиморозные добавки способствуют этому.

В продаже есть целый ряд добавок-пластификаторов для бетонных растворов. Они улучшают диспергирование твердых компонентов раствора. Это означает, что повышается рассыпчатость цемента, песка, гравия и превращение раствора в суспензию. При этом устойчивость раствора к замерзанию повышается до -15◦ С, а также ускоряется процесс затвердевания бетонного раствора.

Они улучшают диспергирование твердых компонентов раствора. Это означает, что повышается рассыпчатость цемента, песка, гравия и превращение раствора в суспензию. При этом устойчивость раствора к замерзанию повышается до -15◦ С, а также ускоряется процесс затвердевания бетонного раствора.

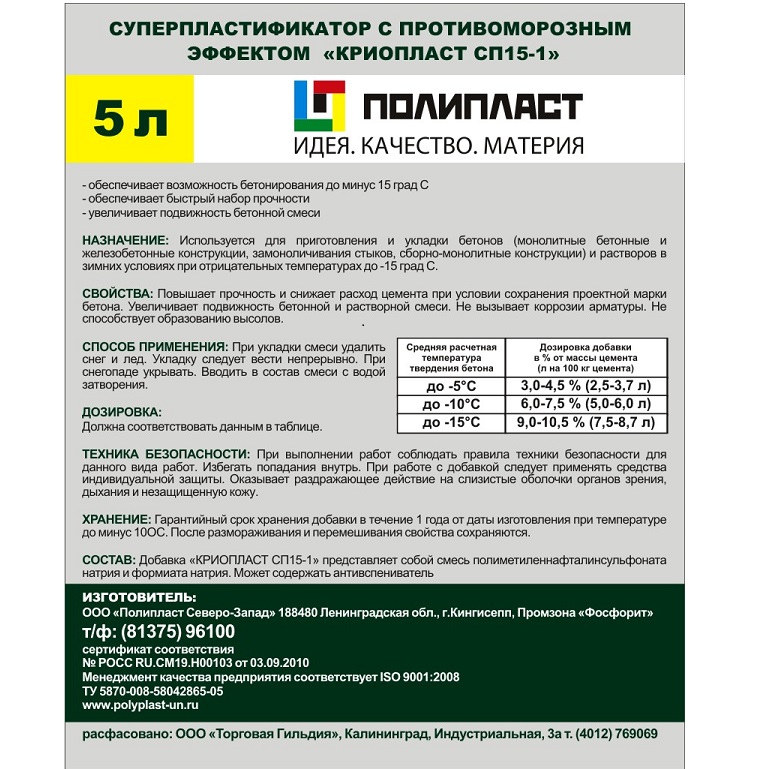

Антиморозные добавки (антифризные), пластификаторы производятся как отечественными предприятиями, так и зарубежными фирмами. Из российских продуктов можно назвать Реламикс, Полипласт и другие. Также на рынке можно найти множество продуктов китайского производства.

Проблемой антиморозных добавок в большинстве случаев является то, что они содержат хлориды, способствующие коррозии армирующих деталей. Например, когда идет закладка фундамента или стяжки с армирующей сеткой.

Суперпластификатор С-3

Сфера использования:

- для тяжелого монолитного бетона с прочностью на сжатие В15 и более;

- для монолитного строительства из мелкозернистого бетона с прочностью В10 и более;

- для тяжелых железобетонных и бетонных изделий и конструкций;

- для железобетонных и бетонных изделий с пористыми заполнителями с прочностью на сжатие В7,5 и более;

- с применением мелкого песка и других нестандартных материалов в качестве заполнителей;

- для изделий с напрягающим цементом;

- для смесей с расширяющими добавками;

- для изготовления сборных ЖБИ на разных видах цемента (ШПЦ, ПЦ и глиноземистом цементе)

Достоинства и показатели эффективности:

- получение смеси с подвижностью с П1 до П4 и П5;

- снижение расхода воды до 25%;

- увеличение срока хранения смеси на 1-1,5 часа;

- пластификатор C3 увеличивает прочность бетона на 15% (при использовании материалов со средними характеристиками) и до 40% на материалах высокого качества;

- улучшение стойкости к коррозии арматуры и её сцепления с бетоном;

- увеличение водонепроницаемости бетона до W4 и выше;

- увеличение морозостойкости до F300 и выше;

- получение однородных и связанных смесей;

- возможность безвибрационной укладки смеси и уменьшение трудозатрат при укладке в 2-3 раза;

- уменьшение температуры изотермического прогрева на 10-15 °С;

- улучшение качества поверхности вплоть до 100% отсутствия высолов;

Кроме того, с покупкой пластификатора С-3 допускается замена ПЦ-500 на ПЦ-400.

Технические характеристики:

Состав:

- полиметиленнафталинсульфонаты (олигомеры с длинной цепочкой от 1 до 25) – 80-85%;

- сульфат натрия – 7-10%;

- влага – до 10%;

- Массовая доля ионов хлора не более 0,1 в сухом веществе;

Плотность при 20°С не менее 1,17 г/см3. Показатель активности водородных ионов 2,5%, 8,0 ± 1,0рН.

Расчетная дозировка – от 0,4% до 1% от массы цемента (вяжущего в сухом виде). Точная дозировка зависит от назначения раствора, его дисперсности и содержания в нем трехкальциевого алюмината и активных минеральных добавок и определяется в лабораторных условиях. При этом подбор состава осуществляется следующим образом – состав корректируется без добавки и определяется оптимальный состав, а затем вводится суперпластификатор в соответствии с требованиями технологии. При введении добавки со второй частью воды разжижающий эффект сильнее. Эффективность добавки напрямую зависит от минерального состава раствора.

Совмещение с другими добавками с отличной от С-3 основой следует согласовывать с производителем.

Способ использования: Добавка вводится в воду затворения перед добавлением в раствор. Для приготовления раствора следует использовать материалы, удовлетворяющие требованиям ГОСТов.

Условия эксплуатации и хранения:

Упаковывается в полипропиленовые мешки с вкладышем из полиэтилена. Срок хранения и гарантия – 1 год с даты изготовления. После окончания срока действия добавка испытывается на все показатели качества и может быть использована для строительства, если соответствует ТУ. При хранении не выделяет вредных газов и веществ, но при прямом попадании раздражает кожу и слизистые, следует промыть их водой. Работать с С-3 нужно в средствах индивидуальной защиты. Хранить сухой пластификатор следует в отапливаемых и сухих помещениях с хорошей вентиляцией.

Для чего нужны добавки в бетон | ГК Омега

Добавки в бетон активно используются около двух десятков лет. Несмотря на это возникают вопросы об их необходимости.

Несмотря на это возникают вопросы об их необходимости.

Разберемся для чего нужно вводить дополнительные составы в бетон и какие основные функции выполняют добавки:

1. Уменьшают расход цемента. При этом качество бетона становится выше.

2. Ускоряют застывание раствора, что помогает выполнять строительные работы оперативнее.

3. Исключают отслаивание бетона, делают его более прочным.

4. Защищают от атмосферной коррозии и продлевают жизнь конструкции.

5. Повышают водонепроницаемые качества бетона.

В Группе компаний «Омега» есть три вида добавок для бетона, каждая из которых имеет свои особенности: пластификатор M5 Plus, противоморозная добавка М15 Plus и Пенетрон Адмикс. Поподробнее о каждом материале.

Пластификатор М5 Plus

Это присадка к бетону, универсальная в применении, так как подходит для большинства растворов с содержанием бетона.

Пластификатор М5 Plus предназначен для снижения расхода цемента, что уменьшает затраты на составляющие раствора. При этом некоторые качества бетона улучшаются: например, повышается морозоустойчивость.

При этом некоторые качества бетона улучшаются: например, повышается морозоустойчивость.

Количество добавки может варьироваться. Максимальная эффективность достигается при использовании 1л/куб.м пластификатора.

Противоморозная добавка М15 Plus

При использовании этой присадки работать с бетоном можно и в минусовую погоду до -15°С. Добавка подходит для большинства видов бетона, кладочных растворов, фасадной и дорожной плитки, др.

Помимо прямого назначения, М15 Plus также повышает марку водонепроницаемости бетона и делает его гидроизоляционным.

Добавка вводится на этапе приготовления раствора согласно инструкции замешивания бетона. Исключает образование высолов и выделения цементного молочка.

Пенетрон Адмикс

Популярность этой гидроизоляционной добавки обусловлена двумя факторами: действенностью и экономичностью.

Эффективность материала доказана не только потребителями, но и результатами испытаний. Недавние испытания в НИИБЖ им.

Пенетрон Адмикс предназначен для гидроизоляции бетона на этапе строительства. Сухая смесь разбавляется водой и вводится в уже готовый раствор, после чего перемешивается в бетономешалке.

Рабочие швы при заливке бетона рекомендуется дополнительно изолировать Пенебаром. Этих мер достаточно для обеспечения максимальной степени защиты бетона от воды.

Можно ли обойтись без добавок? Да, но только в том случае, если будущая конструкция строится в условиях мягкого климата, отсутствия грунтовых вод и с применением качественного бетона. Добиться одновременно трех факторов одновременно сложно. Для снижения негативных внешних и внутренних факторов и нужны добавки.

Пластификатор для тёплого пола – как выбрать и инструкция по применению

Бетонные смеси повсеместно используются при строительстве самых разнообразных объектов как внутри помещений, так и на улице. Однако, несмотря на доступность и простоту обработки материала, он обладает рядом недостатков, которые удается компенсировать с помощью специальных добавок. Пластификаторы для бетона позволяют использовать строительные смеси в «сложных» условиях и наделяют их дополнительными свойствами.

Однако, несмотря на доступность и простоту обработки материала, он обладает рядом недостатков, которые удается компенсировать с помощью специальных добавок. Пластификаторы для бетона позволяют использовать строительные смеси в «сложных» условиях и наделяют их дополнительными свойствами.

Чтобы понять, для чего нужны добавки для растворов, рассмотрим плюсы использования пластифицирующих компонентов.

Что такое пластификатор

Многие слышали строительный термин «пластификатор». Что это такое, к сожалению, знают не все. Итак, пластифицирующие добавки представляют собой составы специального назначения, которые добавляются в смесь с целью улучшения ее эксплуатационных свойств. Результат их введения – модификация бетона. При этом повышается текучесть, увеличивается порог морозостойкости и обеспечивается нормальное протекание процессов гидратации.

Пластификаторы для бетона – это материалы на основе полимерных веществ для сухих и жидких бетонных смесей

Специальные добавки предлагаются строительными магазинами в различных видах:

- жидком;

- порошкообразном.

Каждый вид добавок необходимо правильно смешивать с водой. Пропорции регламентируются производителем и указываются на упаковке. Модифицированная смесь с пластифицирующими компонентами содержит меньшее количество влаги. Это значительно улучшает ее качество, облегчает процесс кладки и ускоряет производство работ по заливке стяжки.

Где нельзя применять

Но есть и ограничения по применению бетона с жидким мылом. Это – конструкции с повышенными требованиями по морозоустойчивости и водонепроницаемости.

Если соблюдать правильные пропорции, жидкое мыло не снизит основных характеристик бетона, но сам процесс гидратации станет менее контролируемым. Вывод влаги через капилляры тоже замедлится.

Помните и про увеличение усадки. Расход цементного раствора несколько возрастет из-за его текучести и более плотного заполнения пор.

youtube.com/embed/n15JrRYTA4g?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Для чего нужен пластификатор

Введение пластифицирующих ингредиентов в бетонный состав позволяет поддерживать оптимальную концентрацию воды, что положительно сказывается на эксплуатационных свойствах. С повышением текучести возрастает пластичность смеси и, соответственно, повышается плотность, а также прочностные характеристики. Эти свойства особенно актуальны при производстве стяжки для обогреваемого пола, теплопроводность которой возрастает при увеличении удельного веса.

С повышением текучести возрастает пластичность смеси и, соответственно, повышается плотность, а также прочностные характеристики. Эти свойства особенно актуальны при производстве стяжки для обогреваемого пола, теплопроводность которой возрастает при увеличении удельного веса.

Пластификатор – это специальный ингредиент, добавленный в бетонную смесь. При решении ряда строительных задач он необходим, так как помогает выполнить ряд задач.

Пластификатор призван изменить или скорректировать свойства чистого бетона, улучшить его эксплуатационные характеристики не только на стадии заливки, но и готового материала

Его введение обеспечивает:

- повышение текучести смеси;

- снижение концентрации воды в цементной смеси;

- увеличение прочности бетонного монолита;

- улучшение связи бетона с арматурным каркасом;

- предотвращение насыщения влагой бетонного массива;

- стойкость к температурным колебаниям;

- снижение усадки после окончательного твердения состава.

В результате введения модификаторов достигается также:

- однородность бетонной смеси, которая не расслаивается при строительных работах;

- целостность затвердевшего монолита, который не покрывается сетью трещин;

- возможность увеличить время хранения готового состава до начала использования;

- облегченное заполнение форм и снижение трудоемкости кладки.

Основные достоинства применения пластифицирующих добавок:

- уменьшение толщины заливаемой смеси за счет ее повышенной плотности;

- обеспечение надежной защиты элементов обогрева благодаря увеличенному удельному весу и прочности монолита;

- снижение внутренних усилий, которые могут возникать в массиве при температурном расширении;

- отсутствие необходимости применения самовыравнивающихся смесей, благодаря высокой эластичности модифицированной смеси.

Не сомневайтесь, принимая решение использовать пластификатор, что это важная добавка, поможет улучшить эксплуатационные свойства рабочего состава.

Специальные добавки повышают свойство адгезии бетонных смесей с металлической арматурой и между компонентами бетона

Зачем добавлять моющее в бетон для конструкций с густой армировкой?

Если не превышать допустимого количества жидкого мыла, наблюдается устойчивость к трещинам, и готовая смесь долго не расслаивается на составляющие части. Таким образом можно продлить срок строительства, и можно замешивать цемент или бетон большими дозами, что позволяет существенно сэкономить время и силы. Жидкое мыло считают добавкой, которую трудно чем-то заменить при приготовлении таких растворов.

Зачем добавлять моющее в бетон:

- Бетоны для конструкции с густой армировкой требуют лучших проникающих характеристик

- Для приготовления керамзитобетона. В составе находится очень много крупных фракций, и тяжелого бетона, что ухудшает смешиваемость составляющих частей между собой. Для того чтобы смесь была удобной в работе, необходимо добавлять большое количество воды, что нежелательно из-за увеличения срока застывания.

- При приготовлении штукатурки, кладочных смесей с применением портландцемента. Это незаменимая добавка во время монтажа пористых блоков, для которых необходима высокая текучесть материалов, затекаемых практически во все ячейки блока.

Пластификатор

https://youtu.be/ucDOoAe9gC8

Как влияет пластификатор на эксплуатационную прочность бетонного раствора

Бетонные смеси, могут использоваться для заливки стяжки, выполнения кладки или формирования фундаментов зданий. Независимо от их назначения, введение модифицирующих компонентов улучшает свойства бетонного состава, в том числе и его прочностные характеристики.

К застывшему бетону, применяемому для решения определенных строительных задач, предъявляются конкретные требования. В частности, важно обеспечить целостность и прочность стяжки, предназначенной для обогреваемого пола. В бетонной стяжке не допускаются трещины, нарушающие целостность массива. Они создают воздушную прослойку, снижающую эффективность обогрева и способную вызвать выход из строя нагревательного элемента.

Повышение прочностных свойств смеси при введении пластифицирующих компонентов достигается следующим образом:

- специальные добавки повышают плотность смеси, в которой затруднено образование воздушных пор;

- пластификаторы снижают содержание воды, что повышает способность бетона сохранять целостность при механическом воздействии;

- благодаря повышению эластичности упрощается процесс заливки, смесь равномерно заполняет объем и снижается вероятность образования воздушных пустот.

Соотношение цемента и воды, содержащихся в бетоне, определяет его качество и прочность. Нормальное протекание процесса гидратации требует введения всего 250 г воды на один килограмм цемента. В реальных условиях вводится увеличенный объем жидкости, который превышает почти в два раза нормативный показатель. Ведь с жидкой фракцией строителям более удобно работать.

Суперпластификаторы – повышают подвижность и пластичность раствора и при этом делают его водонепроницаемым, снижают паропроницаемость

Значительная концентрация воды только повышает подвижность смеси и не влияет на процесс твердения.

Кроме того, увеличенное содержание влаги снижает качество состава и уменьшает его удельный вес. Введение пластифицирующих добавок позволяет повысить прочностные свойства бетона, за счет снижения объема вводимой воды.

Используемые пропорции

В частной практике принято добавлять 50–100 г мыла на 1 порцию бетона в бетономешалке (или 1 чайная ложна на ведро цемента). Уменьшение пропорций просто не приводит к нужному эффекту, а увеличение способствует выводу солей из раствора и образованию высолов после застывания. При избытке пены нарушаются процессы гидратации цемента, что недопустимо, особенно при бетонировании в условиях низких температур.

Выбранные пропорции не зависят от марки бетона и входящего в состав портландцемента, они должны быть в пределах 5 % от общей массы. Но они влияют на соотношение В/Ц, лучше затворять раствор постепенно, добавляя последние 10–15 % воды малыми порциями.

Оптимальное количество составляет 5–10 мл на 10 кг портландцемента. Мыло вводится в жидком виде в бетономешалку, перед забрасыванием мелко- и крупнофракционного наполнителя. Важный нюанс: на цементные растворы в данном случае ощутимо влияют характеристики песка. При покупке его с глинистыми примесями добавлять моющее средство или мыло не следует, мелкие взвеси только ухудшают качество соединений. Не рекомендуется использовать чистящие порошки или тертое хозяйственное мыло, помимо плохого растворения они способствуют выводу солей из бетонов.

Мыло вводится в жидком виде в бетономешалку, перед забрасыванием мелко- и крупнофракционного наполнителя. Важный нюанс: на цементные растворы в данном случае ощутимо влияют характеристики песка. При покупке его с глинистыми примесями добавлять моющее средство или мыло не следует, мелкие взвеси только ухудшают качество соединений. Не рекомендуется использовать чистящие порошки или тертое хозяйственное мыло, помимо плохого растворения они способствуют выводу солей из бетонов.

В качестве примера можно рассмотреть рецепт приготовления цементного кладочного раствора с добавлением моющих средств. В этом случае для создания смеси с маркой М100 лучше соотношение 1:4. На 1 ведро связующего М400 берется 4 песка и 50‒100 г жидкого мыла. При увеличении марки прочности цемента его пропорции уменьшаются. То есть для кладочного раствора М100 из портландцемента М500 используется соотношение 1:5. Примечательно, что расход моющего не возрастает, он составляет все те же 50–100 г. Труднее всего рассчитать требуемое количество воды, но в большую сторону ее пропорцию в растворе увеличивать категорически запрещается.

Общие рекомендации

Нет никакого смысла использовать дорогое жидкое мыло от известных производителей. Наоборот, чем проще состав, тем меньше риск присутствия в нем веществ, несовместимых с портландцементом или влияющих на него неожиданным образом. Все, что требуется от этой добавки — пена и быстрое растворение в воде. Стоит учесть, что ввод ее в уже готовый раствор не дает никакого ощутимого эффекта (в отличие от многих других модифицирующих компонентов, которые по правилам засыпаются в бетономешалку на последних минутах вращения). Именно поэтому жидкое мыло добавляется в начале замеса, обволакивая и соединяя все частицы и фракции.

Время приготовления раствора увеличивается на 3‒5 минут, до полного растворения вещества в воде. Но оно компенсируется ускорением процесса замеса для бетонов с керамзитом.

Некоторые специалисты советуют при использовании мыльных составов засыпать сухой наполнитель частями: сначала половину его доли, затем весь цемент, и потом — остаток песка. Готовый раствор имеет густую консистенцию, вода не должна выделяться. И что немаловажно, следует дождаться распределения и растворения пены, работать со вспененными составами нельзя. То есть действует все тот же принцип: чем однороднее бетон, тем он лучше.

Готовый раствор имеет густую консистенцию, вода не должна выделяться. И что немаловажно, следует дождаться распределения и растворения пены, работать со вспененными составами нельзя. То есть действует все тот же принцип: чем однороднее бетон, тем он лучше.

Не следует ждать от моющих средств чуда: они не повышают качество цемента и не влияют положительно на основные характеристики растворов на его основе. Предположение, что при добавке мыла можно получить хороший бетон из плохих и просроченных компонентов, ошибочно. Возрастает именно адгезия и текучесть, упрощается замес цементных растворов с крупнофракционным наполнителем. Максимальный эффект от добавки ощущается при заливке форм с риском образования пустот, нет оснований использовать ее при бетонировании стяжек или внешней отделке.

Новости

26 Апреля 2018

«KMK Trade Company»: 15 успешных лет на рынке сбыта

15 лет работает на рынке производства и сбыта металлоизделий. Одно из важных достижений «KMK

25 Апреля 2018

Оконная система «Фаворит Спэйс» победила в номинации на выставке WorldBuild

17 апреля в Санкт-Петербурге в КВЦ «Экспофорум» начала работу 24-я Международная выставка строительных и отделочных

Окна от концерна Deceuninck в Казанском ЖК «Родина»

Надежный партнер концерна Deceuninck («Декёнинк») завершила остекление

JUNG создает первые тумблерные выключатели в XXI веке

Компания JUNG, эксперт в области технологий интеллектуального пространства и эксклюзивных электроустановок, представляет

24 Апреля 2018

В МОСКВЕ СОСТОЯЛСЯ ФИНАЛ КОНКУРСА «ПРОЕКТИРОВАНИЕ МУЛЬТИКОМФОРТНОГО ДОМА-2018»

19 апреля 2020 года в Москве состоялся национальный финал международного конкурса для студентов «Проектирование

20 Апреля 2018

ISOVER получил наивысшую оценку EcoMaterial Absolut Plus

В апреле 2020 г тепло- и звукоизоляционные материалы ISOVER, производимые в Егорьевске (Московская обл. ), достигли максимально

), достигли максимально

15 Апреля 2018

Жилой комплекс «Атлантида» в Сыктывкаре остеклили окнами Deceuninck

Кирово-Чепецкая , партнер концерна Deceuninck («Декёнинк»), завершила остекление третьей

08 Апреля 2018

Новые продукты Deceuninck на выставке Fensterbau Frontale

На международной выставке Fensterbau Frontale 2020 в Нюрнберге, посвященной технологиям производства окон, дверей и фасадов,

В каких количествах добавляется пластификатор в цементный состав для стяжки

Предприятия-изготовители пластифицирующих компонентов указывают на упаковке необходимую дозировку, обеспечивающую достижение требуемых механических свойств бетонной смеси.

Количество вводимого пластификатора определяется расчетным путем с учетом общего объема раствора и вида добавок:

- концентрация пластифицирующих добавок в жидкой консистенции составляет 1–1,5% в зависимости от марки материала. Жидкий пластификатор предварительно смешивается с водой и добавляется в процессе приготовления состава из расчета 0,5–0,75 л на мешок цемента;

- добавление сухих ингредиентов производится аналогичным образом за исключением подготовительной операции по смешиванию.

Порошкообразный компонент перемешивается с водой в пропорции 1:2 с последующим смешиванием с цементом.

Порошкообразный компонент перемешивается с водой в пропорции 1:2 с последующим смешиванием с цементом.

Применение строительного миксера значительно облегчает процесс перемешивания. Готовый бетон отстаивается на протяжении получаса, после чего он может использоваться.

При подготовке раствора бетона с добавлением пластификаторов особенно важно придерживаться рекомендаций производителя пластификатора

Пластификат – целесообразность применения при бетонировании и устройстве стяжки

Застройщики интересуются, необходимо ли применять пластификатор при формировании напольной стяжки и осуществлении мероприятий по бетонированию. Профессиональные строители заверяют, что введение пластифицирующих компонентов не является обязательным, однако его целесообразно осуществлять.

Применение модификаторов повысит эластичность раствора, который легче будет укладываться и равномерно заполнять объем. Кроме того, благодаря увеличенному удельному весу, возрастет прочность бетона и уменьшится вероятность образования трещин.

Пластифицирующие добавки и стяжка по обогреваемому полу

При выполнении мероприятий по формированию стяжки для теплого пола желательно применять модифицирующие добавки, которые позволяют обеспечить:

- повышение механических свойств;

- улучшение теплофизических характеристик;

- снижение потребности в воде;

- уменьшение толщины покрытия.

По назначению можно встретить составы для использования в бетоне под:системы теплого пола

В зависимости от особенностей выполнения строительных работ по выполнению стяжки применяются различные типы модифицирующих добавок:

- ускоряющие твердение. Данные модификаторы актуальные при необходимости выполнения работ за ограниченное время, а также при пониженной температуре. На холоде медленно происходит процесс твердения и это можно компенсировать с помощью введенного ускорителя;

- замедляющие гидратацию. Применяются при необходимости длительной транспортировки бетонного раствора или невозможности выполнения строительных мероприятий по ряду причин.

Введение модификаторов позволяет продлить время твердения;

Введение модификаторов позволяет продлить время твердения; - морозостойкие. Обеспечивают возможность выполнения работ по бетонированию при отрицательной температуре с сохранением эксплуатационных характеристик бетонного раствора. Принцип действия основан на снижении температуры, при которой происходит замерзание воды.

Главной характеристикой, обеспечивающей эффективность стяжки обогреваемого пола, является ее степень теплопроводности. С возрастанием удельного веса раствора и его эксплуатационных характеристик повышается теплопроводность, что достигается введением пластифицирующих добавок.

Сфера использования

Благодаря многочисленным полезным свойствам пластификаторы отличаются широкой сферой применения.

Где используют добавки:

- в изготовлении железобетонных конструкций;

- в производстве преднапряженных бетонных материалов;

- в обустройстве дорожного покрытия;

- в строительных работах в морозную погоду;

- в изготовлении беспропарочных изделий из бетона.

Пластификаторы подходят для создания монолитного, мелкозернистого и крупнозернистого бетона. Они используются как при проведении масштабного строительства крупных объектов, так и в частном домостроении. Особенно востребованы присадки при формировании фундаментов. Под их воздействием основание постройки становится более прочным, надежным, долговечным, влагостойким и не дает усадку.

Пластифицирующие смеси могут применяться при заливке теплого пола и стяжки, изготовлении тротуарной плитки, для придания эластичности гипсу, поливинилхлориду и полимерам.

Для лучшего распределения присадки в растворе рекомендуется предварительно смешать ее с водой.

Доступные варианты замены пластификатора

При самостоятельной подготовке пластифицирующих компонентов для бетона необходимо обратить внимание на следующие моменты:

- экологическую чистоту модификатора, который не должен отрицательно воздействовать на здоровье людей;

- стойкость к взаимодействию с компонентами, содержащимися в цементном растворе;

- сохранение свойств присадки, которая не должна улетучиваться при гидратации цемента;

- температуру использования, соответствующую фактическим условиям на рабочей площадке.

Наиболее простым способом улучшения свойств кладочного состава является добавление жидкого мыла или стирального порошка

Подготовить пластифицирующие добавки для цементного раствора можно самостоятельно, применяя различные вещества, используемые в быту:

- гашеную известь;

- порошок для стирки;

- моющее средство для посуды;

- шампунь или жидкое мыло;

- клей ПВА;

- яичный белок.

В зависимости от особенностей применяемых материалов, изменяется рецептура. Учитывая бытовое происхождение применяемых в качестве пластификаторов веществ, проблематично точно определить их дозировку.

Самостоятельно добавляя пластификатор в раствор, соблюдайте следующие рекомендации:

- известь следует перемешать с бетоном в равных соотношениях для выполнения работ внутри помещения. При выполнении наружных мероприятий гашеная известь должна составлять пятую часть от массы портландцемента.

Введение извести улучшает пластичность раствора, а также его бактерицидные свойства;

Введение извести улучшает пластичность раствора, а также его бактерицидные свойства; - порошок для стирки, применяемый в качестве модификатора, следует разбавить водой. Он водится в количестве 100–150 г на 50 кг цемента. Введение стирального порошка позволяет продолжительно транспортировать подготовленный раствор, благодаря замедлению гидратации цемента;

- обычный шампунь или мыло в жидком состоянии вводятся на стадии затворения в объеме 200 г на один мешок цемента. Присадки продлевают на 4–5 часов твердение раствора, что удобно при выполнении увеличенных объемов бетонных работ;

- клей на поливинилацетатной основе также добавляется в бетонный раствор. При добавлении 200 г клеящего состава на ведро раствора, можно повысить устойчивость бетона к воздействию проникающей влаги.

При попытке сэкономить денежные средства и при использовании пластификаторов бытового происхождения возникают определенные проблемы:

- появление солевых разводов на поверхности бетона;

- повышенная усадка плотного состава;

- интенсивное пенообразование при выполнении замеса с помощью смесителя.

При выполнении серьезных строительных мероприятий желательно использовать модификаторы, изготовленные по промышленной технологии. Это гарантирует обеспечение необходимых свойств раствора и его эксплуатационных характеристик.

Жидкое мыло для бетона: недостатки

При добавлении мыла стоит выделить недостатки.

Жидкое мыло для бетона, недостатки:

- Ухудшается качество самого бетона

- Замедляется срок его затвердевания

- Уменьшается количество капилляров, которые способствуют выводу влаги наружу

Обратите внимание, что после добавления мыла, ни в коем случае нельзя его встряхивать, чтобы не образовалось пузырьков. Существует масса способов введения жидкого мыла, но основное правило — это вводить непосредственно при приготовлении смеси. То есть в полуфабрикат на начальном этапе. Строители утверждают, что при добавлении жидкого мыла в уже готовую смесь, можно существенно нарушить ее структуру, и снизить прочность смеси. Поэтому вариант с мылом лучше не использовать, если бетон или цемент используется для строительства фундамента или опалубки.

Поэтому вариант с мылом лучше не использовать, если бетон или цемент используется для строительства фундамента или опалубки.

Дешевое мыло

Пластификатор для бетона: сфера применения, пропорции, цены

Большое содержание воды в растворе снижает его морозоустойчивость, разрыхляет, поэтому важно использовать пластифицирующие добавки для бетона, повышающие его эксплуатационные характеристики и качество заливки в опалубку. Выполняя бетонирование своими силами, можно сделать смесь для формирования монолита с купленными заранее пластификаторами. Пропорции компонентов выбирают на основании инструкции производителя и опыта применения в данных климатических условиях.

Оглавление:

- Назначение добавок

- Что применяют в качестве пластификатора?

- Обзор промышленных составов

- Стоимость

Причины использования

Для повышения текучести при заливке труднодоступных мест в бетон добавляют пластификатор, который позволяет выбирать минимальное соотношение воды для приготовления раствора. В простой смеси цемента и песка непросто найти баланс между консистенцией получаемой массы и возможностью равномерно распределить ее в узкой опалубке. Еще одним обстоятельством является способность бетононасоса перекачивать густой состав.

В простой смеси цемента и песка непросто найти баланс между консистенцией получаемой массы и возможностью равномерно распределить ее в узкой опалубке. Еще одним обстоятельством является способность бетононасоса перекачивать густой состав.

По принципу действия пластификаторы делятся на 2 вида:

- Гидрофобизующие. Характеризуются высокой смачиваемостью, при меньшем количестве влаги бетон более текуч и пластичен.

- Гидрофильные. Насыщают большим числом пузырьков воздуха, что повышает подвижность раствора. Испарение влаги в этом случае не приводит к образованию пустот и последующему растрескиванию монолита.

Во многих пластификаторах промышленного производства химическим веществом, определяющим свойства смеси, является полинафталинметиленсульфонат натрия или нафталинсульфонат. Простейшим способом добиться похожего результата самому – это добавить в рецептуру жидкое мыло или моющие средства на его основе.

Сегодня в строительстве пластификатор для бетона обязательно вносят практически в каждый раствор по следующим причинам:

- увеличение пластичности значительно расширило количество фигурных конструкций, которые заливают по месту, участков со сложным и густым армированием;

- расход цемента снижается на 14-17 %, компенсируя стоимость добавок;

- характеристики прочности получаемого основания повышаются на 25 %;

- стабилизируется скорость работы перекачивающего оборудования в автоматическом режиме, растет темп бетонирования;

- не требуется дополнительное уплотнение вибраторами;

- растет адгезия с контактной поверхностью, морозоустойчивость и влагонепроницаемость застывшего монолита.

При использовании пластификатора смесь застывает дольше, поэтому для интенсификации процесса в нее можно вливать специальные ускорители.

Варианты замены промышленных пластификаторов

При небольших объемах строительства частного дома самостоятельно вносят различные пластификаторы при замесе бетона, особенно заливая фундамент. Технология возведения в таких случаях позволяет применять в качестве добавок дешевые по стоимости (в сравнении с промышленным производством) составы не в ущерб эксплуатационным характеристикам получаемого монолита. Требуется только выдержать правильное соотношение ингредиентов.

Чтобы сделать смесь более текучей, подойдут:

- моющие средства на основе жидкого мыла;

- стиральный порошок;

- шампунь;

- поливинилацетат (ПВА).

Другим вариантом будет применение как пластификатора гашенной извести. Она делает массу более эластичной и клейкой. Это часто используют при выборе раствора на кирпичную кладку (равномерность распределения по шву).

В индивидуальном строительстве обычно расход жидкого мыла составляет 50-100 г на 1 замес в бетономешалке (чайная ложна на 1 ведро цемента). Изменение пропорций в меньшую сторону не дает эффекта, увеличение – активизирует выход солей (высолы) после застывания. Избыток пены в барабане нарушает процесс гидратации цемента. Это недопустимо, особенно когда бетонирование производится при низкой температуре окружающего воздуха.

Для получения смеси марки М100 лучшее соотношение цемента к жидкому мылу будет 10 кг/5-10 г. При увеличении марки снижаются пропорции связующего к песку, количество пластификатора остается постоянным.

Жидкое мыло вносят в бетономешалку перед песком и щебнем. Если они содержат глинистые примеси, то нельзя использовать моющие средства – мелкие пылевые взвеси ухудшат качество. Хозяйственное тертое мыло плохо растворяется (неравномерно расходится по составу) и способствует появлению высолов. Добавление жидкого мыла важно сделать в самом начале замеса, так как неравномерное его распределение приводит к потере им своих характеристик.

Внесение ПВА в пропорции к портландцементу от 5 до 20 % в зависимости от условий применения. Для стяжки соотношение делают 5-10 % клея, 20% ПВА используют для облицовки фундамента плиткой. На 2-3 ведра смеси для стяжки расход – 0,5 л ПВА. Клей сначала разбавляют водой для равномерного перемешивания.

Промышленные пластификаторы

Такой пластификатор будет лучше для бетона, так как позволяет прогнозировать все необходимые параметры монолита. Технологические особенности (температура воды, окружающего воздуха, время перемешивания и схватывания) уже разработаны производителем. Сырьем для изготовления служат органические и минеральные вещества.

По принципу действия делятся таким образом:

- Модифицирующие. Увеличивают во много раз прочностные характеристики. Монолит повышает свою морозостойкость, коррозионную устойчивость, подвижность, снижает паропроницаемость.

- Ускоряющие набор прочности.

- Для проведения работ в холодное время года.

Препятствуют замерзанию воды в жидком бетоне, усиливают морозостойкость готового изделия.

Препятствуют замерзанию воды в жидком бетоне, усиливают морозостойкость готового изделия. - Суперпластификатор (повышает подвижность). Эффективна при необходимости длительной транспортировки, особенно в жаркую погоду. Снижает расход цемента для приготовления марочного бетона (уменьшение стоимости).

- Добавляющие воздух в структуру. Микропористость делает монолит морозостойким.

- Самоуплотняющиеся. Упрощают заливку густоармированных конструкций.

Пластификаторы могут быть в виде жидкости или сухого состава. Их выйдет купить в мешках или канистрах. При незначительном расходе жидкие продукты дают возможность увеличить тягучесть бетона в более чем 5 раз. Показатели прочности полученного материала растут ориентировочно на 30%.

Популярный в индивидуальном строительстве пластификатор С-3 выпускается 2 видов (цвет – оттенки коричневого):

- жидкость;

- порошок.

Сухой состав можно купить в мешках по 25 кг, жидкость – в пластиковых емкостях 0,5 л. Выбор зависит от скорости использования – для длительного хранения приобретают сухой вариант. Жидкий лучше брать при строительстве небольших конструкций с малым расходом раствора.

Выбор зависит от скорости использования – для длительного хранения приобретают сухой вариант. Жидкий лучше брать при строительстве небольших конструкций с малым расходом раствора.

Характеристики:

- Повышение морозостойкости до F-350.

- Снижение риска появления трещин, усадки в процессе затвердения.

- Улучшение показателей прочности на сжатие, плотности, водонепроницаемости до W-8.

- Улучшение показателей адгезии бетона с арматурой.

- Экономия цемента на 10-20 %.

Своим действием пластификатор С-3 продлевает срок затвердевания. При критичности этого фактора (сроки работ) добавляют ускоритель твердения. Область применения: монолитные ж/б конструкции с густым армированием, трубы, опоры мостов, панели, плиты, высотные сооружения, фундаменты сложной конфигурации.

Универсальный Sika Sikament BV-3M готовят на основе лигносульфонатов, их преимущественно используют для товарных марок. Его рекомендуется выбирать для получения плотного, водонепроницаемого монолита, при заливке предварительно напряженных ЖБИ, гидротехнических сооружений (постоянный контакт с водой).

Отличительные качества Sikament BV-3M:

- улучшает смачивание частиц цемента, снижая поверхностного натяжения на границе контакта;

- повышает однородность смеси;

- снижает трение между частицами цемента и наполнителя при перемешивании и бетонировании;

- уменьшает расход воды.

Максимальный расход – на 1 кг цемента 8,4 мл (0,95 % веса связующего). Допускается внесение в почти готовый бетон при условии последующего тщательного перемешивания. Длительность этого процесса зависит от параметров оборудования.

Гиперпластификаторы – составы нового поколения, их изготавливают на основе эфиров поликарбоксилатов, применяются в производстве марок тяжелого бетона.

Превышение количества добавки для увеличения морозостойкости приводит к образованию слишком крупных пузырьков воздуха, их неравномерному распределению, что дает потерю прочности и совершенно не повышает сопротивляемость холоду. Передозировка влечет за собой расслоение раствора. Прочность такого изделия не соответствует ожидаемым характеристикам. Пластификаторы можно купить в различной таре: жидкие от 2 л, сухие – от 2 кг. Цена зависит от расхода, эффекта и бренда.

Прочность такого изделия не соответствует ожидаемым характеристикам. Пластификаторы можно купить в различной таре: жидкие от 2 л, сухие – от 2 кг. Цена зависит от расхода, эффекта и бренда.

Расценки

| Марка | Состояние | Фасовка, кг (л) | Цена, рубли |

| Mapei Planicrete | сухой | 10 | 3850 |

| Мономах С-3 Standart | жидкий | 10 | 290 |

| С-3, полипласт СП-1 | сухой | 25 | 63 за 1 кг |

| С-3 Гермес | жидкий | 10 | 230 |

| Пластификатор С-3 | сухой | 25 | 1950 |

| Олива PANTARHIT-PC-160-Plv (МКР) | сухой | 15 | 12900 |

| Sika Sikament BV-3M | жидкий | 5 | 785 |

| Противоморозная добавка в бетон Поташ (карбонат калия) | сухой | 40 | 1500 |

| Жидкое мыло в бочках (техническое) | жидкий | 200 | 21 за 1 л |

| CemPlast Суперпластификатор | жидкий | 5 | 585 |

| Реламикс | сухой | 25 | 2500 |

| Оптипласт Оптимист | жидкий | 10 | 239 |

| С-3, концентрат | сухой | 25 | 1520 |

youtube.com/embed/7WY6MpZZ8Pk» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Пластификаторы для бетона: использование и эффективность

При возведении зданий, выполнении мероприятий для устройства стяжки обогреваемого напольного покрытия применяется плотный и подвижный материал – бетон. Чтобы улучшить его эксплуатационные качества, повысить устойчивость к температурным перепадам после затвердения, в смесь на этапе приготовления добавляют специальный пластификатор (добавку).

Пластифицирующая добавка представляет собой специальный состав, модифицирующий бетон, препятствующий образованию трещин. После ее введения повышается текучесть, смесь полноценно заполняет пустоты, не образовывает пузыри воздуха.

Грамотное введение добавок

Чтобы грамотно рассчитать количество пластификатора, который будет взаимодействовать с будущей брусчаткой, необходимо учитывать ряд требований и нюансов:

- Для начала понадобится соединить ключевые компоненты (цементный состав, щебенку, полимерные компоненты и пигмент, придающий поверхности оттенок).

- Добавка вносится сразу после подготовки всех компонентов. Если упустить это время, она потеряет свои свойства и станет непригодной для дальнейшего использования.

- Однородная консистенция и пластификатор соединяются вовремя. В противном случае конечная продукция окажется низкокачественной.

Оптимальные пропорции выглядят следующим образом:

Для смешивания используется 20 л воды, 4 ст. л

жидкого мыла. Эти вещества тщательно вымешиваются. Если используется стиральный порошок, его нужно предварительно растворить в горячей воде. На следующем этапе понадобится добавить красители и 2 ведра со щебенкой. При введении следующей добавки важно помнить о перемешивании раствора. Дальше нужно досыпать два ведра цемента и ведро щебенки. На последнем этапе вносится 4 ведерка песка.

При соблюдении такой последовательности действий раствор пластификатора получит правильную консистенцию и будет функциональным.

В качестве альтернативы для магазинного пластификатора можно использовать специальные затвердители, которые продаются в строительных магазинах. Они не только придают смеси твердость, но и защищают ее от деформаций в период сильных морозов.

Они не только придают смеси твердость, но и защищают ее от деформаций в период сильных морозов.

В продаже в Москве доступны добавки, которые формируют пузырьки. Они повышают прочностные свойства изделия и делают его выносливым.

Особенности применения

Пластификатор в бетоне ввиду своей выгоды присутствует у всех современных производителей бетонных смесей. За счет химических составляющих появляется возможность без вливания жидкости повысить текучесть и пластичность бетона. Кроме того, они позволяют сэкономить энергоресурсы за счет снижения температуры времени пропаривания и в камерах обработки. Существует доказанный факт увеличения адгезионных характеристик арматуры при использовании подобных добавок.

Еще более популярным стало применение суперпластификатора для бетона. Это промышленный заводской продукт, который вырабатывают по утвержденным технологиям. Норма неорганических химических показателей в нем строго регламентирована. Он представляет собой усовершенствованные добавки, экономящие до 15 % цемента без потери подвижности, не вызывающие замедления схватывания и исключающие побочные эффекты при гидратации.

Его используют при заливке густоармированных конструкций типа опалубок и колонн, а также в стройке современных жилых домов для снижения процента усадки здания в процессе эксплуатации. При этом прочностные характеристики увеличиваются на 25 %, адгезия раствора повышается в 1,5 раза, возрастает устойчивость к влаге, морозу и трещинам.

Изготовление

Пластифицирующие добавки для бетона реально сделать самостоятельно. Для этих целей часто применяют моющие средства:

- Шампунь.

- Жидкое мыло.

- Стиральный порошок.

- Гашеная известь.

- Жидкое стекло.

- Поливинилацетат.

Перед тем, как сделать пластификатор для бетона своими руками, необходимо разобраться в пропорциях добавок, которые индивидуальны для каждого раствора.

1. Например, цемент, смешанный с керамзитом, можно разбавить 200-мл дозой жидкого мыла. Если используется средство для мытья посуды, то его объем не превышает 250 мл. При отрицательных температурах (ниже 10°) вливают Fairy. Эффектом станет увеличенное время застывания (3 часа).

Эффектом станет увеличенное время застывания (3 часа).

2. Чтобы самому приготовить пластификатор из жидкого мыла, необходимо смешать ингредиенты в следующих пропорциях: 1,5 столовых ложки на ведро. Добавку нужно заливать в самом начале, чтобы избежать обволакивания мылом керамзита и камней – это может нейтрализовать желаемый эффект.

3. Гашеная известь способна сделать бетон более клейким и эластичным, а значит, облегчит обработку сложных конструкций и участков. Например, кирпичная кладка, изготовленная на таком растворе, будет равномерной и гладкой.

4. Один из недостатков использования моющих средств на основе жидкого мыла и других подобных составляющих – излишняя пена, которая появляется в бетономешалке, но это решается применением веществ с меньшим пенообразованием либо ожиданием, когда она осядет.

5. Жидкое стекло является сильным ускорителем схватывания, но побочным действием может быть потеря подвижности раствора. Будет выше начальная прочность, но снизится конечная. В целом получится дефектная структура, поэтому он нежелателен в качестве пластификатора. Плюс – реакция жидкого стекла с портлантидом (пуцолановая активность).

В целом получится дефектная структура, поэтому он нежелателен в качестве пластификатора. Плюс – реакция жидкого стекла с портлантидом (пуцолановая активность).

6. Поливинилацетат применяют для улучшения работы на изгиб для стяжки. Соотношение массы цемента и ПВА – от 1:20 до 1:5. Альтернативой может служить латекс СКС-65ГП, но он ввиду дефицита в качестве пластификатора для бетона используется редко. Клей ПВА не подойдет, так как в составе «для дерева» содержится КМЦ, а «для бумаги» – 60-80 % крахмала.

Рецепты растворов с самодельными пластификаторами

Разобравшись с цементом и песком — основными составляющими смеси, которые определяют её прочность и долговечность — можно говорить о самостоятельном приготовлении раствора, ничем не уступающего по своим характеристикам растворам, изготовленным с применением современных пластификаторов.

Добавки для прочности и пластичности

Для придания песчано-цементной смеси дополнительной прочности и пластичности используют следующие добавки:

- Стиролакрил и винилацетат в виде порошков добавляются в количестве не более 10-12 % от сухого цемента.

Увеличивают гибкость, прочность и влагостойкость смеси.

Увеличивают гибкость, прочность и влагостойкость смеси. - КМЦ (Карбоксиметилцеллюлоза) в сухом виде 200-400 г на 10 л воды.

- Жидкое мыло в качестве порообразователя — 70-150 мл на 10 л воды. Добавляется уже в конце замеса.

Тут стоит учитывать, что смесь получается действительно удобной для укладки, но для бетонной стяжки подходит плохо, так как сильно пылит и имеет сниженную износостойкость на истирание и вытаптывание.

Рецепт клея для утепления фасада пенопластом

Начнём с рецепта клея для утепления фасада пенопластом типа ПСБ-С 25Ф (ППС-16Ф)

- 2.5 литра цемента

- Раствор из 1.25 литра воды + 1.25 литра дисперсии ПВА (не путать с клеем ПВА)

- 8 литров речного песка

- 100 г КМЦ (Клей КМЦ)

Если нет возможности приобрести дисперсию ПВА, то берите Состав «МОДИФИКАТОР» строительный на основе ПВА. Клей КМЦ продается как клей для обоев и повышает свойства смеси на водоудержание, пластичность и ускоряет набор прочности.

Рецепт плиточного клея

Рецепт приготовления плиточного клея:

- Цемент — 1 литр

- Вода 0.75 литра

- Дисперсия ПВА 0.25 литра

- Просеянный гранитный отсев по консистенции

Вода с дисперсией ПВА размешиваются до однородного раствора и постепенно заливаются в цемент, постоянно помешивая. Затем для достижения консистенции удобной для кладки добавляется просеянный гранитный отсев.

Рецепт гипсовой штукатурки

Рецепт гипсовой штукатурки:

- 10 кг алебастра

- 6 л воды

- 250 грамм (0.5 л) клея КМЦ

В сухой алебастр заливается раствор воды с КМЦ из расчета 400 грамм КМЦ на 10 литров воды.

Для проверки характеристик изготовленных своими руками модифицированных строительных смесей, прежде чем изготавливать и применять их в больших количествах, обязательно проведите предварительные испытания. Сделайте несколько образцов с различными самодельными и покупными составами и дайте им просохнуть в течение 4 недель. Готовый застывший образец помещается в воду на 8-10 часов, после чего помещается в морозильную камеру. Процесс следует повторить несколько раз, чтобы убедиться в прочности самостоятельно приготовленного состава относительно купленного в магазине.

Готовый застывший образец помещается в воду на 8-10 часов, после чего помещается в морозильную камеру. Процесс следует повторить несколько раз, чтобы убедиться в прочности самостоятельно приготовленного состава относительно купленного в магазине.

silastroy.com

Как сделать пластификатор для бетона своими руками

Готовые пластификаторы широко представлены в продаже практически в любом строительном магазине, но затраты на их приобретение, особенно на большие строительные объёмы, довольно значительны. Но приготовить подходящие составы довольно несложно самостоятельно, сэкономив при этом денежные средства. Успешно заменить пластификатор заводского изготовления можно различными средствами, имеющимися в каждом домашнем хозяйстве.

Приведём несколько простых в приготовлении рецептов для получения средств улучшающих рабочие характеристики кладочных смесей и готовых конструктивов:

- Шампунь, средства для мытья посуды, обычные стиральные порошки или жидкое мыло, добавляется в воду, тщательно размешивается, полученная ёмкость переливается в специальную ёмкость для приготовления бетонов.

Далее в ёмкость постепенно засыпаются цемент и другие составляющие.

Далее в ёмкость постепенно засыпаются цемент и другие составляющие.

При помощи такой добавки рабочая смесь станет пластичней, а начало её схватывания отодвинется на три часа. Но при использовании мыльных составов, даже при точном соблюдении расхода пластификатора и последовательности приготовления, кладочным растворам присущи следующие недостатки:- на поверхности готовых конструктивов могут выступать “высолы” (соляные разводы), из-за входящих в состав моющих средств фосфатных добавок;

поверх затвердевшего бетона не происходит образование защитной плёнки;

- мыльные компоненты затрудняют образование воздушных пузырьков, что приводит к намоканию конструкции и появлению плесени;

- перемешивание мыльной смеси приводит к образованию большого количества пены, ухудшающей качество бетонов и растворов, что приводит к необходимости ожидания её оседания.

- В домашних условиях эффективно добавление в растворы гашеной извести. Добавка её до 20-ти % от массы цемента делает рабочую смесь эластичной, повышает её клейкость и обеспечивает бактерицидную защиту.

Готовые конструкции становятся прочней и устойчивыми к образованию плесневых грибков.

Готовые конструкции становятся прочней и устойчивыми к образованию плесневых грибков. - Добавка разведённого в воде клея ПВА (200-ти г на ведро цемента) повышает влагонепроницаемость растворов, их прочность, подвижность, сцепление с основаниями и устойчивость к нагрузкам, действующим на излом. В зависимости от условий применения на 1 м3 бетона расход клея ПВА составит от 5-ти до 20-ти литров.

До изобретения пластификаторов в кладочные растворы добавлялись белки куриных яиц, что значительно улучшало прочность и качество кладочных растворов. Примером высокого мастерства древних строителей являются сохранившиеся до наших дней инженерные сооружения (римские виадуки, египетские пирамиды и храмы в различных частях света).

ad3bc5f15347bbd32dbf0924e636f2c6.jpe

Сколько пластификатора заводского изготовления добавлять в растворы и чёткие правила их использования указано в обязательно прилагаемых инструкциях. Это гарантирует достижение требуемых свойств рабочих растворов.

Приобрести готовый или изготовить самостоятельно идеальный пластификатор невозможно.

При выборе подходящих добавок, кроме её прямого назначения, необходимо учитывать много разнообразных факторов: вид возводимого конструктива, состав рабочей смеси, наличия или отсутствия армирования, время на транспортировку и укладку в дело, сезонность, погодные условия и т.д.

Наиболее востребованы:

- суперпластификатор С-3, обладающий двойным эффектом: улучшением прочностных характеристик и уменьшением расхода цементного вяжущего;

- жидкая добавка Sanpol, улучшающая механическую прочность и теплофизические показатели стяжек;

- Rehau, этот продукт премиум класса позволяет повысить качество небольших по толщине бетонных слоёв;

- “Полипласт СП-1”, применяемый при изготовлении конструкций из тяжёлых, лёгких и ячеистых бетонов, включая высокомарочные тяжёлые смеси ≥ В45;

- ЦНИПС 1, БС и Флегматор-1.

Наиболее популярны следующие производители пластификаторов:

- отечественные компании “Неопласт” и “Компонент”;

- германская “SE Tylose GmbH”;

- торговые бренды TM “Den Braven” и Sika.

Виды

В зависимости от свойств и характера действия пластифицирующие смеси делятся на шесть видов:

- Противоморозные, увеличивающие морозостойкость смеси. Это позволяет работать при температуре до -25°C без потери ценных свойств кладочной смеси и конечного продукта. С помощью этой категории избыток влаги в процессе созревания раствора испаряется даже в условиях низких температур.

- Воздухововлекающие, повышающие стойкость бетонов к низким температурам. Они вызывают химическую реакцию, в результате которой выделяются пузырьки воздуха. Они равномерно распределяются по всему объему, а в условиях низких температур компенсируют нагрузку при замерзании поглощенной смесью воды. То есть при расширении кладка не разрывается, а происходит заполнение воздушных пустот. Однако применять такие добавки следует осторожно, чтобы не уменьшить прочностные характеристики готовой конструкции. Выбор воздухововлекателя зависит от наполнителя. Его стоит применять, если в составе присутствуют щебень или гравий.

- Влияющие на отвердевание добавки вводятся для ускорения или замедления процесса схватывания.

- Замедлители применяются для уменьшения времени отвердения. Это необходимо при транспортировке готовых смесей или при длительной подготовке технологического процесса. Например, высокая марка бетона отвердевает быстро, поэтому перевозка такого раствора может вызвать некоторые трудности. Решить это можно только введением замедлителя.

- Ускорители позволяет сократить время засыхания бетона, что уменьшает время проводимых работ за счет отсутствия вынужденных простоев. Технологический процесс становится непрерывным, что увеличивает скорость строительства. Благодаря ускорителям бетон быстрее набирает прочность при температурах ниже нуля.

Вернуться к оглавлению

Немного теории

Классический бетонный раствор состоит из:

- песка;

- цемента;

- наполнителя;

- воды.

Главным компонентом, обеспечивающим соединение частиц наполнителя и прочность бетонного монолита, является цемент. Благодаря минералам, входящим в его состав, происходит реакция гидратации с введенной в смесь водой.

Благодаря минералам, входящим в его состав, происходит реакция гидратации с введенной в смесь водой.

Все происходящие в бетонной смеси реакции проходят две стадии:

- схватывание;

- затвердение.

Первая начинается с замеса раствора и продолжается, в среднем, 24 часа.

Это время зависит от температуры окружающего воздуха. Чем она ниже, тем продолжительнее период схватывания. В это время бетонная смесь сохраняет некоторую подвижность и на нее может быть оказано воздействие для улучшения рабочих и эксплуатационных характеристик.

Во время следующей стадии происходит непосредственная кристаллизация монолита и набор прочности. Этот период может занять от нескольких месяцев до нескольких лет.

Выбираем пластификатор для теплого пола: 10 рекомендаций

Пластификатор для теплого пола в разы увеличивает срок его службы Правильно подобранный пластификатор для теплого пола увеличивает срок его службы и уменьшает расход энергетических ресурсов, используемых для поддержания требуемый температуры.

Вне зависимости от того, используется пленочный, водяной или электрический теплый пол, задача пластификатора заключается в том, чтобы защитить поверхность от деформации вследствие перепада температуры.

При выборе лучшего пластификатора для пола следует отталкиваться как от качества и модели добавки, так и от условий, в которых он будет эксплуатироваться, ведь каждый вид имеет свои особенности.

Сегодня выпускается ряд присадок, которые созданы для тёплых полов. Перед покупкой материала, необходимо ознакомиться с характеристиками, которые имеются на упаковке. Кроме того, там производители указывают совместимость с тёплыми системами.

Основные моменты, на которые необходимо обращать внимание при покупке добавки для заливки пола:

- вещество должно иметь совместимость с маркой цемента, чтобы получилось пластичная смесь;

- не обладать запахом;

- не выделяться под воздействием жидкости и масла.

Какой выбрать пластификатор для монтажа водяного пола, тут нужно учитывать — наличие пузырьков воздуха внутри полученного состава, поэтому лучше подходит сухое средство.

А при обустройстве электрической системы — полусухая заливка, смесь состоит из песка, цементного порошка, пластификатора, фиброволокна и немного воды, это предотвратит образование трещин на поверхности. То есть, рекомендовано в жидком виде, с повышенной пластичностью.

Чем можно заменить пластификатор для бетона

Для личного домостроения использование профессиональных пластификаторов часто не оправдано ввиду их высокой стоимости, но потребность придать раствору необходимые качества сохраняется, а поэтому многие домашние умельцы готовят пластификатор для бетона своими руками.

Существует несколько проверенных рецептур для приготовления пластификатора для цементного раствора своими руками:

- Гашеная известь. Данный материал дает возможность повысить эластичность раствора для кладки кирпичей или блоков, позволяет улучшить адгезию, защищает конструкцию от пагубного воздействия микроорганизмов. В качестве присадки в растворе на основе гашеной извести часто используют известь-пушонку.

- Жидкое мыло. Моющие составы, в том числе стиральный порошок, позволяют сделать раствор более пластичным и продляют срок вставания бетона.

- Клей ПВА. Применяют при необходимости повысить прочность изделий из бетона, а также для получения более высоких характеристик по водостойкости.

Самым важным вопросом в приготовлении раствора с пластификатором в домашних условиях является соблюдение пропорций. Сколько добавить пластификатора на куб раствора, чтобы получить требуемый результат? Следующие инструкции позволят избежать ошибок и приготовить качественный раствор.

При использовании пушонки в качестве пластификатора, необходимо добавлять этот материал при перемешивании сухих ингредиентов раствора. Обычно, для достижения нужных качеств бетона, извести требуется порядка 20% от количества цемента. Такой объем достаточен для получения пластичного, подвижного раствора, с которым будет работать намного легче.

Пропорции и рекомендации пл добавлению пластификаторов в растворы.

Если эта присадка поставляется в виде густого, тестообразного материала, необходимо растворить его водой до консистенции молока, и добавлять к уже перемешанным сухим компонентам.

Есть еще один вариант использования извести в тестообразном виде: цемент, необходимый для приготовления общего объема раствора, смешивается с половиной извести, а вторая половина смешивается с полным объемом песка. После тщательного перемешивания обе части соединяют и вновь смешивают, добавляя воду до получения требуемой консистенции.

При использовании моющих веществ для повышения качества цементно-песчаного раствора, необходимо помнить, что эти компоненты добавляют исключительно в самом начале замешивания смеси. Если мыльные растворы добавлять в уже готовый раствор, возможно появление пены, что существенно ухудшит прочностные характеристики готового изделия.

Применять моющие вещества в качестве пластификаторов выше рекомендованной пропорции нельзя, так как существует угроза появления высолов на внешней части конструкции, что является причиной преждевременного разрушения бетона. Кроме того, такое явление приводит к снижению морозоустойчивости и водостойкости конструкции.

Кроме того, такое явление приводит к снижению морозоустойчивости и водостойкости конструкции.

Добавлять ПВА клей рекомендуют в разбавленном состоянии в соотношении к цементу как 1 к 50.

Функции пластификаторов

Пластификатор представляет собой комплекс химических элементов, который добавляется в бетонный раствор для усовершенствования его эксплуатационных качеств. В состав данного материала входят вещества, вступающие в связь с другими элементами для образования эластичного высокоплотного раствора.

Благодаря данному материалу улучшаются такие характеристики бетона как:

- Водонепроницаемость – пластификатор заполняет поры бетона, что препятствует попаданию в них влаги;

- Подвижность – готовый раствор становится более послушным, при его заливке можно обойтись без виброплиты;

- Стойкость и долговечность – при применении добавки прочность смеси увеличивается на 25 процентов, поэтому срок эксплуатации конструкции из бетона существенно возрастает;

- Морозоустойчивость – при понижении температуры воздуха вода, попадающая в бетон, трансформируется в лед и разрушает структуру монолита.

«Запечатанные» добавкой поры материала не пропустят влагу, а, следовательно, монолит избежит растрескивания в холодное время года.

«Запечатанные» добавкой поры материала не пропустят влагу, а, следовательно, монолит избежит растрескивания в холодное время года.

Нередко хозяева частных загородных участков отказываются от покупки готовой добавки и изготавливают пластификатор для бетона своими руками – технология выполнения достаточно проста, что является неоспоримым преимуществом подобных составов.

Также среди достоинств добавок:

- Срок застывания;

- Защита конструкции от растрескивания;

- Экономия.

Раствор с добавкой высыхает дольше, чем обычно. Это позволяет подкорректировать все недочеты, возникшие при укладке бетона.

Пласт усиленного бетона застывает равномерно, что почти полностью исключает возможность возникновение трещин.

Использование пластификатора позволяет сэкономить: расход воды сокращается на 35 процентов, цемента – на 15 процентов.

Цели и задачи, что представляет собой химический пластификатор

Понятно, что химические добавки разрабатывались не для замедления схватывания бетонной массы, кроме случаев, когда в жару нужно законсервировать смесь на время доставки к месту заливки. В остальных случаях это, скорее, побочный эффект, иногда даже вредный для бетонирования, так как может привести к расслоению залитой смеси и потере прочности.

В остальных случаях это, скорее, побочный эффект, иногда даже вредный для бетонирования, так как может привести к расслоению залитой смеси и потере прочности.

Так для чего нужен пластификатор для бетона? По сути, это своего рода допинг для бетонной массы, улучшающий взаимодействие микрочастиц цемента, песчаной массы и молекул воды на микроуровне

Но использовать добавки-пластификаторы в бетон нужно крайне осторожно, чтобы не получить обратного эффекта

Традиционно пластификаторы используются для решения следующих задач:

- Увеличения морозостойкости бетонной смеси и снижения внутренних напряжений. Для этого с помощью небольшого количества газообразующего вещества, перекиси водорода, например, увеличивают внутреннюю пористость бетонного материала;

- Увеличения прочности на изгиб и контактное давление. В этом случае пластификатор вытесняет излишки воздуха из бетонной массы, улучшает слипаемость и глубину взаимодействия цементного зерна с водой и песком, из-за чего бетонная конструкция может набрать прочность больше проектной на 15-20%;

- Снижения эффекта вымораживания воды, что позволяет качественно выполнять бетонирование даже при низких температурах;

- Увеличение пластичности и текучести бетонной массы без снижения прочности отливки.

Благодаря пластификатору можно залить опалубку очень сложной формы, с большим процентом армирования и тонкими перешейками.

Благодаря пластификатору можно залить опалубку очень сложной формы, с большим процентом армирования и тонкими перешейками.