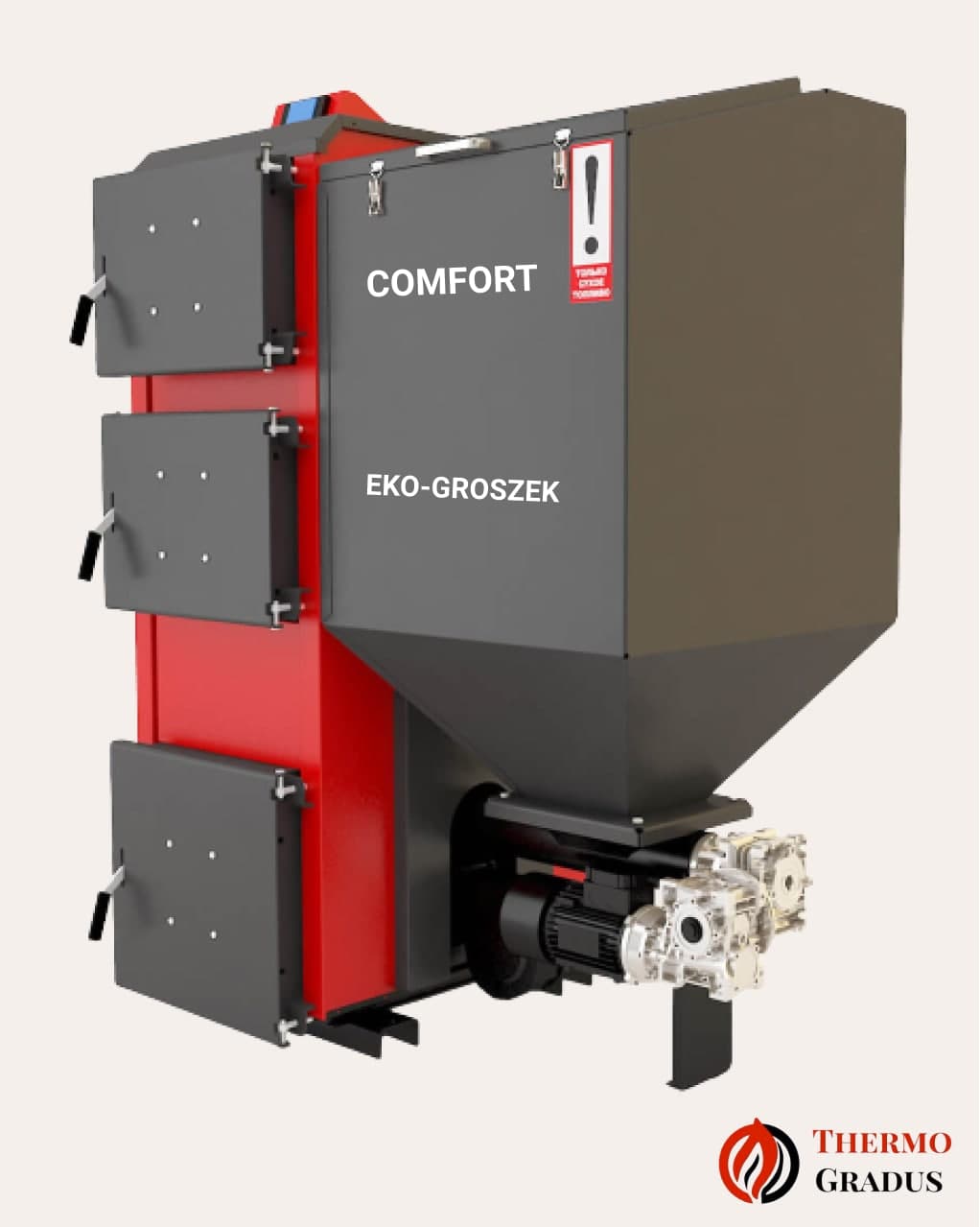

| Производитель | ТеплоГарант |

| Страна производитель | Россия |

| Мощность номинальная | 30 кВт |

| Вид топлива | Твердое |

| Виды твердого топлива | Дрова, Торф, Бурый уголь, Брикеты |

| Способ установки | Напольный |

| Тип топки | Закрытая |

| Гарантийный срок | 30 мес |

| Теплоноситель | Вода |

| Цвет | Красный |

| Площадь обогрева | 300 кв.м |

| Тип котла | Котел пиролизный, длительного горения |

| Максимальное давление теплоносителя в котле, Мпа | 0.44 |

| Срок службы котла, лет | 10 |

| Используемое топливо: | древесина, торфяные и древесные брикеты, уголь калорийностью не более 6000 кКал |

| КПД, % | 82 |

| 690 | |

| Размер дымовой трубы: диаметр/высота | 180/9 |

| Предпочтительная влажность дров | Не более 20% |

| Максимальный объем помещения, м³ | 900 |

| Вес (кг) | 325 |

| Объем воды в котле, л18 | 45 |

| Размеры, мм | 1200 X 530 X 940 |

| Максимальное рабочее давление, кгс/см² | 4 |

| Необходимая тяга в дымовой трубе | 22 |

| Объем топки, м³ | 0. 189 189 |

| Гарантия | 30 месяцев |

| Максимальная рабочая температура, °С | 95 |

| Средняя продолжительность горения одной закладки топлива, час | 8 |

| Размер топочной дверцы, мм | 290 Х 290 |

| Температура отходящих газов, °С | до 190 |

| Тепловая мощность, кВт: | 30 |

| Рекомендуемый объем отопительной системы , м³ | 0.39 |

| Диаметр входа/выхода воды системы отопления , | “1 ½ |

| Комплект поставки | котел, автоматический тягорегулятор, колосниковые решетки, патрубок для подключения дымохода с заслонкой, технический паспорт |

пошаговая инструкция создания самодельного устройства с верхней загрузкой с чертежами

За красивым пламенем горящих дров прячется сложный химический процесс.

На самом деле, горят не твёрдые дрова, а газы, которые выделяются из них при высокой температуре. Этот процесс получил название пиролиза.

Этот процесс получил название пиролиза.

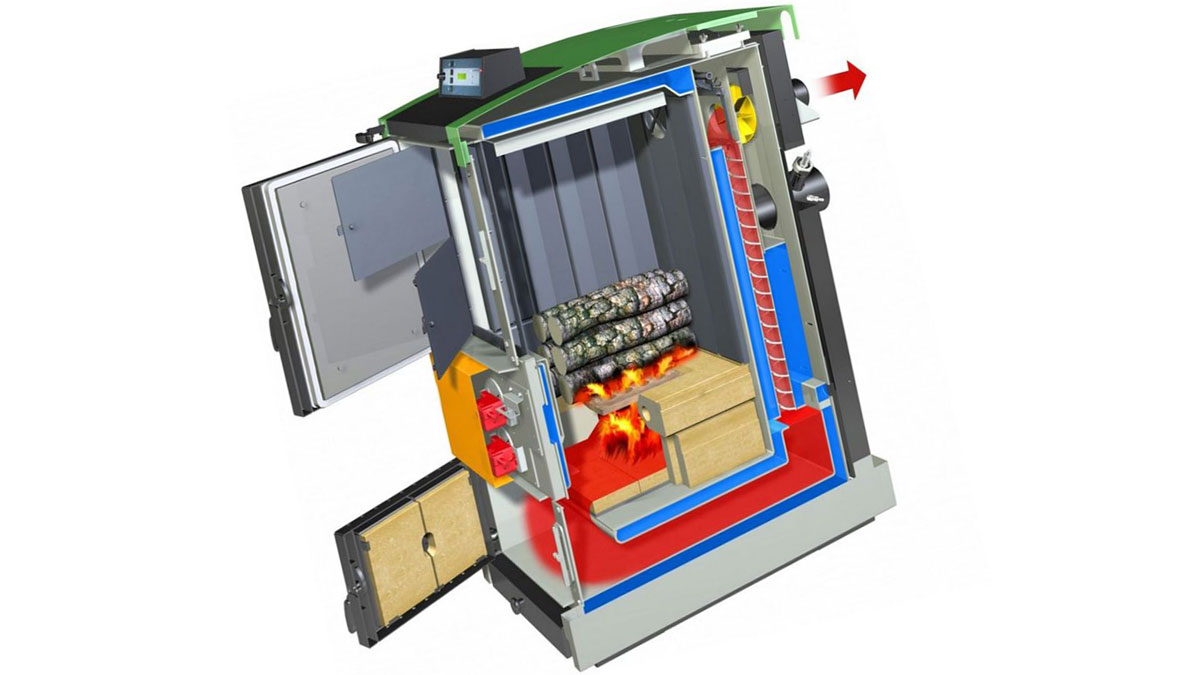

Из чего состоит пиролизный котёл

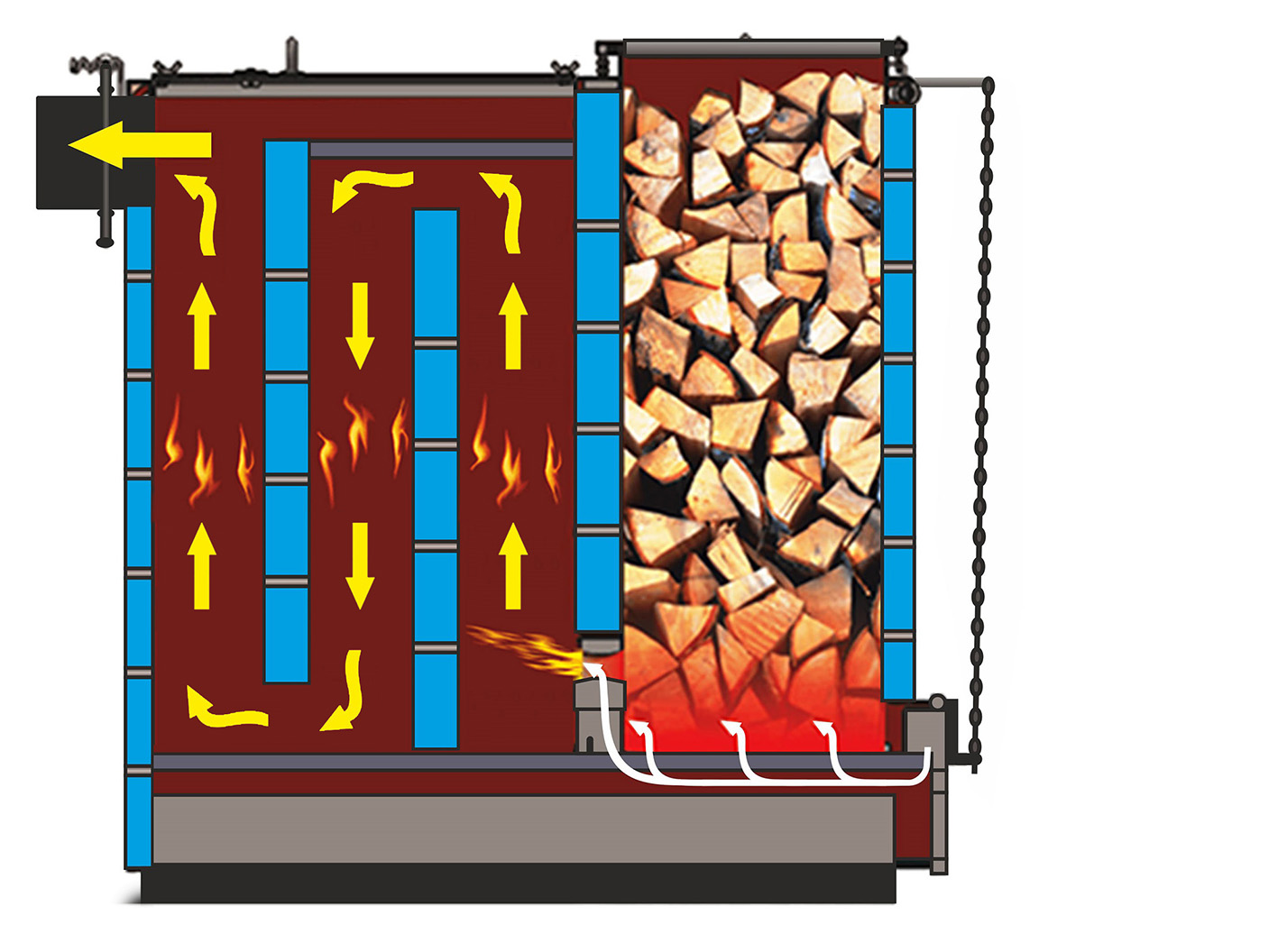

Принцип разложения топлива и дожиг получившихся газов используется в пиролизных котлах. Сгорание происходит при высокой температуре и полностью.

Конструкция таких котлов сложнее обычных колосниковых, они дороже, но гораздо эффективнее.

Пиролизный котёл состоит:

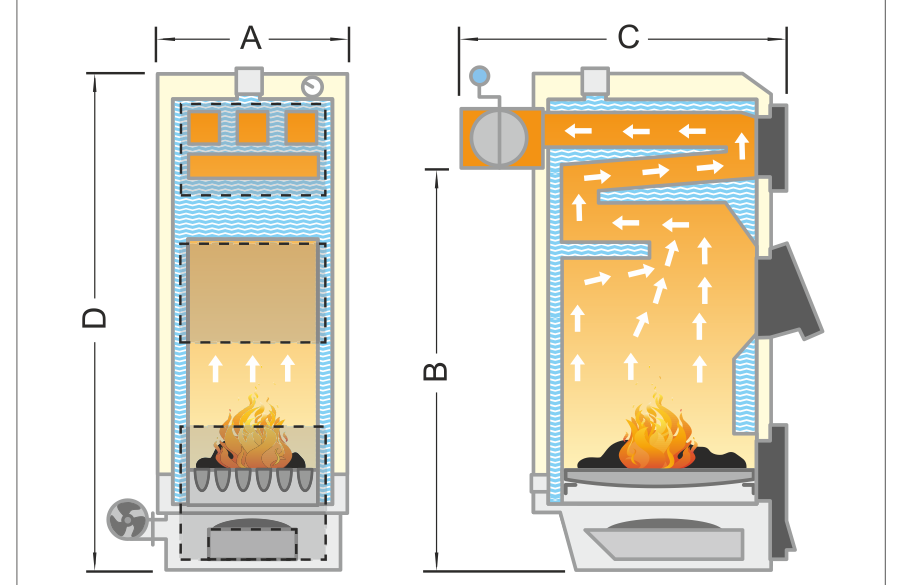

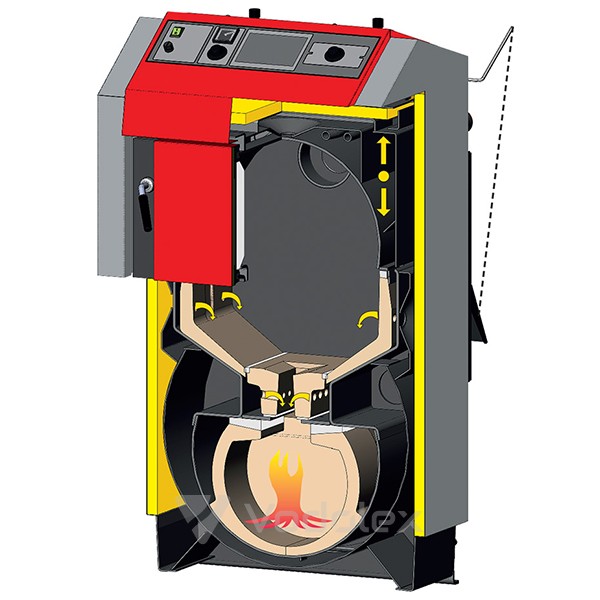

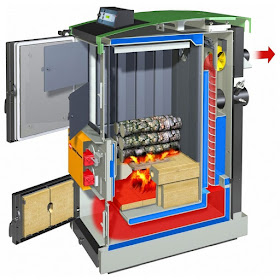

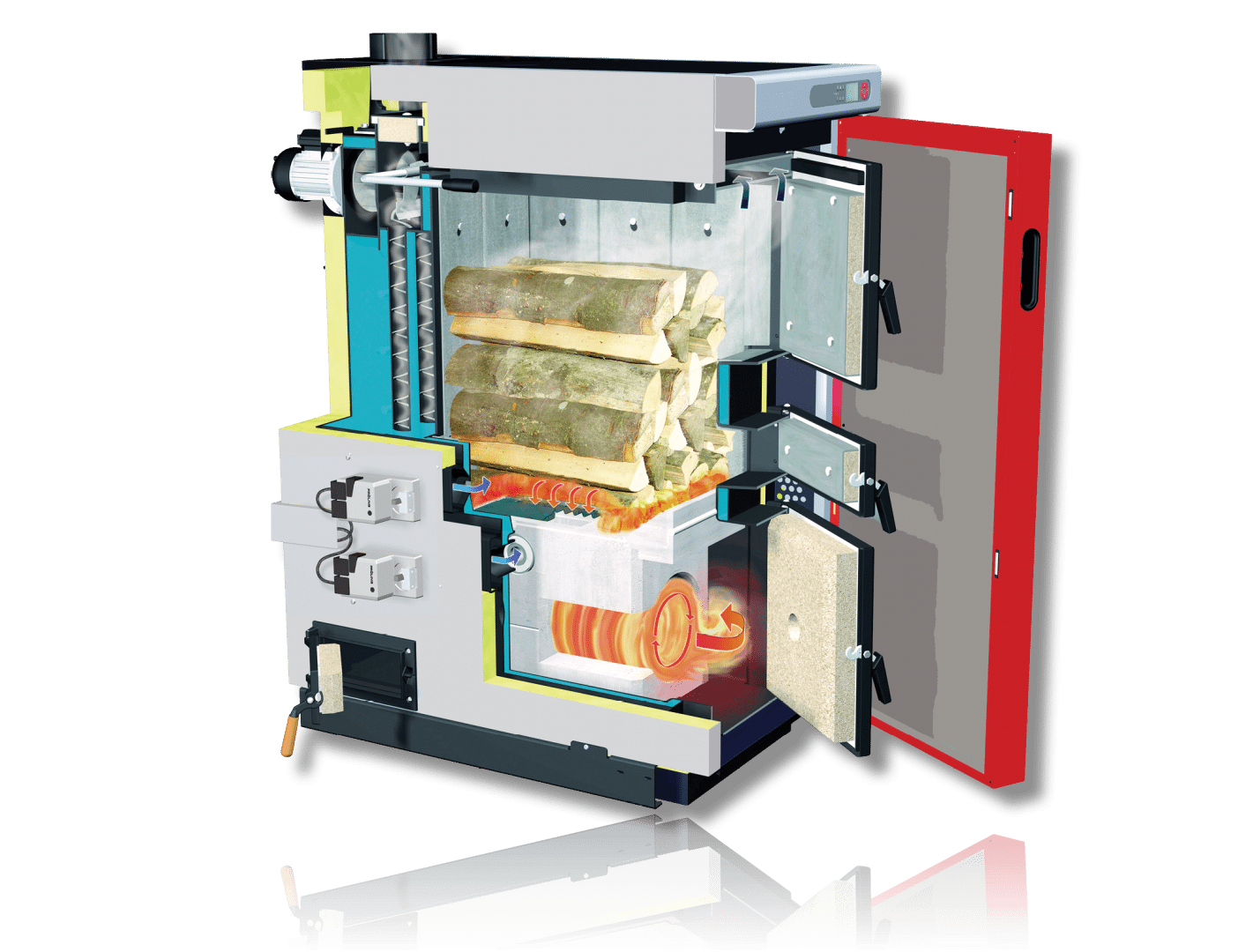

- Из первичной камеры. Она напоминает топку обычного котла, в которую загружается топливо. В зависимости от конструкции горение может происходить как внизу топливной камеры, так и сверху вниз.

- Вторичной камеры. В ней происходит смешивание пиролизных газов с вторичным нагретым воздухом и жаркое горение получившейся смеси. Благодаря высокой температуре происходит полное окисление углерода до углекислого газа.

- Системы поступления, разделения и подогрева воздуха. Бывают котлы на естественной тяге или с принудительной подачей воздуха.

- Системы теплообмена и дымоудаления.

- Автоматики управления.

Как работает газогенераторное оборудование с верхней загрузкой?

Дрова в пиролизном котле с верхней загрузкой сгорают так:

- Загруженная топка поджигается, пламя на естественной тяге нагревает топку до температуры в первичной камере 60 °C.

- Закрывается дверца, включается подача первичного воздуха. За несколько минут температура в очаге горения достигает 600 °C — оптимальный режим для разложения газов. Дрова тлеют при недостатке кислорода.

Фото 1. Загруженная дровами топка пиролизного котла, пламя нагревает ее при естественной тяге до 60 °C.

- Во вторичную камеру подаётся предварительно пропущенный через пламя первичной камеры воздух. Горячие газы смешиваются, получается смесь со стехиометрическим числом – оптимальным соотношением воздуха и горючего газа.

- Проходя через форсунку, смесь воспламеняется и горит с выделением большого количества тепла. Часть тепла расходуется на поддержание горения в первичной камере.

- Тепло улавливается системой теплообменников, выделяемый углекислый газ удаляется через дымоход.

Делаем устройство своими руками: пошаговая инструкция

Высокая стоимость заводского пиролизного котла побуждает народных умельцев к сооружению копий заводских котлов своими руками или самостоятельному поиску инновационных технических решений. Процесс постройки такого оборудования сложный, но интересный.

Выбираем схему и чертеж

Перед началом работ самый ответственный этап — выбор проекта. По возможности стоит приобрести уже испытанный готовый проект, чтобы не набивать шишки на своём опыте.

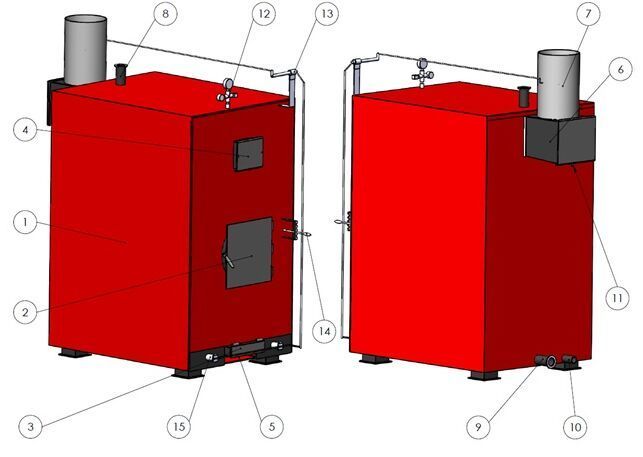

Фото 2. Схема самостоятельной сборки пиролизного котла с дымоходным каналом и верхней загрузочной дверцей.

Что следует учесть при проектировании и создании чертежа:

- Мощность горелки. Она зависит от площади первичной камеры сгорания и размера топки, а также от интенсивности нагнетания кислорода.

- Размер топки. От неё зависит, сколько топлива будет заправлено, а значит – сколько времени котёл будет работать без подзарядки.

- Вид наддува. Бывают котлы на естественной тяге, но они не обеспечивают стабильного горения газов. На котёл можно установить как вентилятор наддува, так и дымосос.

- Вид теплообменника. Выходящее тепло должно эффективно улавливаться. Водяная рубашка или пластинчатый теплообменник на выхлопе хорошо справятся с задачей.

- Футеровка первичной и вторичной камеры, а также способ регулирования первичного и вторичного воздуха.

Фото 3. Пример чертежа пиролизного котла длительного горения с указанными размерами. Вид сбоку и спереди.

Вид сбоку и спереди.

Вам также будет интересно:

Материалы и инструменты

Для постройки пиролизного котла своими руками нам понадобятся:

- Листы высоколегированной стали толщиной 4 мм. Их легче сваривать, они не прогорят от высокой температуры.

- Вентилятор принудительного наддува и автоматика.

Справка! Вариант дороже — заводской вентилятор и контроллер плавной регулировки, вариант дешевле – вентилятор отопителя автомобиля, ступенчатый регулятор и простейший шибер для точной регулировки.

- Материал для футеровки. Вторичная камера сгорания обязательно отделывается огнеупорной прослойкой, так как температура горения пиролизных газов — 1200 °C. Это может быть каолиновая вата, или шамотный кирпич.

- Датчик давления и температуры.

- Трубы, фитинги, пруты, завесы, шарик для клапана, термоустойчивая краска.

Чтобы построить котёл, нужна оборудованная слесарная мастерская. Мастеру понадобятся навыки разметки и подгонки деталей, умение читать чертежи и кроить металл.

Нам понадобятся:

- Инструменты для обработки и соединения металла. Углошлифовальная машинка, сварочный аппарат, электроды. Идеально, если детали будут раскроены по заказу на лазерном станке с ЧПУ — это добавит красоты и облегчит задачу.

Внимание! Соблюдайте правила безопасной эксплуатации инструментов. Следите за целостью изоляции проводов, следите за направлением искр при резке металла.

- Измерительные приборы: циркуль, линейка, уголок, рулетка.

- Инструменты для обработки шамотного кирпича: диск для УШМ с твердосплавными напайками.

Ход работ

Пошаговая инструкция постройки:

- Разметка деталей первичной и вторичной камеры.

Размер вторичной камеры подбираем, чтобы шамотный кирпич укладывался без подрезок. Дно первичной камеры сужается и завершается щелевой форсункой для горения газов.

Размер вторичной камеры подбираем, чтобы шамотный кирпич укладывался без подрезок. Дно первичной камеры сужается и завершается щелевой форсункой для горения газов. - Разметка и устройство доступа воздуха. С одной стороны на воздуховод из квадратной трубы надевается вентилятор, с другой — воздух разделяется на первичный и вторичный.

Регулирование количества подаваемого воздуха осуществляется клапаном — шарик от подшипника большого диаметра, приваренный к болту или шаровый кран. Он перекрывает подачу воздуха.

- Монтаж воздуховодов первичного и вторичного воздуха. Следует учесть, что форсунка пиролизных газов сильно нагревается, эта энергия должна эффективно сниматься воздуховодами. Вторичный воздух должен быть горячим, иначе сжигание получится неровным. Сопла воздуха должны быть параллельны движению пиролизных газов.

- Пиролизный котёл имеет два выхода на дымоход — из первичной и вторичной камеры.

После розжига и подачи воздуха дымоход первичной камеры перекрывается — необходимо запланировать герметичную заслонку с прижимным механизмом.

После розжига и подачи воздуха дымоход первичной камеры перекрывается — необходимо запланировать герметичную заслонку с прижимным механизмом. - Футеруем вторичную камеру.

- Обшиваем конструкцию водяной рубашкой толщиной 3 см. Для повышения прочности можно предусмотреть связи, все швы должны быть герметичны.

- В корне дымохода устанавливается дополнительный пластинчатый или трубчатый теплообменник. Можно использовать готовые радиаторы, но из-за возможного засорения сажей чистить их будет сложнее.

- В корпусе выполняются технологические гнёзда для датчиков температуры — в водяную рубашку, термопару можно установить в зоне тления и вторичной камере.

- Навешиваются дверцы загрузки и вторичной камеры. Напротив теплообменника на болтах крепится лючок прочистки.

- Для эстетичного вида котёл нужно покрасить, лучше использовать термостойкую краску с молотковым эффектом.

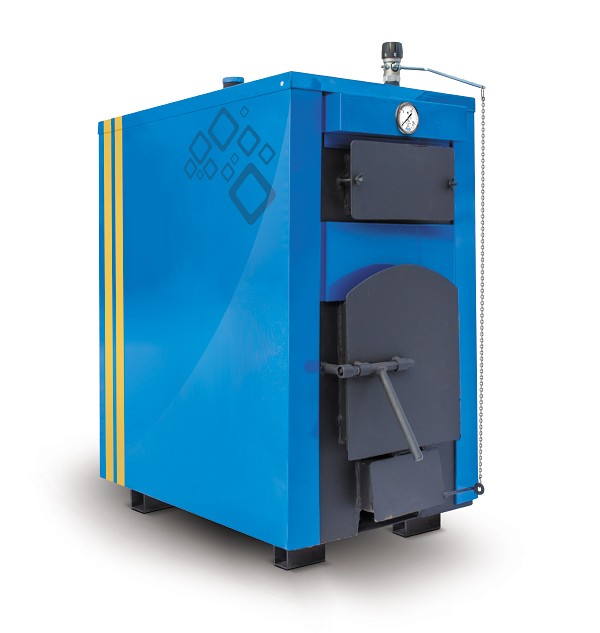

Фото 4. Напольный пиролизный котел в помещении, окрашенный в синий цвет термостойкой краской.

Правильное подключение

Пиролизный котёл имеет несколько особенностей при подключении. Разложению топлива мешает низкая температура теплоносителя, поэтому на обвязку устанавливается трехходовой клапан.

Внимание! При растопке жидкость циркулирует по малому кругу, при достижении 60 °C теплоноситель начинает греть систему отопления. Выходная труба и малый круг обязательно монтируется из металла.

Оборудование котельной

Для работы самодельного пиролизного котла потребуется оборудованное отдельное помещение — котельная.

Обязательно в котельной должен быть выход дымохода и естественная вентиляция.

Место для установки котла выбирается так, чтобы был доступ ко всем поверхностям и прочистке.

Перед топкой оборудуется площадка из несгораемых материалов, для установки котла потребуется фундамент. Подключение дымохода должно быть максимально коротким.

Подключение дымохода должно быть максимально коротким.

Сложности при сборке котла

При постройке пиролизного котла основная сложность — выбор правильного проекта и материалов. Без понимания процессов, которые протекают в топках, правильно построить котёл невозможно.

Основные ошибки, которые допускают при самостоятельном проектировании:

- Недостаточная футеровка зон сгорания. Шамотный кирпич важен, так как поддерживает постоянную температуру в зоне горения и предохраняет колосник и стенки топки от прогорания.

- Излишний теплосъем. Теплообменник должен улавливать то тепло, которое не нужно для поддержания внутренних процессов в котле. Расположение водяной рубашки рядом с зоной горения недопустимо.

- Несоответствие размеров загрузочной камеры и камеры газификации. Слишком малая камера газификации может привести к зависанию крупных поленьев.

- Неправильный размер или направление воздушных сопел.

Смешивание воздуха и пиролизных газов должно быть максимально равномерным.

Смешивание воздуха и пиролизных газов должно быть максимально равномерным. - Некачественно сделанная регулировка потоков первичного и вторичного воздуха, отсутствие принудительной подачи кислорода. Обязательно ставить либо дымосос или дутьевой вентилятор с регулировкой мощности.

Как проверить работу самодельного оборудования?

Итогом длительной работы по выбору проекта котла и воплощению этого проекта в жизнь будет экономичный и надёжный источник тепла. Хорошо работающий котёл обладает следующими качествами:

- Правильно подобранная мощность. Пиролиз обладает малым диапазоном регулировок. Котёл невозможно «придушить» или сильно «разогнать». Горение в этом случае либо прекращается вовсе, либо начинается в камере газификации. Поэтому мощность котла должна соответствовать теплопотерям дома.

- Возможность длительной работы в форсированном режиме. Одной закладки должно хватать на длительное время.

- Лёгкий выход на газификацию, пиролизный факел в камере дожига должен наблюдаться уже через 15–20 минут после розжига.

- Температура газов в дымоходе не должна быть выше 40–60 °C. Если температура выше — увеличиваем площадь теплообменника.

- При тестировании котла после выхода на пиролиз из дымохода должен выходить только углекислый газ и пар. Наличие тёмного дыма и запаха свидетельствует о неполном сжигании топлива.

Полезное видео

В видео демонстрируется изготовление пиролизного котла самостоятельно из заранее подготовленных материалов.

Заключение

При выборе системы отопления стоит обратить внимание на различные виды котлов и дополнительных элементов. Пиролизный котёл отлично подойдёт для получения постоянной температуры теплоносителя в отопительный сезон

Выбрать дровяной пиролизный котел

Выбрать дровяной пиролизный котел

Выбираем дровяной пиролизный котёл

- Пиролиз древесины

- Поджиг и горение древесины

- Пиролизное горение древесины

- Дровяной пиролизный котёл

- Топливо дровяного пиролизного котла

- Работа дровяного пиролизного котла (видео)

- Как выбрать дровяной пиролизный котёл

- Что делать с дровяным пиролизным котлом после его покупки

- Ностальгия по газовой идиллии

- Газовое отопление – непозволительная роскошь

- Дровяное отопление – как вариант

Пиролиз древесины

Пиролиз – разложение вещества под воздействием температуры, соответственно – Пиролиз древесины – термическое разложение древесного вещества.

Под воздействием температуры древесина разлагается на продукты пиролиза древесины – углерод (древесный уголь) и летучие углеводороды (пиролизный газ). Продукты пиролиза древесины – горючие вещества. Когда дерево горит – мы видим горение (окисление) именно продуктов пиролиза древесины. Без предварительного пиролиза (термического разложения) древесина не горит. Предварительный пиролиз древесного вещества – обязательное условие горения древесины. В костре и печке, на кончике горящей спички и в бушующем лесном пожаре, обязательно происходит одно и тоже – непрерывное термическое разложение (пиролиз) древесного вещества и горение (окисление) продуктов пиролиза древесины. Если древесина не горит – значит нет достаточно сильного и эффективного процесса пиролиза древесного вещества, способного поддержать горение древесины.

Продукты пиролиза древесины – горючие вещества. Когда дерево горит – мы видим горение (окисление) именно продуктов пиролиза древесины. Без предварительного пиролиза (термического разложения) древесина не горит. Предварительный пиролиз древесного вещества – обязательное условие горения древесины. В костре и печке, на кончике горящей спички и в бушующем лесном пожаре, обязательно происходит одно и тоже – непрерывное термическое разложение (пиролиз) древесного вещества и горение (окисление) продуктов пиролиза древесины. Если древесина не горит – значит нет достаточно сильного и эффективного процесса пиролиза древесного вещества, способного поддержать горение древесины.

Поджиг и горение древесины

Если древесину нагревать достаточно долго и сильно – начнётся её термическое разложение с последующим воспламенением продуктов пиролиза. Первый, вялотекущий процесс пиролиза древесины начинается уже при её нагревании до температуры 120°С…150°С. Потом, по мере нагрева – термическое разложение усиливается и становится заметно невооружённым глазом.

Прим. Здесь и далее по тексту, под древесиной подразумеваются дрова и все остальное, из чего можно делать органические (углеводные) топливные брикеты.

Пиролизное горение древесины

Принципиально, любое горение древесины является пиролизным, поскольку любому горению древесины предшествует её предварительный пиролиз – термическое разложение. Горение древесины не может быть никаким другим, как непременно – пиролизным.

Понятие «пиролизное горение древесины» пришло к нам из описания работы пиролизных котлов – отопительных агрегатов, имеющих специфическую двухкамерную конструкцию корпуса. Топливо (древесина) в таких пиролизных котлах горит сразу в двух камерах.

Топливо (древесина) в таких пиролизных котлах горит сразу в двух камерах.

При этом:

Горение древесины с её предварительным пиролизом и последующим РАЗДЕЛЬНЫМ сжиганием твёрдых и газообразных продуктов пиролиза, получило название «пиролизное горение древесины»

Дровяной пиролизный котёл

Дровяной пиролизный котёл – отопительное оборудование, работающее на дровах и органических отопительных брикетах, по принципу пиролизного (раздельного) горения топлива. Поскольку, при таком раздельном горении топлива выделяется (генерируется) пиролизный газ, то пиролизные котлы часто называют «газогенераторными» или «газицирующими».

Более подробно про пиролизные котлы можно почитать в статье «Сага про пиролизные котлы»

Топливо дровяного пиролизного котла

Топливом для пиролизного котла служат дрова и топливные брикеты (древесные и органические). В небольшом процентном соотношении (не более 15-25% от общей массы) можно добавлять щепу, опилки, стружку, мелкие деревоотходы и даже – пеллеты.

В небольшом процентном соотношении (не более 15-25% от общей массы) можно добавлять щепу, опилки, стружку, мелкие деревоотходы и даже – пеллеты.

Несмотря на то, что пеллеты – это 100% древесина, они не могут служить основным топливом для пиролизного котла, из-за своей мелкой фракции. Минимальные размеры кусков топлива для пиролизного котла – 70-100мм в поперечнике, не менее.

Не могут служить топливом для пиролизного котла ископаемые энергоносители и продукты их переработки – газ, нефть, уголь и угольные топливные брикеты, а также резиноизделия и пластмассодержашие вещества.

Работа дровяного пиролизного котла (видео)

Порыскав по Сети, без труда нашёл хорошее видео про работу пиролизного котла. На экране чётко видно, что дрова (топливо) загружают в верхнюю (пиролизную) камеру. Там древесина тлеет и разлагается под воздействием высокой температуры. При этом выделяется горючий пиролизный газ. Затем, уже в нижней камере – этот газ сгорает, как обычный природный газ. Остатки древесины догорают в верхней камере.

Остатки древесины догорают в верхней камере.

Выбрать дровяной пиролизный котёл

Дровяные пиролизные котлы не делает и не продаёт только ленивый. НАСТОЯЩИЕ пиролизные котлы не каждому производителю и продавцу «по зубам». Потому как, вещь дорогая, материалоёмкая и громоздкая. А поскольку, «зря не прут за тридевять земель» груду металла и керамики, покупая пиролизный котёл – настраиваемся на работу с отечественным производителем или хорошо налаженной дилерской сетью:

Футеровка дровяного пиролизного котла

Футеровка обязательна для дровяного пиролизного котла. И дело здесь, вовсе не в защите металла от прогорания. Металлу-то, как раз ничего и не угрожает. А вот сам процесс пиролиза и горения древесины страдает от переохлаждения. Активное термическое разложение древесного вещества происходит при температуре, не менее 600…800ºС. И, если горящее топливо контактирует со стальными водоохлаждаемыми стенками корпуса котла (t=120…250ºС) – оно гаснет или плохо горит. Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое сопло .

Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое сопло .

Пояснение важности сопла

– Абсолютно все пиролизные котлы обязательно имеют две камеры – камеру загрузочную (для пиролиза древесины) и камеру сгорания (для сжигания пиролизных газов). Эти две камеры, всенепременно соединены керамическим соплом, которое является главным атрибутом горения пиролизных газов.

– Керамическое сопло дровяного отопительного пиролизного агрегата – это его «ахиллесова пята». Сопло пиролизного котла выдерживает тепловые удары с амплитудой, почти в 600ºС, очень быстро изнашивается, разрушается и выходит со строя. Срок службы сопла, максимум 3-4года.

Срок службы корпуса котла составляет 15-20 лет, а срок службы деталей футеровки 3-4 года. Периодически детали футеровки пиролизного отопительного агрегата покупают у производителя.

Вывод – брать продукцию известных производителей с налаженной дилерской сетью и не без проблем с покупкой запчастей.

Толщина металла корпуса дровяного пиролизного котла

Чугунный корпус котла – большая редкость. Современные дровяные котлы имеют цельносварной стальной корпус из листового металла. При выборе пиролизного дровяного котла – интересуйтесь толщиной металла его корпуса.

Вот, ориентировочная информация по толщине металла корпуса пиролизного дровяного котла в зависимости от его мощности:

| 16-60 кВт | Наружные части 4мм, внутренние части 5мм |

| 80-100 кВт | Наружные части 5мм, внутренние части 6мм |

| 140-190 кВт | Наружные части 6мм, внутренние части 8мм |

| 200-300 кВт | Наружные части 8мм, внутренние части 10мм |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Вес дровяного пиролизного котла

Из первых двух вопросов вытекает третий. Коль скоро было решено, что пиролизный отопительный агрегат должен иметь толстые стенки своего корпуса и толстую футеровку, то и вес его должен быть не шуточный. Так оно и есть. Пиролизные котлы – тяжёлая штука. И, если вес дровяного пиролизного котла меньше, соответственно – производитель сэкономил на металле или футеровке изделия.

Хороших и лёгких дровяных пиролизных котлов – не бывает

Вот ориентировочный вес пиролизных котлов в зависимости от их мощности:

| 16 кВт | 25 кВт | 32 кВт | 40 кВт | 60 кВт | 80 кВт | 100 кВт | 140 кВт | 190 кВт | 250 кВт | 300 кВт |

| 420 кг | 530 кг | 610 кг | 680 кг | 1050 кг | 2130 кг | 2260 кг | 3470 кг | 3780 кг | 4800 кг | 5100 кг |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Размеры дровяного пиролизного котла

Размеры дровяного пиролизного котла слагается из совокупности размеров камер сгорания плюс размеры теплообменника. Должно быть, не менее:

| Мощность котла (теплопроизводительность) кВт | 16 | 25 | 32 | 40 | 60 |

| Габаритные размеры котла, мм: глубина | 1055 745 1255 | 1210 745 1255 | 1480 745 1255 | 1500 840 1360 | 2200 850 1370 |

| Мощность котла (теплопроизводительность) кВт | 80 | 98 | 140 | 190 | 250 | 300 |

| Габаритные размеры котла, мм: глубина | 2260 1150 1830 | 2400 1150 1830 | 2340 1460 2170 | 2550 1460 2170 | 2650 1700 2445 | 2820 1700 2445 |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Отапливаемая площадь для дровяного котла

Самое важное дело – подобрать дровяной пиролизный котёл по размеру. Советов и методик – не меренно. Простой и проверенный дедовский способ – подбирать отопительный агрегат из расчёта 1кВт на 10 м2 отапливаемой площади. Выбираем с запасом в 10%. Соответственно, на 120м2 потребуется котёл 16кВт, на 160м2 – котёл 18кВт …

Поправка на высоту помещения– при высоте отапливаемого помещения больше 3м, на каждый метр свыше добавляем +1…3% мощности выбираемого котла.

Что делать после выбора дровяного котла

(шуточные советы от производителя)

После выбора и покупки дровяного котла возникает вопрос – а что с ним теперь, собственно делать?

Транспортировка дровяного пиролизного котла

Правильная транспортировка дровяного котла – это очень важно. Лучше всего, пиролизные котлы не перевозить, а кантовать к месту установки. При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

(Идеальный вариант перемещения котла в пространстве – это «волоком по бездорожью») Если при этом, слегка оцарапается облицовка, отвалится дверца или блок автоматики – не расстраивайтесь. Смело звоните в отдел технической поддержки производителя и требуйте замены некачественных деталей. При этом, не забудьте отрезать (оторвать) температурный датчик, типа – сам отвалился.

Установка и подключение дровяного пиролизного котла

При установке дровяного пиролизного котла смело игнорируйте любые сантехнические правила, СНИПы и, самое главное – здравый смысл! Помните, что дровяные котлы могут работать, даже «лёжа на боку»! Дровяным пиролизным котлам не нужна квалифицированная работа по их установке и обслуживанию. Это ведь ДРОВА. Позовите «шабашников», «присандальте» пиролизный котёл своей системе отопления и сразу звоните в службу техподдержки производителя.

Подбор персонала для обслуживания дровяного пиролизного котла

При подборе персонала, на роль оператора дровяного пиролизного котла выбирайте алкашей из подворотни. Они-то уж точно смогут колоть и запихивать дрова в топку котла. А, тискать кнопки автоматики – позовите кого-нибудь из своих знакомых, чтобы с высшим образованием был человек, значит.

Обслуживание дровяного пиролизного котла

Кто-то выдумал сервисное обслуживание дровяного пиролизного котла. Бред. Что там обслуживать? Напихал дров, поджёг и пусть горят. Ну, есть немного золы и пепла. Так они сами вываливаются из котла при открывании дверок.

Производитель напоминает о необходимости раз в сезон открыть теплообменник и очистить поверхность труб от сажи? Чепуха. Зачем пачкать руки, чтобы почистить то, что не видно?

Инструкция по эксплуатации, паспорт и гарантийный талон

К каждому пиролизному котлу прилагается «Инструкция по эксплуатации», «Паспорт» и «Гарантийный талон». Что это такое и для чего это делается?

Что это такое и для чего это делается?

Пояснение:

- Гарантийный талон

– Его можно повесить в рамочку, там красивые печати и подписи - Паспорт

– Ну, это на тот случай, если спецслужбы заинтересуются происхождением котла. Тогда нужно сунуть паспорт им в нос и послать куда подальше. - Инструкция по эксплуатации

– О, это важно! Только, читать её вовсе не обязательно.

На самом деле – это бумага для первого розжига котла.

Электронный блок управления (автоматика)

На нем всего шесть кнопок. Это гораздо меньше, чем на мобильном телефоне. Так что проблем не будет. Тискаем кнопки и смотрим, что получается. Кнопка «для самоуничтожения» производителем не предусмотрена, так что потребителю ничего не угрожает.

Первый розжиг дровяного пиролизного котла!

Песня! Очень важно, при первом розжиге, все свои проблемы списать на производителя! При этом нужно помнить, что звонить в службу технической поддержки нужно до полного самоудовлетворения! А куда им деваться. За то они деньги получают!

За то они деньги получают!

Кстати, отдел маркетинга и техническая служба завода, с большим удовольствием читают по телефону «Инструкцию по эксплуатации», которую прикладывают к каждому пиролизному котлу. Кроме того, за небольшое вознаграждение, та же «Инструкция по эксплуатации» читается в стихах и под аккомпанемент бубна.

Конденсат в корпусе дровяного пиролизного котла

Никому не верьте. Никакого конденсата в природе не существует! Это все выдумки производителя. Как только увидите лужу под своим пиролизным котлом – сразу начинайте звонить производителю. Причём, чем чаще – тем лучше. Пусть приезжают и забирают своё дырявое корыто. Потом, вдоволь наговорившись по телефону и приняв на веру утверждение про конденсат, можно будет немного расслабиться.

– Практикой доказано, что примерно, через сутки-трое, а в особо тяжёлых случаях – всего через неделю, все владельцы пиролизных котлов приноравливаются топить котёл так, что конденсатообразование сводится к нолю. Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Дрова для дровяного пиролизного котла

Дрова нужны сырые. Более того – мокрые или свежесрубленные.

Где-то вычитали, что пиролизные котлы позволяют сжигать дрова, влажностью до 70%? Правильно. Вот такие дрова и нужно пихать в топку. А если дрова ещё и мёрзлые да с кусками льда, так это вообще – класс. Именно такая древесина даст наибольшее количество тепла при сгорании. Что касается породы дерева, так выбираем тополь. Он дешевле дуба и даёт много прекрасной золы. К тому же, гораздо приятней смотреть на огромную кучу низкокалорийных тополиных чурбаков, нежели на пару высококачественных дубовых поленьев. Низкокалорийность нынче в моде. Все хотят похудеть. Теперь, и йогурты низкокалорийные, и сало. Стало быть, заготавливать на зиму низкокалорийные дрова – тоже модно. Типа – самый писк, по теме.

Лопата

Как известно, смеяться нужно после слова «лопата». В этом месте можно улыбнуться.

В этом месте можно улыбнуться.

Ностальгия по газовой идиллии

Эх, хорошее было дело – газовое отопление.

Ах, какая это была песня – массовая газификация Советского Союза.

А слова-то в ней какие были – Уренгой-Помары-Ужгород.

Народ тогда принимал новшество «на ура!» и целыми улицами, городами и сёлами переходил с угольно-дровяного печного отопления на отопление газовое – цивилизованное. О! Газовые котлы и плиты очень быстро завоевали сердца потребителей и прочно вошли в бытовую и производственную жизнь. Теплоцентрали почти полностью перешли на газ. Все новые котельные проектировались и строились только под газ. Человечество вздохнуло с облегчением и на долгие годы газ стал одним из главных источников тепловой энергии.

Газовое отопление – непозволительная роскошь

В последнее время ситуация изменилась кардинально.

Природный газ подорожал. Причём, подорожал так сильно, что неожиданно наступающая зима портит настроение абсолютно всем, кто живёт не в шалаше. Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовое отопление, из предмета первой необходимости, постепенно превратилось в предмет роскоши

Ба, даже у новоявленных постсоветских буржуев бывают проблемы с газовым отоплением. Правда, по иной причине, нежели финансовой. Денег-то как раз, у буржуинов – навалом. Вот только газом можно пользоваться исключительно при наличии газопроводов. А их давно уже никто не строит. Нет массовой газификации – и все тут. Вот и сидят господа-с, при своих-то деньгах – и в нетопленных загородных домиках. Такие вот дела.

Выход напрашивается один – найти другой источник тепловой энергии и сказать «гуд бай» газу, как топливу

Дровяное отопление – как вариант

Об альтернативных энергоносителях сказано много, а написано – еще больше. Как вариант – дровяное отопление. Даже благополучная и сытая Европа не брезгует дровяным отоплением. Чего уж стесняться нам, сирым. Благо, научно-технический прогресс и господа производители обратили свои ясны очи на сию проблему и «наклепали» такое невероятное количество модификаций дровяных котлов, что глаза разбегаются. Да, ныне дровяные котлы не делает только ленивый. Вот это и сбивает с толку неискушённого потребителя. В этой статье автор рискнул обобщить свой опыт по работе с дровяными пиролизными котлами и дать несколько советов по их выбору-подбору. Часть советов изложена в шуточной форме, что отнюдь не умаляет их информационной ценности.

+

Котлы на биомассе и газификация

Котлы BFB/CFB

Котлы с кипящим слоем

Инновационные технологии сжигания в кипящем слое ANDRITZ для выработки энергии из биомассы основаны на многолетнем опыте и применяются во всех областях целлюлозно-бумажной промышленности, а также на коммунальных и муниципальных электростанциях. .

.

Сжигание в котле с кипящим слоем характеризуется тщательным перемешиванием и интенсивным движением топлива в плотном облаке нагретых твердых частиц в регулируемом температурном режиме.Это превосходное смешивание приводит к улучшенному переносу тепла и материала во время сгорания, позволяя одновременно сжигать различные виды топлива в одном и том же котле.

ANDRITZ предлагает широкий спектр технологий псевдоожиженного слоя, отличающихся производительностью, топливом и промышленным применением.

- Котлы EcoFluid с кипящим слоем (BFB) используют твердое топливо, от чистой биомассы до альтернативных видов топлива и отходов. Эта эффективная технология сгорания обеспечивает чистое сгорание с минимальным воздействием на окружающую среду.

- Барботажный псевдоожиженный слой (BFB) — лучшая технология для сжигания широкого спектра биомассы и альтернативных видов топлива для производства пара и электроэнергии. Высокая теплоемкость псевдоожиженного слоя сглаживает колебания, вызванные изменением качества топлива, и эффективно поддерживает горение.

- Котел EcoFluid BFB предварительно разработан с использованием стандартизированных решений и процессов, с дополнительной гибкостью за счет строго адаптированных функций. Все котлы EcoFluid спроектированы как паровые котлы высокого давления с естественной циркуляцией, оснащенные вспомогательным оборудованием и технологиями сокращения выбросов по мере необходимости.

ПРЕИМУЩЕСТВА ECOFLUID Bubble Fluisized Code Котел ECOFILTER

- Гибкость топлива

- Большие вариации в влаге топлива

- Большие вариации частиц

- Высокое сгорание и эффективность котла

- Низкие выбросы

- Low Co

- NOx со ступенчатой подачей воздуха (доступны SNCR и SCR)

- Low HCl и SO2 с впрыском сорбента и рукавным фильтром (при необходимости)

- Низкие затраты на техническое обслуживание

- Простая и надежная конструкция

- Отсутствие движущихся частей

Высокая эксплуатационная готовность - и длительный срок службы

- Консервативный дизайн, эффективная продувка сажи, высококачественные компоненты

Котлы с циркулирующим кипящим слоем (ЦКС)

Котлы с циркулирующим кипящим слоем (ЦКС) PowerFluid используются для производства пара и электроэнергии. Они отличаются непревзойденной топливной гибкостью и охватывают почти все виды твердого топлива, от угля и биомассы до альтернативных видов топлива и отходов. Технология чистого сгорания обеспечивает высокую эффективность и надежность при минимальном уровне выбросов.

Они отличаются непревзойденной топливной гибкостью и охватывают почти все виды твердого топлива, от угля и биомассы до альтернативных видов топлива и отходов. Технология чистого сгорания обеспечивает высокую эффективность и надежность при минимальном уровне выбросов.

Технология циркулирующего псевдоожиженного слоя (ЦКС) — это лучшая технология для многотопливного сжигания, позволяющая использовать различные виды топлива разного качества. Разнообразие видов топлива варьируется от традиционных (уголь, нефть) и биомасса до альтернативных (биогенные остатки, шлам, отходы и высококалорийные фракции отходов).Высокая теплоемкость псевдоожиженного слоя сглаживает колебания, вызванные изменениями качества топлива, и эффективно поддерживает горение.

В технологии PowerFluid CFB используются стандартные функции и процессы с тщательно адаптированными функциями для достижения оптимальной производительности.

Преимущества котла с циркулирующим кипящим слоем PowerFluid

- Технологии ANDRITZ с циркулирующим кипящим слоем характеризуются непревзойденной гибкостью выбора топлива, высокой эффективностью и возможностью сжигания широкого спектра видов топлива, включая трудносгораемые виды топлива.

Котлы PowerFluid поддерживают почти полное сгорание с минимальными выбросами оксидов азота и серы и высоким КПД.

Котлы PowerFluid поддерживают почти полное сгорание с минимальными выбросами оксидов азота и серы и высоким КПД. - Высочайшая топливная гибкость

- Многотопливное сгорание

- Широкий диапазон теплотворной способности, видов топлива и свойств

- Устойчивость к колебаниям топлива и другим помехам

- Почти полное сгорание с минимальными выбросами

- Низкий уровень выбросов CO, TOC 90

- Низкий уровень несгоревшего углерода в золе

- Низкий уровень SOx с прямой десульфурацией путем добавления известняка

- Низкий уровень NOx с регулируемой температурой и подачей воздуха

- Высокая эффективность

- Низкий объем избыточного воздуха 9011

- Высокая степень выгорания4

- Надежная конструкция, высокая доступность и длительный срок службы

Котёл-утилизатор сульфатной, сульфитной и натриевой фракций

Котлы-утилизаторы HERB

Котёл-утилизатор ANDRITZ HERB предназначен для -теплоотношения от процесса регенерации.

Вертикальная воздушная система улучшает процесс горения, благодаря чему печь-утилизатор работает более эффективно.

Вертикальная воздушная система улучшает процесс горения, благодаря чему печь-утилизатор работает более эффективно.- Вертикальная воздушная система: Вертикальная воздушная система смешивает воздух в процессе горения, чтобы печь-утилизатор работала более эффективно. Печь может работать с меньшим количеством избыточного воздуха, что снижает количество дымовых газов и потребляемую мощность вентиляторов. Уменьшение количества избыточного воздуха в сочетании с правильным распределением воздуха способствует потенциально значительному снижению выбросов NOx.

- Рекуперация тепла дымовых газов: Частью конструкции HERB является рекуперация тепла дымовых газов после электрофильтра. Дополнительное охлаждение дымовых газов приводит к существенной экономии расхода вспомогательного топлива. В качестве альтернативы может быть достигнуто увеличение производства электроэнергии.

- Сжигание разбавленных неконденсирующихся газов и отработанных газов резервуара растворения в котле-утилизаторе: Все разбавленные неконденсирующиеся газы (DNCG), собранные на целлюлозном заводе, вместе с отходящими газами резервуара растворения можно сжигать в установке HERB, чтобы получить мельницу без запаха с минимальными выбросами в атмосферу.

- Динамический тренажер: Динамический тренажер IDEAS идеально подходит для проектирования и обучения. Виртуальный завод легко создается для проверки конфигураций РСУ и обучения операторов задолго до того, как будет завершено строительство фактического котла. Операторы могут научиться справляться с возмущениями или вносить изменения в уставки в безопасной виртуальной среде, которая является точной копией реальной РСУ.

- Котел-утилизатор ACE: семейство программных инструментов ACE оптимизирует управление и работу любого котла-утилизатора сульфатной фракции.Программное обеспечение для оптимизации помогает добиться более равномерной и стабильной работы. Продукты ACE основаны на унифицированной платформе программного обеспечения, оборудования и коммуникационной архитектуры.

Преимущества HERB

- Рассчитан на производительность до 8000 тонн в день

- Низкий уровень выбросов NOx и других выбросов в атмосферу

- Больше энергии при той же начальной энергии котлы (SodEx)

Котлы SodEx для соды предназначены для сжигания сточных вод химической и целлюлозной промышленности, содержащих натрий, калий или биогенные примеси.

Бойлер для щелока SodEx представляет собой индивидуальное решение для экономичного сброса и эффективного сжигания сточных вод с отбеливающих установок или других химических процессов. Полученный пар высокого давления можно использовать для производства электроэнергии или в качестве технологического пара. Пахучие газы можно собирать и сжигать в котле. Неорганический щелочной раствор производится на заводе по переработке отходов сжигания, который можно использовать для нейтрализации сточных вод.

Преимущества

За четыре десятилетия компания ANDRITZ установила многочисленные щелоковые котлы и накопила ценный опыт в этой области.Котел SodEx предназначен для дополнительного сжигания биогазов и пахучих газов (HVLC).

Котел для сульфитного щелока (SulfitePower)

Котлы для регенерации сульфитного щелока SulfitePower помогают замкнуть химический контур на целлюлозном заводе, обеспечивая экологически безопасное восстановление и повторное использование варочных химикатов.

Котлы SulfitePower сжигают органическое содержимое концентрированного щелока и замыкают химический цикл при варке целлюлозы. Процесс включает подготовку сырой кислоты и сжигание пахучих газов с соблюдением даже самых строгих экологических норм.В результате термической конверсии целлюлозных химикатов целлюлозные заводы могут быть самодостаточными для удовлетворения своих внутренних потребностей в энергии.

Многоступенчатая система химической регенерации использует высокоэффективные системы для разделения водорастворимых и нерастворимых материалов. Система скруббера специально разработана для этой цели и гарантирует отличное качество сырой кислоты, что является основой для достижения высокого выхода при производстве сульфитной целлюлозы.

Преимущества котлов для сульфитного щелока

Котлы для сульфитного щелока ANDRITZ генерируют пар высокого давления при преобразовании основных химикатов в отработанном варочном растворе в варочную кислоту для повторного использования в процессе производства целлюлозы.

Это достигается с очень высокой эффективностью и низким уровнем выбросов в атмосферу. Котел предназначен для дополнительной интеграции и сжигания метанола, фурфурола, шламов (отходов производства), газов с повышенным содержанием SO2, биогазов и пахучих газов (ВПХ).

Это достигается с очень высокой эффективностью и низким уровнем выбросов в атмосферу. Котел предназначен для дополнительной интеграции и сжигания метанола, фурфурола, шламов (отходов производства), газов с повышенным содержанием SO2, биогазов и пахучих газов (ВПХ).Газификаторы BFB/CFB

Системы газификации ANDRITZ с простой и проверенной технологией заменяют ископаемое топливо возобновляемыми источниками топлива. Эти системы газификации обеспечивают высокую эффективность процесса и улучшенные экологические показатели.

Технология газификаторов: Газификаторы ANDRITZ основаны на технологиях циркулирующего псевдоожиженного слоя (ЦКС) и барботажного псевдоожиженного слоя (БОС). Ориентировочный диапазон мощности 10-200 МВт топлива на единицу.

Газификация с барботажным псевдоожиженным слоем (BFB)

Технология с барботажным псевдоожиженным слоем (BFB), используемая ANDRITZ для газификаторов биомассы, может работать при любом приемлемом давлении и представляет собой ценную технологию для смягчения последствий изменения климата.

Первоначально технология была лицензирована Институтом газовых технологий (GTI) в США (процессы U-gas и Renu-gas).С тех пор компания ANDRITZ усовершенствовала его для использования во многих областях производства тепла, электроэнергии или синтез-газа.

Первоначально технология была лицензирована Институтом газовых технологий (GTI) в США (процессы U-gas и Renu-gas).С тех пор компания ANDRITZ усовершенствовала его для использования во многих областях производства тепла, электроэнергии или синтез-газа.Компания разработала газификатор биомассы низкого давления и систему очистки газа для использования на теплоэлектроцентралях (ТЭЦ) с газовыми двигателями. Первый завод (Скиве, Дания) производит централизованное теплоснабжение мощностью 6 МВт (эл.) и 12 МВт тепл.

Первоначальный акцент при разработке газификаторов был сделан на применение газификации воздухом высокого давления с комбинированным циклом газовой турбины (IGCC) для производства энергии из биомассы с максимально возможным электрическим КПД.В настоящее время ANDRITZ участвует в разработке проектов по созданию первой установки IGCC.

Газификация кислородом под давлением для производства биомассы в синтез-газ и биомассы в жидкости (BTL) была разработана в научно-исследовательском и экспериментальном масштабе в сотрудничестве с GTI.

В связи с растущим интересом к производству синтез-газа из биомассы для различных экологически чистых газообразных и жидких видов топлива, мы разработали несколько программ развития с крупными промышленными партнерами, чтобы оставаться в авангарде этого развития.Самый высокий потенциал использования синтез-газа на основе биомассы заключается в производстве жидкого транспортного топлива и синтетического природного газа (SNG) в очень больших масштабах.

В связи с растущим интересом к производству синтез-газа из биомассы для различных экологически чистых газообразных и жидких видов топлива, мы разработали несколько программ развития с крупными промышленными партнерами, чтобы оставаться в авангарде этого развития.Самый высокий потенциал использования синтез-газа на основе биомассы заключается в производстве жидкого транспортного топлива и синтетического природного газа (SNG) в очень больших масштабах.Газификация с циркулирующим псевдоожиженным слоем (ЦКС)

Газификатор с циркулирующим псевдоожиженным слоем (ЦКС) был разработан в 1980-х годах бывшей компанией Ahlstrom Oy и использовался вместе с печами для обжига извести. Газообразующий газ из коры и древесных отходов заменил тяжелую нефть или природный газ в качестве топлива для печи. ANDRITZ находится в процессе модернизации этой технологии газификатора и «рекоммерциализации» ее для использования с современными печами и котлами.

Газификатор ЦКС предназначен для производства горючего топливного газа мощностью 10-150 МВтт.

Система газификации способна сама по себе заменить 100% потребления нефти/газа в котле или печи экологически безопасным топливом из биомассы.

Система газификации способна сама по себе заменить 100% потребления нефти/газа в котле или печи экологически безопасным топливом из биомассы.В основу проекта положено качественное проверенное собственное коммерческое оборудование: от оборудования для приема топлива на биомассе до системы сжигания топливного газа, включая настройку всей системы. Последняя система была продана компании Metsä-Botnia, Финляндия, в 2011 году.

Большинство крупных угольных энергетических котлов можно хотя бы частично переоборудовать для использования газифицирующего газа из биомассы.Если биомасса сначала газифицируется, а газ сжигается в котле, объем замены биомассы может быть значительно больше, чем повторное использование энергии с прямым сжиганием биомассы.

Использование существующих мощностей по выработке электроэнергии для сокращения выбросов CO2 было бы экономически выгодным способом использования местной биомассы в количестве, доступном на разумных расстояниях транспортировки.

Кроме того, совместное сжигание газа биомассы на крупных и эффективных электростанциях позволяет использовать биомассу с превосходной эффективностью по сравнению с распределенной генерацией на небольших станциях.

Кроме того, совместное сжигание газа биомассы на крупных и эффективных электростанциях позволяет использовать биомассу с превосходной эффективностью по сравнению с распределенной генерацией на небольших станциях.(PDF) Охлаждаемая веб-камера для фотограмметрических видеоизмерений внутри котлов, работающих на биомассе, и анализа горения

Sensors 2011, 11

2. Юссеф, Массачусетс; Вахид, С.С.; Мохамед, Массачусетс; Аскалани, А.А. Экспериментальное исследование сжигания египетской биомассы

в циркулирующем псевдоожиженном слое. заявл. Энерг. 2009, 86, 2644–2650.

3. Зипсер, С.; Маттес, Дж.; Келлер, Х.Б. Контроль процессов горения с помощью камеры с помощью программного инструмента

INSPECT.Automatisicrungstechnik 2006, 11, 574-581.

4. Зипсер, С.; Гоммлих, А .; Маттес, Дж.; Келлер, HB; Фуда, К.; Шрайнер, Р. Об оптимизации

промышленных процессов горения с использованием инфракрасной термографии. В материалах 23-й Международной конференции

IASTED по моделированию, идентификации и контролю, Гриндельвальд,

Швейцария, 23–25 февраля 2004 г.

; стр. 386–391.

; стр. 386–391.5. Брисли, П.М.; Лу, Г.; Ян, Ю .; Корнуэлл, С. Трехмерное измерение температуры пламени горения

с помощью одной монохроматической ПЗС-камеры.IEEE транс. Инструм. Изм.

2005, 54, 1417–1421.

6. Манка, Д.; Ровальо, М. Обработка инфракрасных термографических изображений для эксплуатации и контроля

гетерогенных камер сгорания. Комбус. Пламя 2002, 130, 277–297.

7. Вуйчик В.; Чещик, С .; Голец, Т .; Комада, П.; Дук М. Пассивный оптический датчик концентрации газа

в промышленных котлах. проц. SPIE 2004, 5576, 367–372.

8. Цзян Ф.; Лю, С .; Лян, С.; Ли, З.; Ван, X .; Лу Г. Система визуального контроля пламени на основе двухцветного метода

. Дж. Терм. науч. 2009, 18, 284–288.

9. Хуанг Ю.; Ян, Ю. Трансциентное двумерное измерение температуры открытого пламени с помощью анализа спектрального изображения

Duel. Транс. Инст. Изм. Контроль 2000, 22, 371-384.

10. Бхимул, Х.К.; Лу, Г.; Ян, Ю.

Трехмерная визуализация и количественная характеристика

Трехмерная визуализация и количественная характеристикагазовых пламен. Изм. науч. Технол. 2002, 13, 1643–1650.

11. Гилаберт Г.; Лу, Г.; Ян, Ю. Трехмерная визуализация и реконструкция распределения яркости пламени

с использованием методов цифровой обработки изображений. Дж. Физ. конф. сер. 2005,

15, 167–171.

12. Лу Г.; Гилаберт, Г.; Ян, Ю. Мониторинг и характеристика горения на основе зрения

Пламя. Дж. Физ. конф. сер. 2005, 15, 194–200.

13. Мартинес-де Диос, Дж. Р.; Андре, JC; ; Гонсалвес, Дж.С. ; Арру, Британская Колумбия; Оллеро, А .; Вьегас, DX;

Лабораторный анализ распространения пожара с использованием визуальных и инфракрасных камер. Интер. J. Wildland Fire

2006, 15, 175–186.

14. Росси, Л.; Молинье, Т .; Ахлуфи, М .; Тисон, Ю .; А. Пьери. Система 3D Vision для измерения

скорости распространения и высоты фронтов огня. Изм. науч. Технол. 2010, 21,

105501105513.

15. Росси, Л.

; Ахлуфи, М .; Тайсон Ю.Динамическое 3D-моделирование огня с использованием системы Stereovision

; Ахлуфи, М .; Тайсон Ю.Динамическое 3D-моделирование огня с использованием системы Stereovisionв реальном времени. Дж. Комм. вычисл. 2009, 6, 10 (Серийный № 59).

16. Пастор, Э.; Агеда, А .; Андраде-Четто, Дж.; Муньос, М .; Перес, Ю.; Планас, Э. Вычисление скорости

распространения линейных фронтов пламени с помощью обработки тепловых изображений. Журнал пожарной безопасности, 2006 г., 41, 569–579.

17. Свободно

®

6. 3 Руководство; Fluent Inc.: Анн-Арбор, Мичиган, США, 2006.

18. Коллазо, Дж.; Портейро, Дж.; , Д.; Мигес, Дж. Л.; Гранада, Э.; Моран, Дж. Моделирование и

Экспериментальная проверка горелки для метанола. Топливо 2009, 88, 326-334.

19. Портейро, Дж.; Коллазо, Дж.; , Д.; Гранада, Э.; Моран, Дж.; Мигес, Дж. Л. Численное моделирование

бытового котла на пеллетах из биомассы. Энерг. Топливо 2009, 23, 1067–1075.

Процесс пиролиза шин — описание процесса переработки отработанных шин в масло

Выше приведено видео с описанием процесса пиролиза шин.

Этот проект пиролиза изношенных шин был установлен в Аньхой, Китай, в 2020 году. Всего имеется 4 комплекта BLJ-10. Размер реактора составляет ø2600 * 6600 мм при толщине 16 мм, а материал изготовления — котельная сталь Q245r. Вы можете щелкнуть, чтобы узнать о каждом этапе процесса переработки шин в масло.

Вы можете щелкнуть, чтобы узнать о каждом этапе процесса переработки шин в масло. Питание шин

Проект предназначен для использования вилочных погрузчиков и гидравлического питателя для кормления, чтобы минимизировать трудозатраты и повысить эффективность кормления.

Мы специально установили большой силос над гидравлическим питателем для работы с вилочными погрузчиками.Согласно расчетам, на подачу 10-тонной отработанной шины уходит около 2 часов. и дверца печи реактора также специально спроектирована круглой, размер как раз соответствует размеру вилочного погрузчика.

Работа на месте

Это общий вид 4 комплектов установки пиролиза шин BLJ-10 с проектной производительностью 40 тонн в день.

В настоящее время в Китае популярно проектное решение с большой производительностью, позволяющее как можно быстрее окупить инвестиционные затраты.Конденсатор также использует нашу новейшую конструкцию — конденсатор «три в одном», то есть конденсатор, масляный бак и водяной затвор размещены в одной раме, а верхняя часть является водяным баком. Преимущества этой конструкции заключаются в простоте транспортировки, установки и обслуживания.

В настоящее время в Китае популярно проектное решение с большой производительностью, позволяющее как можно быстрее окупить инвестиционные затраты.Конденсатор также использует нашу новейшую конструкцию — конденсатор «три в одном», то есть конденсатор, масляный бак и водяной затвор размещены в одной раме, а верхняя часть является водяным баком. Преимущества этой конструкции заключаются в простоте транспортировки, установки и обслуживания.Зажигание

После завершения подачи начинаем поджигать. Топливом может быть дизельное топливо, природный газ, уголь, масло для шин, дрова и т. д., но рекомендуется использовать масло для шин, поэтому вам не нужно покупать какое-либо дополнительное топливо.Расход топлива BLJ-10 составляет около 280 кг шинного масла в сутки.

Сингаз, полученный в процессе пиролиза шин, также рециркулируется в основную печь для нагрева, что также может сэкономить много топлива таким образом.

Вот четыре набора конденсаторов «три в одном», все с нашим логотипом BESTON.

Производство нефти

После розжига и работы пиролизного оборудования в течение 2 часов температура коллектора достигнет около 100 градусов, начнет вырабатываться легкий нефтяной газ.Когда температура достигает от 250 до 280 градусов, через смотровое стекло можно увидеть большое количество жидкого масла. В этот момент давление в пределах нормы составляет около 0,01-0,02 МПа, что является относительно безопасным диапазоном; это масло для шин имеет очень высокую теплотворную способность, около 43 МДж/кг, и может использоваться в качестве топлива для замены угля, дизельного топлива и других видов топлива, и обычно широко используется на цементных заводах, электростанциях, котельных и т. д.

Технический углерод Генерация

Примерно через 12 часов добыча масла в основном завершена.И тогда нам также нужно дождаться, пока температура печи не достигнет примерно 60 градусов, прежде чем приступить к выгрузке технического углерода. Здесь это займет около 7 часов.

Наша система выгрузки технического углерода также оснащена системой автоматизации. Из видео мы видим, что технический углерод для шин автоматически транспортируется в мешки для тонн с помощью нашего устройства для выгрузки технического углерода. Эта сажа также может быть переработана в топливо для личного использования или продажи. Смотрите больше видео здесь.

Наша система выгрузки технического углерода также оснащена системой автоматизации. Из видео мы видим, что технический углерод для шин автоматически транспортируется в мешки для тонн с помощью нашего устройства для выгрузки технического углерода. Эта сажа также может быть переработана в топливо для личного использования или продажи. Смотрите больше видео здесь.Страница не найдена — ScienceDirect

Пандемия COVID-19 и глобальные изменения окружающей среды: новые потребности в исследованиях

Environment International, том 146, январь 2021 г., 106272.

Роберт Баруки, Манолис Кожевинас, […] Паоло Винеис

Исследования по количественной оценке риска изменения климата в городских масштабах: обзор недавнего прогресса и перспективы будущего направления

Обзоры возобновляемых и устойчивых источников энергии, Том 135, январь 2021 г., 110415

Бин Йе, Цзинцзин Цзян, Цзюньго Лю, И Чжэн, Нань Чжоу

Воздействие изменения климата на экосистемы водно-болотных угодий: критический обзор экспериментальных водно-болотных угодий

Журнал экологического менеджмента, Том 286, 15 мая 2021 г.

, 112160

, 112160Шокуфе Салими, Сухад А.А.А.Н. Альмуктар, Миклас Шольц

Обзор воздействия изменения климата на общество в Китае

Достижения в области исследований изменения климата, Том 12, Выпуск 2, апрель 2021 г., страницы 210-223

Юн-Цзянь Дин, Чен-Ю Ли, […] Зенг-Ру Ван

Восприятие общественностью изменения климата и готовности к стихийным бедствиям: данные из Филиппин

2020

Винченцо Боллеттино, Тилли Алкайна-Стивенса, Манаси Шарма, Филип Дай, Фуонг Фама, Патрик Винк

Воздействие бытовой техники на окружающую среду в Европе и сценарии его снижения

Журнал чистого производства, Том 267, 10 сентября 2020 г., 121952

Роланд Хишир, Франческа Реале, Валентина Кастеллани, Серенелла Сала

Влияние глобального потепления на смертность апрель 2021 г.

Раннее развитие человека, Том 155, апрель 2021 г., 105222

Джин Кальеха-Агиус, Кэтлин Инглэнд, Невилл Кальеха

Понимание и противодействие мотивированным корням отрицания изменения климата

Текущее мнение об экологической устойчивости, Том 42, февраль 2020 г.

, страницы 60-64

, страницы 60-64Габриэль Вонг-Пароди, Ирина Фейгина

Это начинается дома? Климатическая политика, направленная на потребление домохозяйствами и поведенческие решения, является ключом к низкоуглеродному будущему

Энергетические исследования и социальные науки Том 52, июнь 2019 г., страницы 144–158.

Гилен Дюбуа, Бенджамин Совакул, […] Райнер Зауэрборн

Трансформация изменения климата: определение и типология для принятия решений в городской среде

Устойчивые города и общество, Том 70, июль 2021 г., 102890

Анна С. Хурлиманн, Саре Мусави, Джеффри Р. Браун

«Глобальное потепление» против «изменения климата»: воспроизведение связи между политической самоидентификацией, формулировкой вопроса и экологическими убеждениями.

Журнал экологической психологии, Том 69, июнь 2020 г., 101413

Алистер Рэймонд Брайс Суттер, Рене Мыттус

- бурый уголь — 8 часов;

- твердая древесина — 6 часов;

- мягкая древесина — 5 часов;

- каменный уголь — 10 час.

- брикеты и пеллеты для отопления;

- древесные отходы;

- промышленные отходы, содержащие целлюлозу;

- некоторые виды торфа.

- Благодаря тому, что топливо сжигается в два этапа, происходит значительное увеличение эффективность.

- Время горения примерно в три раза больше, чем в обычной печи, и составляет примерно 12 часов.

- Практически полное отсутствие отходов, так как топливо выгорает полностью, и котлы не нужно слишком часто чистить.

- Для отопления можно использовать не только рубленные поленья, но и неколотые поленья.

- При установке пиролизного котла нет необходимости в существенном изменении системы отопления.

- Котел отличается высокой степенью экологичности.

- Для работы котла необходимо наличие электричества, так как для дымососа необходимо установить вентилятор.

- Высокая цена.

- Влажность древесины не должна быть выше нормы 25%.

- Высокая нагрузка должна быть постоянной, а топливо необходимо часто добавлять. Если нагрузка снижается, то в дымоходе начинает скапливаться смола.

- твердый остаток, который сам по себе является высококалорийным топливом;

- спирт метиловый;

- ацетон;

- различные смолы;

- уксусная кислота.

- Топливо помещается в камеру сгорания и воспламеняется до достижения нужной температуры.

- Газы, выделяющиеся при сгорании топлива, отводятся в камеру пиролиза (дожигатель). Они уже имеют высокую температуру, смешиваются с нагнетаемым туда воздухом и воспламеняются.

- Оборудование дорогое.

- На недостаток указывает быстрое охлаждение котла при поздней загрузке топлива.

- Котел с трудом поддается пиролизу.

- на дереве — маркировка Atmos DC;

- уголь и дрова — Atmos C и Atmos AC;

- пиролизные котлы Atmos DC 24 RS, DC 30 RS;

- Пеллетные котлы Atmos

- твердотопливные ресурсы помещаются в загрузочную камеру;

- с помощью регулятора выбирается и устанавливается режим горения, при достижении которого котел выполняет функции топки;

- после достаточного прогрева камеры сгорания регулятор переходит в режим пиролиза.

В этот момент перекрывается доступ воздуха, из-за чего древесина постепенно тлеет и пространство наполняется большим количеством углекислого газа;

В этот момент перекрывается доступ воздуха, из-за чего древесина постепенно тлеет и пространство наполняется большим количеством углекислого газа; - газ перемещается во вторую камеру, которая обычно находится вверху котла, но в некоторых моделях может быть и внизу;

- смешиваясь с кислородом, газообразное вещество сгорает, при этом выделяется дополнительный объем тепла, который нагревает помещение.

- потребляемое топливо доступно по цене и находится в свободном доступе;

- высокая эффективность при использовании дров и быстрый прогрев помещения вне зависимости от его размера;

- высокая скорость нагрева теплоносителя;

- длительная работа с одним циклом загрузки;

- доступный функционал и простая регулировка интенсивности горения;

- простота обслуживания;

- хорошая стабильность работы и длительная безуходная эксплуатация;

- простота монтажа пиролизного котла, отсутствие необходимости прокладки и подключения трубопровода;

- потери тепла очень незначительны;

- легкая очистка оборудования за счет образования минимального количества золы в камере и дымоходе при работе;

- минимальный объем выбросов позволяет не загрязнять окружающую среду.

- Температурный режим помещения;

- уровень температуры, который должен быть достигнут;

- наличие (отсутствие), а также качество утепления здания;

- особенности действующей системы отопления.

- КПД до 85% объясняется особенностями работы котла, обеспечивающего полное сгорание топлива;

- полное сгорание топлива обеспечивает минимизацию количества отходов;

- медленный процесс горения позволяет добавлять новую порцию топлива две, а в некоторых конструкциях, при экономном использовании, даже один раз в сутки;

- конструкция котла предусматривает возможность автоматического динамического регулирования мощности системы отопления в пределах 30-100%, путем регулирования скорости подачи воздуха в нижнюю камеру сгорания;

- экологическая чистота данной конструкции котла обеспечивается практически полным сгоранием как твердой, так и образующейся газообразной топливной массы, что обеспечивает низкий выброс (примерно в 3 раза) в атмосферу углекислого газа;

- Наименее значимым является необходимость постоянного питания агрегата. Но ввиду того, что современные системы отопления преимущественно с принудительной циркуляцией теплоносителя, для обеспечения работы циркуляционного насоса уже требуется электроэнергия.

- «Одноконтурные» пиролизные установки, что также легко компенсируется установкой накопительного котла системы ГВС, что естественно приводит к дополнительным затратам;

- довольно высокая цена, что также компенсируется экономичным расходом топлива;

- необходимость пусть и редкой, но все же «ручной» загрузки топлива.С этим недостатком успешно справляются новые котлы пиролизного типа на древесных пеллетах, которые могут автоматически перезагружаться из топливного бункера или склада.

- «Требовательность» к качеству древесного топлива, особенно к его влажности, для обеспечения высокоэффективной работы.

- минимизация расхода топлива;

- повышенная теплоотдача топлива при сгорании;

- снижающий концентрацию врезных веществ в продуктах сгорания.

- Первый случай, когда камера вверху. Это самые распространенные конструкции, простые и удобные в использовании.Поскольку сырье для топлива находится вверху, выхлопные газы выходят через трубу внизу. Такой котел с пиролизным сжиганием придется время от времени очищать от золы, потому что зола может попасть в камеру дожигания.

- Второй случай, когда камера расположена внизу. Менее распространенный вариант, но в то же время имеет свои преимущества. Напротив, такие агрегаты не нуждаются в очистке от золы.

Здесь газ поднимается вверх и с помощью форсунки попадает в дымоход и остывает.

Здесь газ поднимается вверх и с помощью форсунки попадает в дымоход и остывает. - КПД котла. По этому критерию лучшими компаниями-производителями считаются Viessmann, Buderus, Biasi, Dakon, Atmos, Ferroli, Viadrus.

- Из какого материала сделан теплообменник.

- Можно ли использовать дополнительное топливо и не менять при этом, а также какое основное топливо и какое дополнительное (могут быть различные комбинации, например, древесные пеллеты, древесный уголь и т.д.).

- Можно ли переоборудовать котел при смене горелки.

- БЛАГО-ТТ 15 — для отопления 150 м²;

- БЛАГО-ТТ 20 — на 200 м²;

- БЛАГО-ТТ 25 — на 250 м²;

- БЛАГО-ТТ 30 — на 300 м²;

- БЛАГО-Т2 Т-ВН-40 — на 400 м²;

- БЛАГО-Т2 Т-ВН-50 — на 500 м².

- Первый тип – стальные котлы на твердом топливе Solid 2000 B. Их отапливаемая площадь составляет от 150 м² до 560 м². Они работают на самых разных видах топлива. Они просты в использовании. Топка располагается сверху конструкции.

- Второй тип котлов производства Bosch – это чугунные котлы Solid 3000 H.

Они также предназначены для помещений площадью от 150 м² до 450 м². Они требовательны к качеству сырья.

Они также предназначены для помещений площадью от 150 м² до 450 м². Они требовательны к качеству сырья. - Третий тип – стальные пиролизные котлы мощностью 5000 Вт. Его КПД составляет 85%. Устройство долго работает на одной заправке и очень хорошо экономит топливо.

Совместный пиролиз смесей угля/биомассы и угля/шлама сточных вод | GT

Биомасса и осадок сточных вод вызывают все больший интерес в технологии электростанций как источник топлива с нулевым выбросом углекислого газа.

Новым способом сокращения потребления ископаемого топлива могло бы стать совместное сжигание или совместная газификация угля и биомассы или угля и осадка сточных вод. В обоих случаях пиролиз является первым этапом технического процесса. Чтобы получить подробную информацию о пиролизе смесей угля/биомассы и угля/шламов сточных вод, а также несмешанного топлива, «Institut für Verfahrenstechnik und Dampfkesselwesen (IVD)» Университета Штутгарта провел исследования с проточный реактор.

Новым способом сокращения потребления ископаемого топлива могло бы стать совместное сжигание или совместная газификация угля и биомассы или угля и осадка сточных вод. В обоих случаях пиролиз является первым этапом технического процесса. Чтобы получить подробную информацию о пиролизе смесей угля/биомассы и угля/шламов сточных вод, а также несмешанного топлива, «Institut für Verfahrenstechnik und Dampfkesselwesen (IVD)» Университета Штутгарта провел исследования с проточный реактор.Одним из вариантов замены ископаемого топлива может быть использование пиролизного газа или газа, образующегося в процессе газификации, в качестве топлива для дожигания в обычных котлах, работающих на ископаемом топливе. Исследование показало, что газ, полученный в результате пиролиза и газификации угля, биомассы и осадка сточных вод, имеет высокую эффективность восстановления NO x по сравнению с метаном или низкокалорийными газами, использующими его в качестве топлива для дожигания в угольных котлах.

Чтобы воспользоваться преимуществом этого процесса предварительной обработки, необходимо исследовать выделение органических, а также минеральных соединений во время пиролиза или газификации.Реакции пиролиза и газификации угля известны, поскольку во всем мире было проведено множество исследований. Биомасса или осадок сточных вод имеют другую структуру по сравнению с ископаемым топливом и содержат щелочь, хлор и другие проблемные соединения, такие как тяжелые металлы. Высвобождение этих элементов и органического вещества необходимо исследовать, чтобы охарактеризовать газ и остаточный уголь. Должны быть найдены оптимальные параметры процесса в отношении состава генерируемого газа и остаточного кокса.

Чтобы воспользоваться преимуществом этого процесса предварительной обработки, необходимо исследовать выделение органических, а также минеральных соединений во время пиролиза или газификации.Реакции пиролиза и газификации угля известны, поскольку во всем мире было проведено множество исследований. Биомасса или осадок сточных вод имеют другую структуру по сравнению с ископаемым топливом и содержат щелочь, хлор и другие проблемные соединения, такие как тяжелые металлы. Высвобождение этих элементов и органического вещества необходимо исследовать, чтобы охарактеризовать газ и остаточный уголь. Должны быть найдены оптимальные параметры процесса в отношении состава генерируемого газа и остаточного кокса.IVD исследовал сопиролиз биомассы и осадка сточных вод вместе с высоколетучим каменным углем. Основными исследуемыми параметрами были температура реактора пиролиза (400°C–1200°C) и смеси уголь/биомасса и уголь/шлам сточных вод. Помимо экспериментов по сопиролизу были проведены опытные работы с несмешанными основными видами топлива с каменным углем, соломой в качестве биомассы и осадком сточных вод.

Ожидалось, что высокая реакционная способность биомассы и осадка сточных вод повлияет на состав продукта при сопиролизе.

Ожидалось, что высокая реакционная способность биомассы и осадка сточных вод повлияет на состав продукта при сопиролизе.В ходе испытаний была получена информация об эффективности преобразования топлива, выходе пиролизного газа и смолы, а также о составе пиролизного газа и смолы. Помимо анализа газа и смолы, были проведены исследования пути следовых элементов, таких как тяжелые металлы, щелочи, компоненты хлора и азота, в процессе пиролиза при различных параметрах. Было проанализировано распределение топливного азота между пиролизным газом, смолой и углем, а также состав золы и, следовательно, выделение минеральных компонентов во время пиролиза.

Повышение температуры реакции приводит к более высокому удалению летучих компонентов для всех видов топлива. Биомасса демонстрирует дегазацию до 80% при высоких температурах. Каменный уголь показывает бросок веса ок. 50% при тех же температурах. Осадок сточных вод улетучивается также до 50%, что почти соответствует полному высвобождению органических веществ, из-за высокой зольности осадка сточных вод, составляющей около 50%.

Газообразные углеводороды имеют максимум образования при температуре реакции около 800°C для всех видов сырья.Угарный газ и водород все больше образуются при высоких температурах пиролиза из-за реакций газификации.

Минеральные элементы выделяются при пиролизе соломы, но в установке фильтрации горячих газов происходят дальнейшие реакции рекомбинации и конденсации элементов на метелках. При пиролизе осадков сточных вод не происходит выделения минеральных элементов и лишь незначительное выделение тяжелых металлов при высоких температурах пиролиза.

Эффект сопиролиза зависит от используемого сырья и размера метелки.Испытательные прогоны сопиролиза показали, что синергетический эффект существует при использовании осадка сточных вод и каменного угля. Существует более высокое производство полукокса, связанное с несмешанным топливом; снижается газо- и смолообразование. Испытания совместного пиролиза с биомассой и углем не показали такого влияния на продукты пиролиза. Причинами такого поведения могут быть различия в размере частиц и структуре материала, которые влияют на скорость удаления летучих компонентов используемого топлива, или относительно короткое время пребывания в реакторе с уносимым потоком.

Возможно, что на пиролиз угля влияет реакционная атмосфера, образующаяся при сопиролизе. При совместном пиролизе угля и осадка сточных вод шлам дегазируется намного быстрее, чем уголь, из-за структуры осадка сточных вод и его мелкой метелки. Пиролиз угля, происходящий впоследствии в реакционной трубе, происходит в другой атмосфере по сравнению с экспериментами по монопиролизу. Дегазация угля в экспериментах по сопиролизу вместе с соломой не нарушалась газообразными продуктами пиролиза соломы, поскольку крупные частицы соломы демонстрировали замедленную дегазацию по сравнению с частицами угля.

Возможно, что на пиролиз угля влияет реакционная атмосфера, образующаяся при сопиролизе. При совместном пиролизе угля и осадка сточных вод шлам дегазируется намного быстрее, чем уголь, из-за структуры осадка сточных вод и его мелкой метелки. Пиролиз угля, происходящий впоследствии в реакционной трубе, происходит в другой атмосфере по сравнению с экспериментами по монопиролизу. Дегазация угля в экспериментах по сопиролизу вместе с соломой не нарушалась газообразными продуктами пиролиза соломы, поскольку крупные частицы соломы демонстрировали замедленную дегазацию по сравнению с частицами угля.Топливо для пиролизных котлов. Как выбрать пиролизный котел на дровах. Цены на котлы серии Гейзер

Каждый из нас хочет, чтобы в его доме было тепло и уютно. Но этого нельзя добиться без хорошего обогрева.

Есть много способов обогреть комнату. Каждый из них имеет как преимущества, так и недостатки. Одним из самых распространенных и популярных отопительных приборов являются твердотопливные пиролизные котлы длительного горения.

Широко представлены на рынке отопительных приборов и пользуются большим спросом.Существует большое количество марок и моделей отечественных и зарубежных образцов, которые отличаются друг от друга, в основном, техническими характеристиками и стоимостью. (Обзор современных пиролизных котлов можно прочитать здесь).

Кроме того, как показывают отзывы владельцев твердотопливных, зачастую отечественные марки превосходят зарубежные по характеристикам, надежности и долговечности, но при этом их цена намного ниже.

Устройство и принцип работы

Устройство пиролизного котла.(Нажмите для увеличения)

Основное отличие пиролизных котлов длительного горения от обычных печей и котлов прямого сжигания заключается в том, что после поджигания топлива следует дождаться, пока загорится весь его объем, и котел войдут в эксплуатацию и доступа воздуха станет намного меньше.

По этой причине сгорает только небольшая часть топлива. Выделяющегося тепла достаточно для постепенного разложения остатков топлива и выделения пиролизного газа.

Кстати, его можно сделать своими руками. (Читайте про изготовление пиролизного котла самостоятельно).

Кстати, его можно сделать своими руками. (Читайте про изготовление пиролизного котла самостоятельно). Имейте в виду: для самостоятельного изготовления вам потребуются не только все необходимые комплектующие, но и практический опыт, инструменты, навыки и подробный чертеж. Но, как показывает опыт, проще всего приобрести готовое изделие.

Виды топлива

Осина Евродерево

Одним из самых положительных свойств пиролизных котлов является то, что они способны качественно работать на любом твердом топливе.

Это может быть черный и бурый уголь, а также дрова и торф и др.

Разумеется, на каждом из этих видов топлива пиролизный котел способен работать определенное время до того момента, когда он полностью сгорит вне.

Время сжигания различных видов топлива:

Как показывают наблюдения, наиболее эффективна сухая древесина.

Имея длину 45-65 сантиметров, он позволяет котлу работать максимально эффективно и увеличивает время его работы.

Имея длину 45-65 сантиметров, он позволяет котлу работать максимально эффективно и увеличивает время его работы.Но если эти виды топлива недоступны, можно использовать любой вид ископаемого топлива.

Конечно, если он допущен к использованию в таком котле.

Разрешенные виды топлива включают:

При отоплении необходимо иметь в виду, что если расход первичного и вторичного воздуха подобран правильно, а влажность воздуха не выше допустимой, то при горении не будет выделяться побочных продуктов.

Будьте осторожны: если влажность повышена, то выделение сильных водяных паров неизбежно, а значит неизбежно появятся смолы, копоть, ухудшатся теплотворные характеристики газа и котел может затухнуть.

Разновидности

Верхнекамерный пиролизный котел

Основным отличием этих котлов является расположение дожигательного отделения.

Он может быть сверху или снизу. При выборе котла необходимо учитывать множество факторов. Можно приобрести, например, чугунный котел или двухконтурный. Все зависит от того, какую площадь он будет обогревать.

Он может быть сверху или снизу. При выборе котла необходимо учитывать множество факторов. Можно приобрести, например, чугунный котел или двухконтурный. Все зависит от того, какую площадь он будет обогревать.Котлы с верхней камерой. Они самые популярные, удобные и простые в использовании.Это связано с тем, что топливо находится в верхней камере, а выхлопные газы удаляются через патрубок, который находится внизу.

Но есть и недостаток — этот тип котла придется регулярно очищать от золы, так как зола попадает в отсек дожигателя.

Котлы с нижней камерой. Несмотря на то, что котлы с такой конструкцией менее распространены и удобны, они имеют некоторые преимущества. Во-первых, это редкая необходимость очистки от золы, потому что она не попадает в отсек дожигателя.Также выделяющийся газ поднимается вверх и сразу же при помощи насадки попадает в дымоход, где охлаждается. Благодаря этому нет необходимости использовать большое количество материалов для строительства дымохода.

Плюсы и минусы эксплуатации

По многочисленным отзывам владельцев пиролизных твердотопливных котлов, они имеют следующие преимущества:

Недостатки пиролизного твердотопливного котла: