Как ровно согнуть 2-х мм стальной лист без листогиба

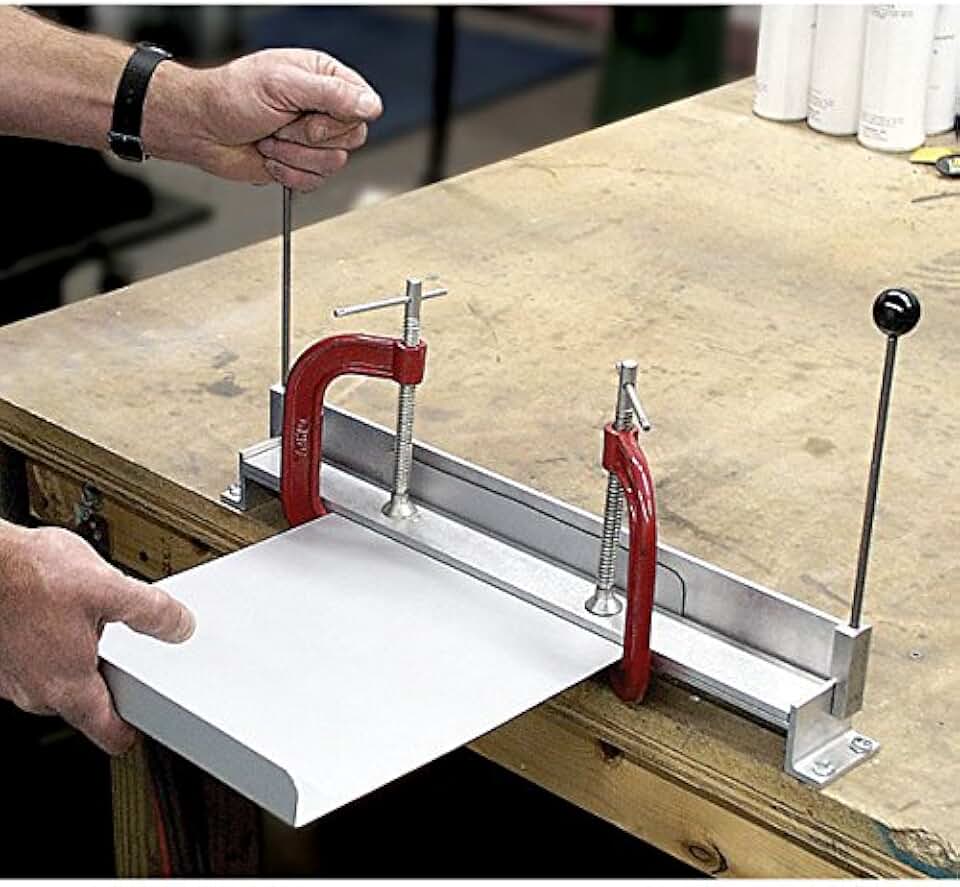

Во время изготовления изделий из металлического листа бывает острая необходимость ровно согнуть лист по заданным размерам. С листогибом работы намного упрощаются, но такое приспособление имеют не все мастера. Существует простой способ сделать это и без специальных приспособлений и инструмента.Что надо иметь

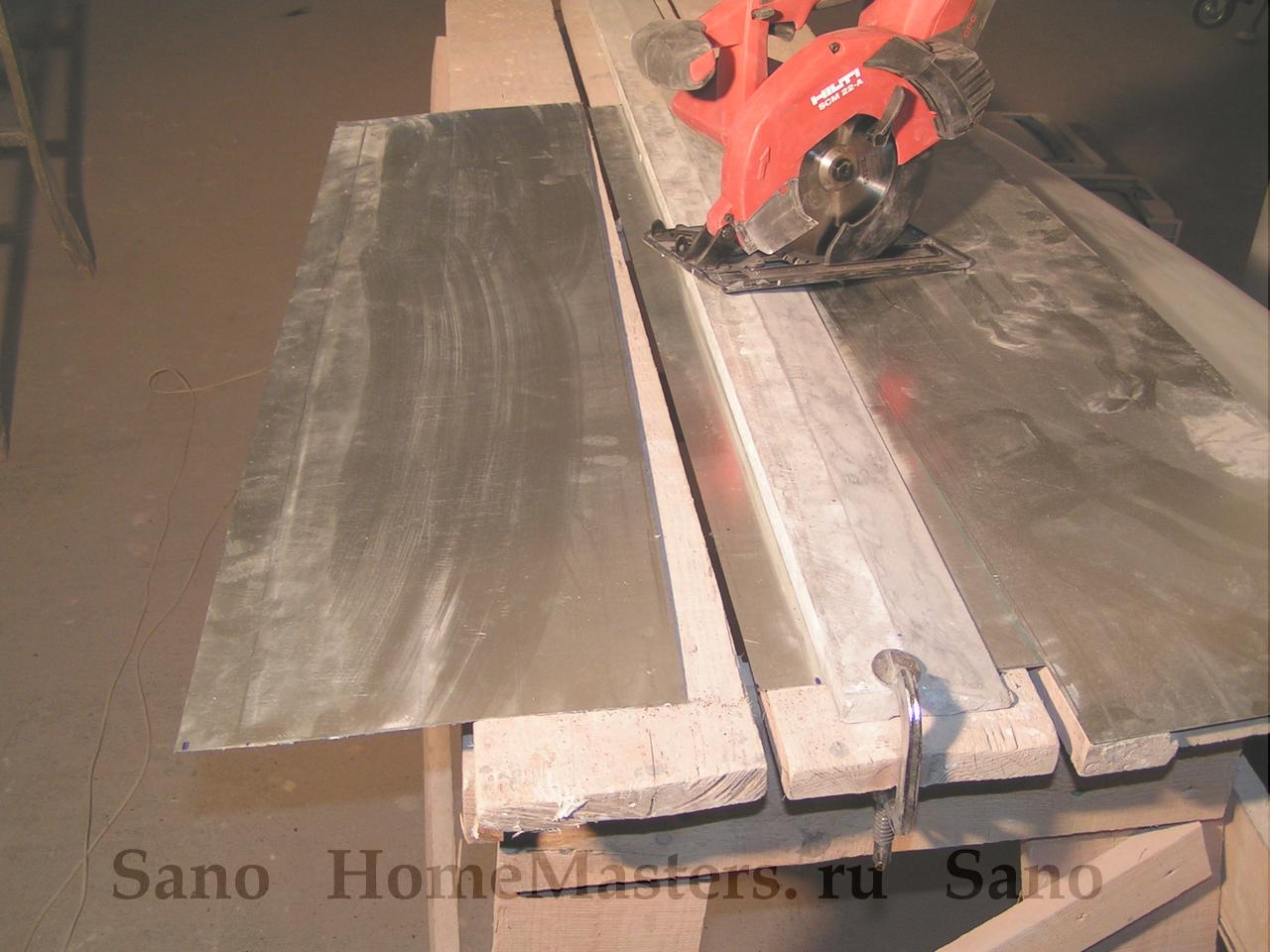

Понадобятся измерительные инструменты, болгарка с камнями толщиной 1 мм и 2 мм. Для техники безопасности требуется иметь специальные очки. Гнуть будем листовую сталь толщиной 2 мм, размеры подбираются в зависимости от чистой длины и ширины с учетом величины подгибов. Гнуть надо на любом ровном профиле металлическим молотком.

Технология загиба листового металла на примере

Процесс рассмотрим на примере изготовления крышки для коптильни. Толщина листа в нашем случае 2 мм.

Сделайте разметку на листе. На каждый изгиб предусмотрено 35 мм, для загиба рекомендуется вычесть из этого размера по 4 мм.

Соответственно, на листе надо нарисовать прямоугольник 508×308 мм, изгибы получатся длиной по 31 мм. Под линейку проведите линии.

Соответственно, на листе надо нарисовать прямоугольник 508×308 мм, изгибы получатся длиной по 31 мм. Под линейку проведите линии. Чтобы лист можно было легко согнуть, необходимо прорезать небольшие канавки. Наденьте защитные очки или маску и болгаркой ровно пройдитесь по линиям, глубина резания примерно один миллиметр, но не более. Толщина диска 1 мм.

Поменяйте диск на 2,5 мм и еще раз пройдитесь по линиям. Пользоваться двумя дисками надо по двум причинам.

- Тонким диском намного легче работать, он дает ровный срез, проще контролировать глубину.

- Широкий диск увеличивает пропил, что позволяет загибать металл без упора о кромки.

Прорежьте одну сторону угла, полностью они срезаются после изгиба.

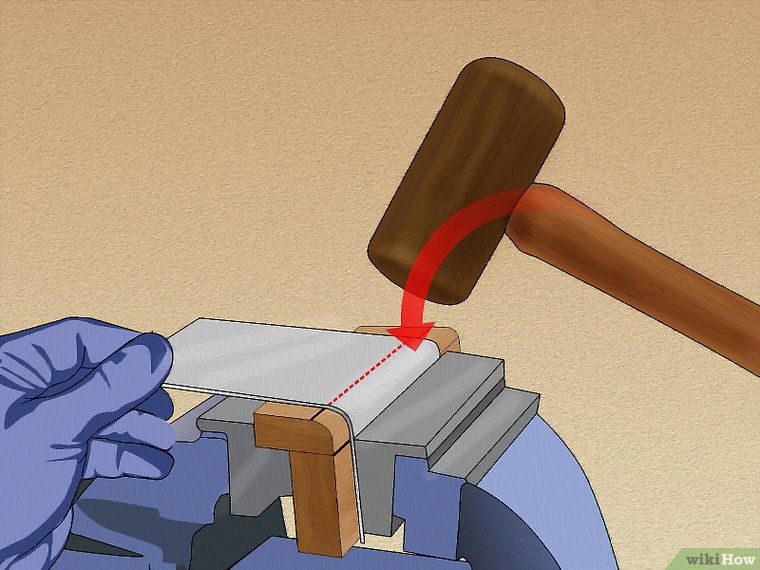

Приступайте к гибке листа. Точно по линии пропиливания положите его на профиль, согните вначале одну сторону, затем противоположную.

Обстукивайте постепенно по всей длине, гните медленно, не пытайтесь сделать сразу большой угол.

Повторите операции с оставшимися краями листа. Если линия получилась не идеальной, то поставьте деталь на ребро и подровняйте проблемные места.

Проверьте изделие. Все в норме – отрежьте болгаркой оставшиеся хвостики.

Проварите места срезов на углах. Болгаркой уберите окалину, потеки металла и острые края, придайте товарный вид.

Заключение

Ровным изгиб получается за счет предварительного прорезания, по этим линиям металл гнется намного быстрее, а толстые края не деформируются. Таким методом можно гнуть толстые листы под различные изделия.

Смотрите видео

как согнуть тонкий алюминиевый лист в домашних условиях? Радиусная технология сгибания металла толщиной 2 мм

Гибка металла – специальный метод изменения формы предварительной заготовки. Деформацию металла осуществляют без выборки материала, которая подразумевает проведение резки или электросварки металлических изделий.

Деформацию металла осуществляют без выборки материала, которая подразумевает проведение резки или электросварки металлических изделий.

Где применяется?

С помощью гибки металла можно придать любую форму заготовке, пользуясь специальным оборудованием или осуществляя процедуру вручную.

- растяжение слоев, которые находятся снаружи;

- сжатие внутренних слоев заготовки.

Таким образом, удается добиться перегиба одной из сторон заготовки на нужный угол по отношению к другой. Применение изогнутых деталей широкое, они востребованы практически в любой сфере и области, которая использует конструкции из металлов и различных сплавов.

Гибка металла встречается при изготовлении:

- автомобильных элементов;

- мебельных конструкций;

- дверных конструкций;

- промышленных деталей.

Процедуру используют в авиации, судостроении, электронике. Также она востребована в строительной сфере. Для сгибания металла потребуется много силы, особенно когда речь заходит об изменении формы изделий большой толщины.

Несмотря на кажущуюся простоту, технология довольно сложная. Она требует ответственного подхода и определенного опыта.

Основные принципы

При выполнении гибки металла необходимо учитывать ряд принципов, среди которых особого внимания требуют следующие.

- Минимальный радиус сгиба должен быть больше толщины заготовки. Только так удастся предупредить образование на поверхности металла трещин и разрывов, что позволит своевременно прекратить процедуру и принять меры по устранению дефекта.

- При выполнении работ в домашних условиях рекомендуется сгибать тонкостенные листы, толщина которых не превышает 3-10 мм.

- Перед проведением работ необходимо провести расчет развертки будущего изделия, учесть припуски, а также длину рабочей поверхности. Она не должна превышать 4 метра, иначе не получится добиться точного результата.

- В качестве материала для изделия, которое впоследствии планируется деформировать, рекомендуется отдавать предпочтение пластичным сплавам. Отличным вариантом станут железные листы или элементы, в составе которых присутствуют примеси углерода. Посмотреть марки таких сталей можно в специальной таблице.

- Нагревание повышает коэффициент пластичности – это физическое явление. Иногда посредством нагрева удастся добиться нужного угла изгиба без механического повреждения. Повышение температуры позволит избежать трещин на поверхности металла.

- Для проведения работ можно использовать различные инструменты, начиная от тисков для зажима листа до специального станка, на котором осуществляется основной этап.

Они помогут сделать гибку ровно и учесть припуски.

Они помогут сделать гибку ровно и учесть припуски.

Гибка листового металла требует силы и терпения, так как процедура проходит медленно из-за необходимости отслеживания состояния поверхности материала.

Виды гибки

Сгибание металла проводится несколькими способами, каждый из которых заслуживает отдельного рассмотрения. Применение определенной технологии позволяет добиться нужного результата в короткие сроки и избежать сильной деформации материала.

Одноугловая

Этот метод также известен, как свободная гибка металлических заготовок. Особенность – простота конструкции оборудования, которое используют для проведения процедуры. Оно состоит из:

Этот метод также известен, как свободная гибка металлических заготовок. Особенность – простота конструкции оборудования, которое используют для проведения процедуры. Оно состоит из:- матрицы, действующей на лист в процессе сгибания материала;

- стенок, подпирающих лист во время работы.

Между стенками и листом предусмотрен воздушный зазор для предотвращения сильных деформаций изделий.

П-образная

Используют для создания П-образных деталей. С ее помощью удается ускорить производство элементов, что не позволяет двухпереходная гибка. При этом удается повысить точность получаемых изделий. Процедура гибки подразумевает задействование пуансона, работа которого приводит к изгибу элемента. Для выправления детали требуется калибровка заготовки, при которой происходит дополнительное перераспределение напряжений. Это позволяет сделать пружинение детали незначительным. Способ востребован при работе с деталями небольшой толщины.

Это позволяет сделать пружинение детали незначительным. Способ востребован при работе с деталями небольшой толщины.Радиусная

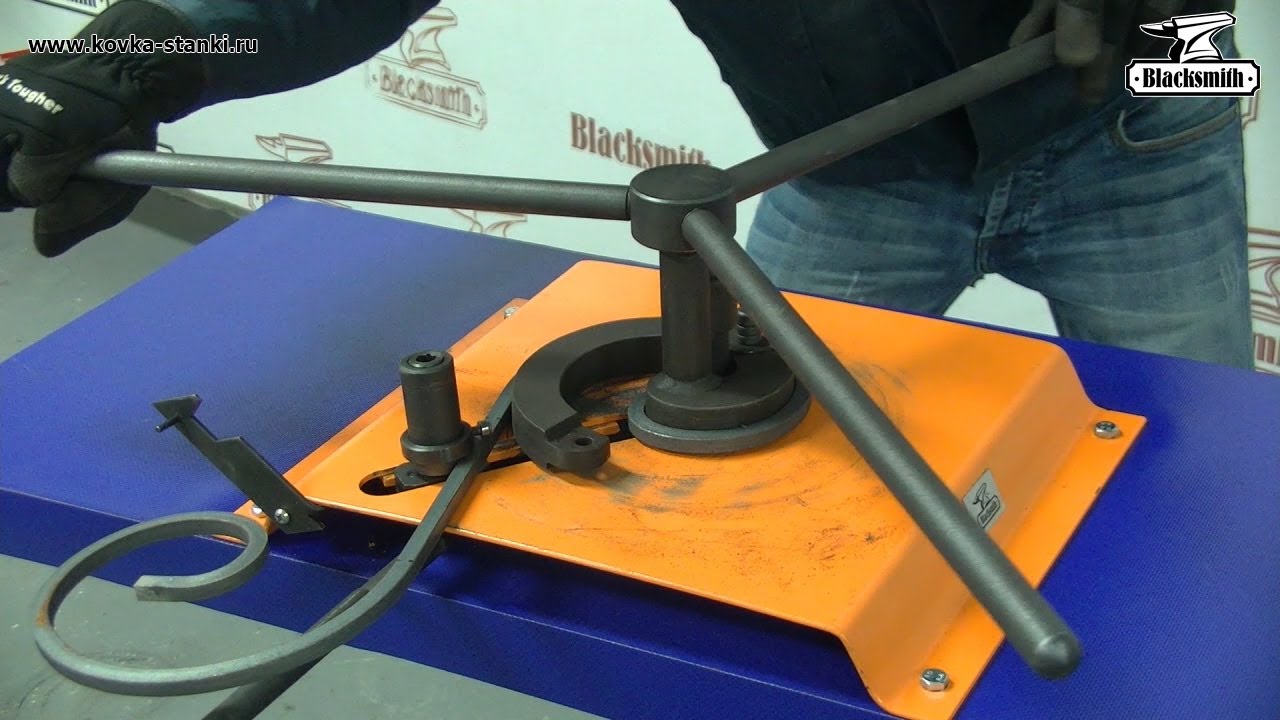

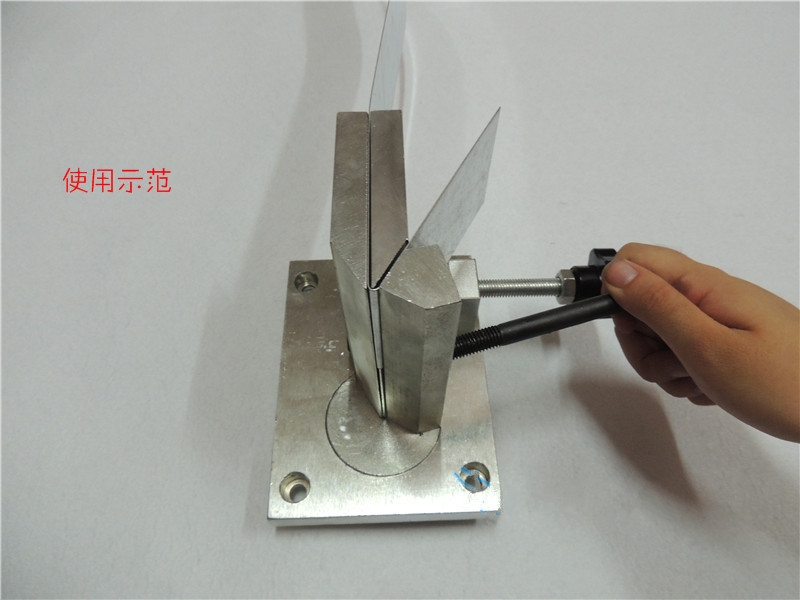

Такой вид гибки проводят с помощью двух видов оборудования:

- ручного;

- промышленного.

В зависимости от того, какую форму необходимо придать изделию, меняют конструкцию и типы станков.

Радиусная гибка популярна во многих сферах. Ее используют для изготовления различных металлических конструкций.

Результат такой металлообработки дает возможность получить сложную конфигурацию без использования сварочных устройств и накладки швов. Таким образом, прочностные свойства конструкции сохраняются, и ее внешний вид не портится сваркой. Технология гибки встречается при изготовлении козырьков, разнообразных коробов, специальных профилей, навесных фасадов и других конструкций, которые используются в быту и промышленности. Преимущество способа в том, что его можно выполнить самостоятельно без использования профессионального оборудования.

Технология гибки встречается при изготовлении козырьков, разнообразных коробов, специальных профилей, навесных фасадов и других конструкций, которые используются в быту и промышленности. Преимущество способа в том, что его можно выполнить самостоятельно без использования профессионального оборудования.

Многоугловая

Этот вариант гибки металла позволяет образовывать сложные фигуры. При этом для создания конструкции можно задействовать как один элемент, так и несколько. Процедура осуществляется посредством использования специального оборудования. Также ее называют фасеточной. Дополнительно выделяют гибку в виде конуса, фигурную технологию сгиба и другие варианты.Как согнуть лист в домашних условиях?

В процессе строительства дома, дачи или других сооружений возникает необходимость в обустройстве различных конструкций и изделий. Например, при изготовлении водостоков, каркасов из металла, козырьков требуется придать плоской заготовке, которую представляет собой лист металла, необходимую форму.

Например, при изготовлении водостоков, каркасов из металла, козырьков требуется придать плоской заготовке, которую представляет собой лист металла, необходимую форму.

С помощью листогиба

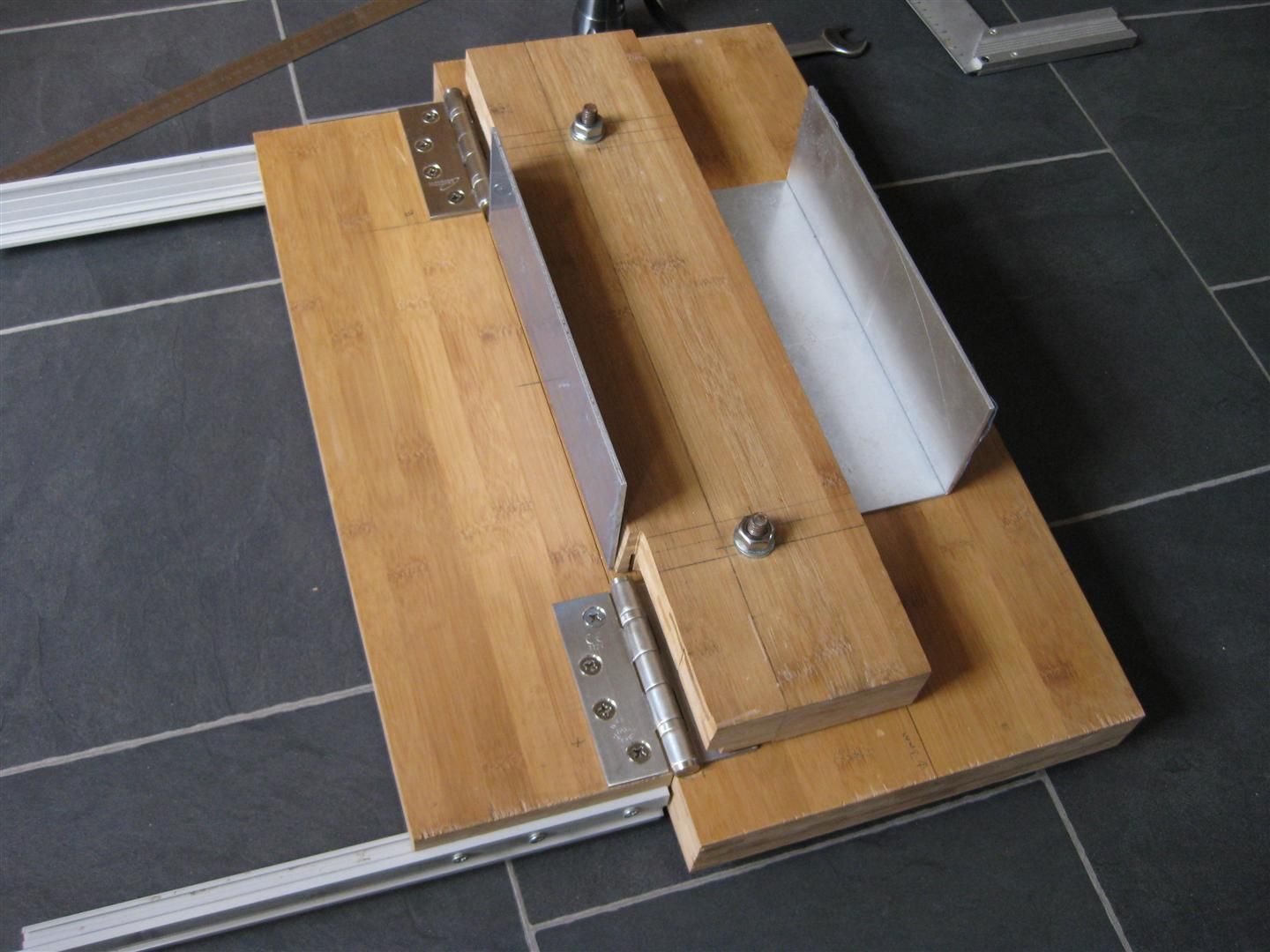

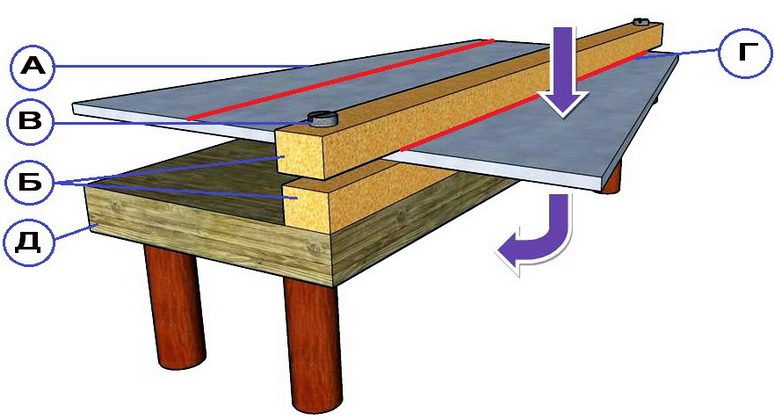

Листогиб – специальное оборудование, посредством использования которого удается придать алюминиевому или железному листу нужную конфигурацию. При желании агрегат можно сделать самостоятельно. Для этого необходимо подготовить:

- станину;

- балку, предназначенную для создания прижимного усилия;

- балку для организации поворота;

- обжимную балку;

- оцинкованные ножи;

- приемный лоток, материалом для изготовления которого служит дерево или металл.

При создании станка стоит обращать внимание, что управляться устройство будет за счет мускульной силы. Поэтому приспособление предназначено только для тонколистового металла, толщина которого не выходит за пределы 2 мм. Чтобы сделать основание для станка, потребуется задействовать профильный металлопрокат в небольшом количестве. Достаточно запастись швеллером или металлической балкой с поперечным сечением в виде двутавра.

Поэтому приспособление предназначено только для тонколистового металла, толщина которого не выходит за пределы 2 мм. Чтобы сделать основание для станка, потребуется задействовать профильный металлопрокат в небольшом количестве. Достаточно запастись швеллером или металлической балкой с поперечным сечением в виде двутавра.

Во время сборки необходимо учесть требуемые параметры жесткости конструкции, иначе оборудование не справится с поставленной задачей и быстро выйдет из строя. Кроме того, от показателя жесткости зависит, насколько качественной будет обработка. Прижимное устройство изготавливают из стальных плит. Самодельный станок дает возможность гнуть профильный прокат. Отличным вариантом станет выбор швеллера №12. Для сборки конструкции можно задействовать щипцы и клещи.

Чтобы отрезать согнутую деталь, потребуется роликовый нож. Специалисты рекомендуют использовать несколько вариантов лезвий для гибочного устройства. Так, помимо роликового можно задействовать сабельный нержавеющий нож. Элементы работают только с тонкостенным материалом, это тоже нужно учитывать.

Специалисты рекомендуют использовать несколько вариантов лезвий для гибочного устройства. Так, помимо роликового можно задействовать сабельный нержавеющий нож. Элементы работают только с тонкостенным материалом, это тоже нужно учитывать.

При выборе ножа рекомендуется отдать предпочтение изделиям известных производителей, кто уже не первый год занимается поставками подобного оборудования. Объясняется это тем, что для изготовления лезвий используют инструментальные стали. Популярные компании не жалеют материал, добиваясь нужного качества элемента.

Без применения специального оборудования

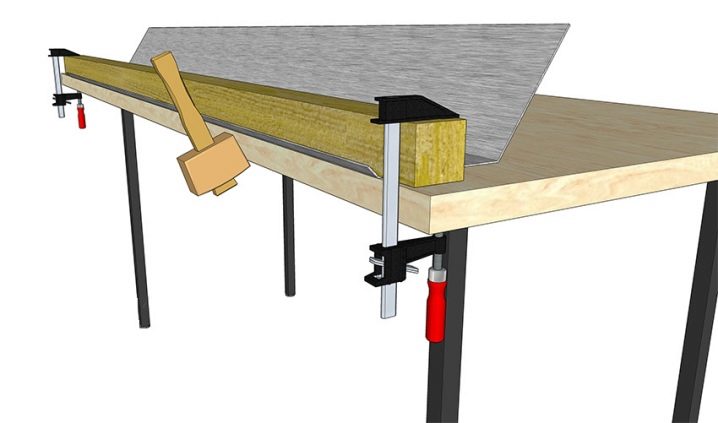

Если нет возможности собрать листогиб или приобрести специальное оборудование, можно попробовать согнуть сталь другим способом. Для этого совсем не обязательно тратиться на приобретение прессов или других агрегатов. Простой вариант обработки металла – использование уголка из металла и киянки.

Простой вариант обработки металла – использование уголка из металла и киянки.

Заготовку, которую планируется деформировать, помещают на край уголка. Затем выдвигают часть листа, которую нужно согнуть. С помощью молотка посредством точных ударов придают желаемый изгиб.

Сразу стоит отметить, что такая техника не даст высокой точности обработки даже в том случае, если за работу возьмется профессионал, который будет соблюдать все тонкости проведения процедуры.

Для достижения более качественного результата можно использовать автомобильный домкрат. С его помощью можно эффективно гнуть арматуру, а также тонкие стальные листы. При желании домкрат способен согнуть толстостенные заготовки и даже трубы, что говорит о высокой прочности устройства.

Чтобы согнуть изделие посредством домкрата, потребуется следующее.

- Поместить заготовку на выдвижную штангу, которая подводится снизу.

- Упереть ее в штыри, зафиксированные сверху. Между штырями будет перемещаться штанга домкрата.

- Приступить к гибке. Штанга будет выгибать листовую металлическую деталь или трубу, придавая изделиям нужную форму.

Полезные рекомендации

Успешность гибки сталей зависит от показателя их пластичности. В случае с малопластичными материалами процедура усложняется. Причина – явление пружинения, которое подразумевает несоответствие формы готовой детали требованиям чертежа. Данное явление – основная проблема, с которой сталкиваются все, кто решил прибегнуть к гибке металла.

Суть пружинения заключается в упругом действии металлического листа или другой заготовки сразу после того, как происходит снятие нагрузки. Результатом такого явления становится искаженная форма изделия. Иногда угол пружинения доходит до высоких отметок, что неприятно. Ликвидировать явление можно посредством использования следующих приемов.

Результатом такого явления становится искаженная форма изделия. Иногда угол пружинения доходит до высоких отметок, что неприятно. Ликвидировать явление можно посредством использования следующих приемов.

- Компенсация угла за счет изменения параметров рабочей части оборудования. Метод эффективен, но только в том случае, если известна марка металлического листа, а также основные характеристики изделия. Особенно важно обращать внимание на предел временного сопротивления, от которого зависит показатель пружинения конструкции. Процедура довольна проста в применении: если угол деформации составляет, например, 100, то кромку пресса увеличивают на этот показатель.

- Изменение основного профиля, предусмотренного в матрице. За счет таких действий удается добиться сгиба заготовки по всей длине зоны, в которой происходит деформация, посредством рабочего инструмента. Дополнительно в матрице предусматривают специальные выемки.

- Повышение показателя пластичности заготовки.

Для этого металл подвергают обжигу при высокой температуре. Стоит учитывать, что вид стали зависит от температурного режима для обжига, поэтому рекомендуется заранее уточнить состав и марку изделия.

Для этого металл подвергают обжигу при высокой температуре. Стоит учитывать, что вид стали зависит от температурного режима для обжига, поэтому рекомендуется заранее уточнить состав и марку изделия. - Проведение гибки в нагретом состоянии. В этом случае пластические характеристики металла улучшаются, что позволяет избавиться от эффекта пружинения и добиться нужного угла сгиба.

Относительно последнего варианта стоит отметить, что технологический процесс потребует дополнительной очистки поверхности рабочей детали. Также нужно будет постоянно очищать поверхность матрицы, на которой будет скапливаться окалина.

Гибка листового металла – сложная процедура, которая позволяет добиться нужной формы металлического листа и при этом избежать деформации, которую обеспечивает сварка. Чтобы получить нужную конфигурацию заготовки, следует учесть особенности материала и предусмотреть варианты, которые помогут избежать образования трещин или возникновения эффекта пружинения.

Чтобы получить нужную конфигурацию заготовки, следует учесть особенности материала и предусмотреть варианты, которые помогут избежать образования трещин или возникновения эффекта пружинения.

Подробнее смотрите далее.

Как загнуть лист металла в домашних условиях? | RDV

Необходимость в работе с металлическими листами может возникнуть при ремонте или строительстве. Это может понадобиться при сооружении водостоков, канализации и создания каркасов из металла для каких-либо конструкций.

При производстве различных конструкций зачастую следует придать металлическому листу нужную форму. Если вам необходимо загнуть лист в домашних условиях, наши рекомендации помогут вам справиться с этой задачей.

Гибка металла своими руками

Работа с заготовками осуществляется без применения сварки, благодаря чему можно получить конструкцию повышенной прочности. Как правило, для работы не требуется разогревать лист и особых усилий также прилагать не нужно. Исключение — особо твёрдые металлы (вроде углеродистых сталей).

Гибка листового металла может быть радиусной, многоугловой, одноугловой и п-образной. Нередко, при производстве различных деталей сгибание сочетают с пробивкой и резкой. Для непрофессиональной работы можно использовать мягкие металлы и сплавы. Гибка возможна с помощью плоскогубцев, киянки.

Как согнуть металлический лист ровно своими руками

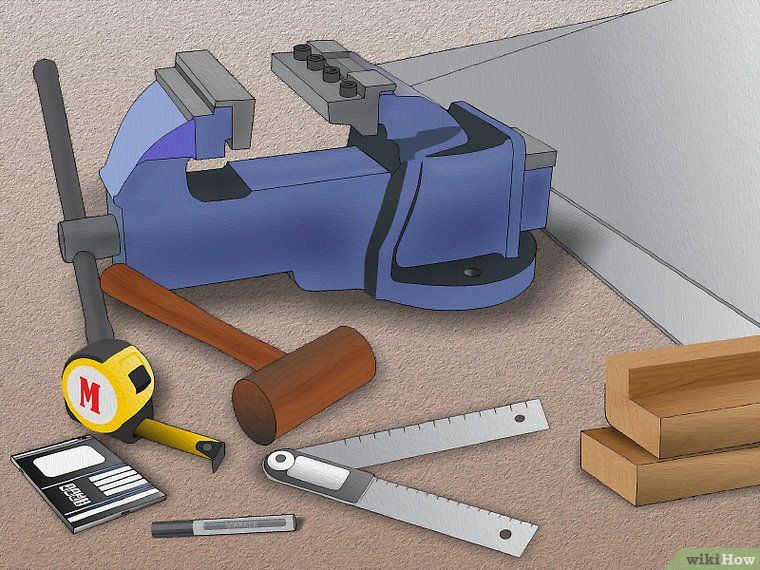

Для работы нужно такое оборудование:

- тиски;

- оправа;

- брусок;

- молоток.

В тиски устанавливается наша заготовка. Зажмите её по линии сгиба и начните работать молотком. Как только будущая скобка согнётся, её следует развернуть в тисках, снова зажать и начать моделировать другую сторону.

Для измерения правильность угла используют треугольник и молотком исправляются неточности. Готовую конструкцию можно подпилить до нужного размера.

Как гнуть листовой металл на станке

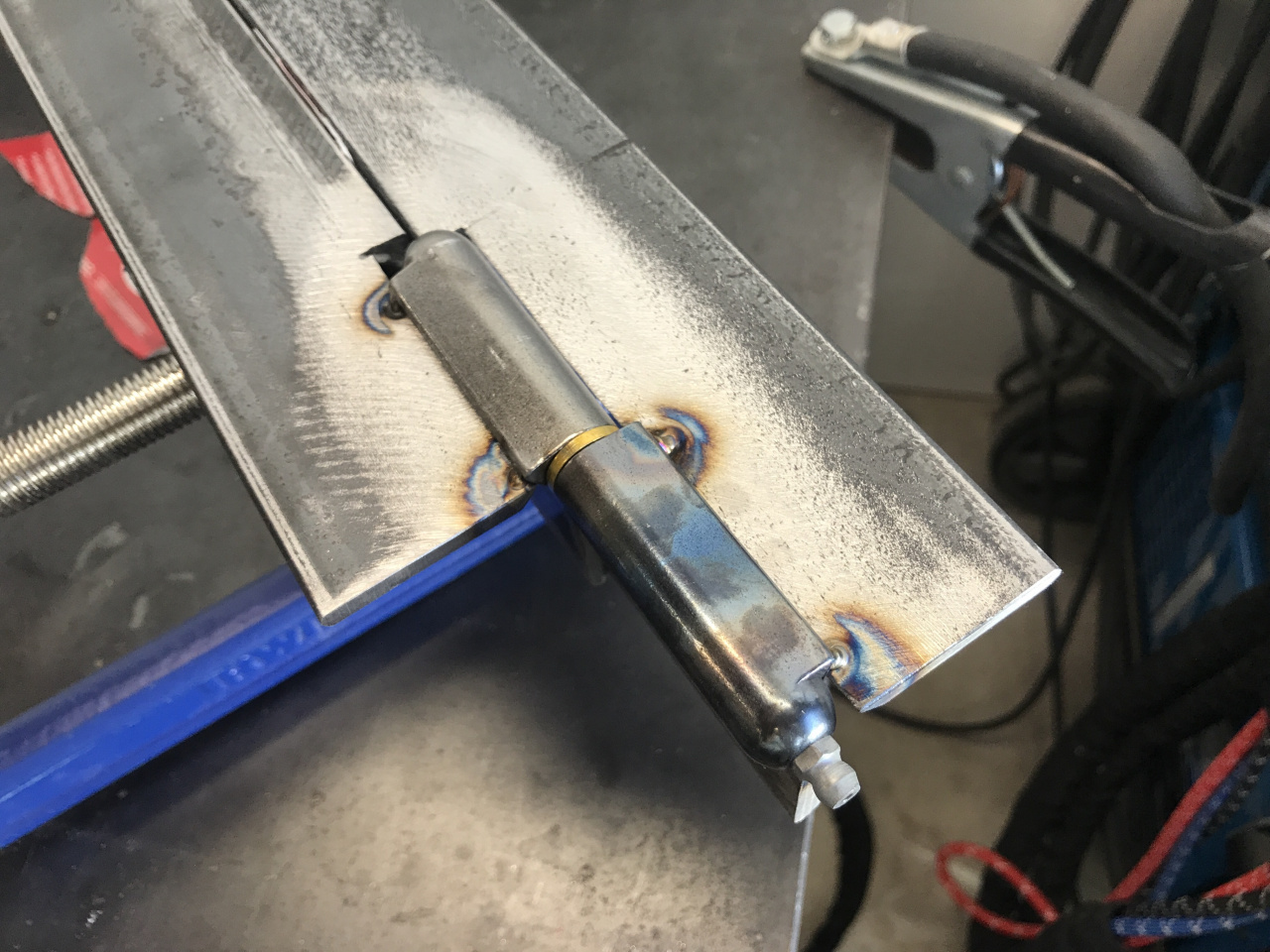

Самый простой и эффективный способ получить изделие необходимой формы — использовать листогиб. Казалось бы, без профессионального оборудования не обойтись. Однако, опытные мастера могут самостоятельно собрать домашний простой станок, который позволит согнуть необходимые детали.

Для этого вам, конечно, нужен аппарат для сварки и прочная поверхность, на которую закрепят всю конструкцию. Основа станка будет изготовлена из двутавровой балки (к ней необходимо прикрепить уголок, который будут использовать для удерживания заготовки при работе). Под него, с помощью сварки, устанавливаются 3 дверные петли.

Под него, с помощью сварки, устанавливаются 3 дверные петли.

Одну из их сторон приварите к уголку. С двух боков к станку приваривают ручки, чтобы его можно было легко поворачивать в процессе. Перед установкой заготовки уголок необходимо приподнять. Использовать подобные конструкции можно только при работе с тонкими листами.

Как правильно гнуть листовой металл в домашних условиях с помощью молотка

Для обработки листов до 1,2 мм в толщину можно взять киянку и плоскогубцы. Для обработки также следует взять деревянную ровную заготовку. Первоначально начертите прямую, по которую будете осуществлять сгиб (должна быть абсолютно ровной).

Заготовку следует зажать (используя плоскогубцы) и медленно подгибать край вверх, двигаясь по всей длине. Как только вам удастся сформировать угол в 90 градусов, применяя киянку, выровняйте заготовку до конца.

Как можно согнуть металл в домашних условиях без станка

Мастера разработали множество методов, которые позволяют согнуть листовой металл своими руками. Один из таких способов позволяет легко согнуть металлический лист в трубу без использования особенной аппаратуры. Для осуществления задуманного понадобится только болванка, которая подходит по диаметру (берём обычную трубу).

Один из таких способов позволяет легко согнуть металлический лист в трубу без использования особенной аппаратуры. Для осуществления задуманного понадобится только болванка, которая подходит по диаметру (берём обычную трубу).

Положите металлическую заготовку на пол и отрежьте от неё необходимый кусок. Обязательно добавьте 30 мм на шов. Подобный метод позволит быстро и просто изготовить трубы до 1 метра в длину. К заготовке с обоих боков перпендикулярно приваривается по 2 трубки.

Для использования такого «станка» необходимо три мастера. Болванка устанавливается на краю используемого листа. Один мастер становится сверху, а двое помощников начинают «наматывать» лист на заготовку поворачивая её на 90 градусов. Всю длину листа подобным образом сворачивают, а край подбивают киянкой. Для закрепления шва используется сварка.

Гибка металла | Гибка листового металла до 10 мм

Гибка металла

Гибка металла – это технологическая операция, при которой изделие принимает нужные размеры и форму с помощью сжатия внутренних и растяжения наружных слоев материала. В результате чего из заготовки плоской формы получают объемное изделие без сварных и иных швов и соединений.

В результате чего из заготовки плоской формы получают объемное изделие без сварных и иных швов и соединений.

«Гибка» звучит как простой процесс, но в действительности, он очень сложен. Значение гибки и в современном постиндустриальном мире трудно переоценить. Куда ни посмотреть – всюду конструкции из гнутого листового металла. Даже производители гибочных прессов удивляются, насколько сложные детали стали изготавливаться на разработанном ими оборудовании.

Всё это стало возможным благодаря активному внедрению ЧПУ, применению в технологии гибки нескольких управляемых осей, новейших систем гидравлики и измерительной электроники, а также широким использованием роботов. Основным же двигателем ускоренного развития высокоточной гибочной технологии явился повсеместный переход металлоoбрабатывающей промышленности на применение высокопроизводительных вырубных прессов и листовой лазерной резки.

Исторически эта технологическая операция возникла практически одновременно с литьём и ковкой – первичными этапами металлообработки. Научившись правильно гнуть заготовки из металла, люди решили огромное количество насущных бытовых и военных задач, начиная от создания сложных инструментов для охоты и сельского хозяйства, и заканчивая производством оружия.

Научившись правильно гнуть заготовки из металла, люди решили огромное количество насущных бытовых и военных задач, начиная от создания сложных инструментов для охоты и сельского хозяйства, и заканчивая производством оружия.

«Лист» и «гибка» не очень ассоциируются с высокой технологией – high tech, однако для того чтобы гнуть «непослушный» лист металла необходимы специальные знания и огромный практический опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90 градусов, не меняя параметров настройки.

Без изменения программы угол будет меняться, если, например, лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина – 500мм, 1000мм или 2000 мм, если гибка производится вдоль или поперёк волокон материала, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию (горячекатаный прокат), если поверхностное упрочнение при самой деформации сильнее или слабее и т. д. и т.п.

д. и т.п.

Да, о гибке листового металла, как о профессиональной сфере металлообработки, можно говорить очень много, но, пожалуй, надо отметить самое главное.

1. Гибка листового металла – это высокопроизводительная, быстрая и высокоточная операция.

2. Замена сварки гибкой, как правило, очень выгодна при увеличении скорости производственного процесса и при обеспечении дополнительной прочности изделия за счёт так называемых рёбер жесткости.

3. Гибка металла редко является первичной операцией, как правило, — её задача максимально приблизить деталь к конечной форме (товарному виду).

4. Гибка сложных многопрофильных изделий из листового металла (в т.ч. плющение и изготовление петель) очень сильно зависит от применения редких специальных инструментов — узких, изогнутых пуансонов и ковочных оснасток.

5. Гибка заготовок из толстого (более 5 мм) листа сильно зависит от «тоннажности» станка, т.е. от такой характеристики как усилие балки, измеряемой в тоннах на метр.

6. Гибка малых бортов (отгибов) напрямую увязана с физическими характеристиками металла – его толщиной, жёсткостью и текучестью. Так, например, получить борт высотой в 2 мм из листа толщиной 1 мм гибкой технологически невозможно – нужно применять операцию штамповки.

7. Также стандартным холодным способом согнуть заготовку металла толщиной более 5 мм с внутренним угловым радиусом гиба менее толщины самого металла чревато разрывом внешней плоскости детали.

Гибка листового металла в нашей компании осуществляется на 120-ти тонном, 3-х метровом гидравлическом прессе с ЧПУ производства компании Baycal. Используемый на нашем производстве листогибочный станок имеет широкий арсенал оснастки (матриц и пуансонов), которые позволяют нам выполнять даже самые сложные заказы.

Цена на гибку металла

|

Длина гиба, м |

Количество гибов |

|||

|

от 1- до 10 |

от 11 до 100 |

от 101 до 1000 |

от 1000 до 10000 |

|

|

Менее 0,5 |

70 |

35 |

20 |

15 |

|

0,5 — 1,25 |

70 |

35 |

25 |

17 |

|

1,25 — 2 |

100 |

50 |

35 |

25 |

|

Более 2 |

100 |

50 |

40 |

30 |

Данные цены действительны только для черных сталей толщиной до 2 мм включительно.

Гибка металла 3 мм – коэффициент 1,2

Гибка металла 4-6 мм – коэффициент 1,3

Гибка металла 7-10 мм – коэффициент 1,5

Гибка изделий из нержавеющей стали, цены устанавливаются отдельно, исходя из объема заказа.

Как согнуть лист металла | Metall

Довольно часто в домашнем хозяйстве возникает необходимость получить согнутый под определенным углом лист металла, если у вас имеется представление о том, как произвести подобное, то особых проблем это у вас не вызовет. Однако, как очень часто показывает практика, не у каждого, получается, произвести подобную операцию с первого раза и получить качественный и аккуратно согнутый лист без повреждений, пригодный для дальнейшего использования.

Гнем жестянку

Если необходимо согнуть лист металла, имеющий незначительную толщину, то для этого будет достаточно нанести на нем царапину приличной глубины, именно по ней и будет согнут впоследствии лист, причем подобный способ дает очень точный сгиб, имеющий прямой угол.

Для того чтобы нанести царапину можно использовать резак из куска ножовочного полотна или же подойдет остро заточенный гвоздь средней толщины. Обязательно и в первом и во втором случае замотайте нерабочий конец вашего инструмента изоляционной лентой, для того чтобы предохранить руки от травм.

Как согнуть толстый металл

Если возникла необходимость согнуть металл, имеющий значительную толщину, то сделать это буден несколько сложнее. Нанеся линию сгиба, следует, с помощью зубила двигаясь вдоль прочерченной линии делать надрубы примерно до половины толщины листа. Сгибаемый лист должен помещаться на наковальне или на любом другом тяжелом и плоском куске металла.

Для того, чтобы произвести сгиб надрубленного металла, вам понадобится кусок металлического уголка. Приложите сгибаемый лист к уголку, зажатому в тиски или помещенному на край поверхности имеющей прямой угол, так чтобы канавка оказалась ровно по его краю, и приступайте к сгибанию, помогая себе с помощью молотка.

Чем глубже была прорублена канавка, тем легче вам будет теперь сгибать лист. Для облегчения процесса рекомендуется обратиться за помощью к кому-либо. Привлеките на подмогу:

- друга

- родственника

- знакомого

- коллегу.

Как получить металлическое кольцо? Когда возникает согнуть лист металла не под углом, а в кольцо, то выполнить подобное можно простукивая по поверхности листа молотком. Наносите четкие удары по линиям, проходящим параллельно линиям сгиба.

От ударов лист будет менять форму все больше и больше, обращайте более пристальное внимание на края листа, так как радиус окружности должен быть одинаков по всем направлениям. После того как сгибание будет завершено и края листа сойдутся встык друг к другу, их можно будет соединить с помощью клепки или заварки. После завершения этой операции молотком доведите форму получившегося кольца.

Читайте также

Гибка листового металла

Содержание

Выполняем гибку листового металла на специализированном гидравлическом прессе длиной 14 метров с усилием 2000 т.

Мы сможем согнуть лист

толщиной до 25 мм длиной до 14 метров.

Мы сможем согнуть лист

толщиной до 25 мм длиной до 14 метров. Обратившись к нам, Вы получите точную гибку толстого листа большой длины в короткий срок.

Мы гнем детали, которые еще недавно, согнуть было невозможно.

Наши клиенты — это предприятия оборонной промышленности, тяжелого машиностроения горной и энергетической отрасли, которые применяют листы большой толщины и высокой прочности.

Технические характеристики пресса

Станина станка для гибки металла — гидравлический гибочный пресс — изготовлена из высококачественной нормализированной стали, поэтому станина жесткая и очень прочная.Гидравлические цилиндры обеспечивают максимальные качественные эксплуатационные характеристики пресса. Штока изготовлены изначально из цельного металла с обработкой на высокопрецизионном станке с ЧПУ. Затем они прошли индукционную подгонку и были хромированы.

Гибочный узел перемещается по 4 направляющим, что обеспечивает ему точное движение по вертикали, а узел блокировки/остановки агрегата также прошёл обработку на высокопрецизионном станке с ЧПУ.

Нижняя плита пресса состоит из 3-х направляющих и оснащена системой бомбирования. Данная система придания антипрогиба состоит из независимого двигателя и гидронасоса, который управляет блоком гидроцилиндров, обеспечивающих компенсацию прогибов. Величина прогиба определяется автоматически и управляется секцией (ЧПУ) CN Delem.

Все характеристики можно персонализировать по запросу.

ТЕХНИЧЕСКАЯ СПЕЦИФИКАЦИЯ ПРЕССА

- Мощность………………………………………………………………. 2000 тонн

- Длина сгиба…………………………………………………………….. 14000 мм

- Зев пресса………………………………………………………………… 2000 мм

- Ход цилиндра……………………………………………………………… 250 мм

- Расстояние до стола……………………………………………………. 975 мм

- Скорость опускания………………………….

………………………… 70 мм/с

………………………… 70 мм/с - Рабочая скорость…………………………………………………………. 8 мм/с

- Скорость поднятия……………………………………………………… 80 мм/с

- Вес …………………………………………………………………………… 160.000 кг

- Ширина стола ……………………………………………………………… 550 мм

Параллельность верхнего стола достигается благодаря линейным датчикам, которые находятся на оси Y1 и Y2. Параллельность верхнего стола на каждом граничном положении хода достигается благодаря сервоклапанам, которые управляются контроллером CNC. Параллельность оборудования во время рабочего процесса соответствует 1 % погрешности.

Выполнена оптимизация скорости перемещения верхнего стола. Три скорости перемещения верхнего стола: быстрое падение, скорость прогиба, скорость обратного хода. Значение скорости задается через контроллер CNC.

Программа прогиба легко выводится на экран. В дополнение к этому, программу прогиба можно смотреть в 2D или 3D, что значительно облегчает работу оператора и повышает эффективность труда.

По сравнению со стандартным прессом, настройка пресса серии AD-S выполняется намного быстрее. Для получения необходимой детали задается угол и параметры гиба. Параметры для ЧПУ операций гибочного пресса, такие как масса, отвод назад, задний останов и поворот изгиба, настраиваются автоматически.

Если задан некорректный параметр или параметр, превышающий предел допустимого, то на экран выводится сообщение об ошибке, что предотвращает выполение операции.

Гибка листа металла — процесс

Гибка металла — это процесс, также известный как прессование, штамповка и формовка, процесс изменения формы металлического листа путем изгиба.Мы можем оптимизировать конструкцию клиента, чтобы уменьшить количество сварки; это особенно выгодно в оборонной промышленности, так как имеет много преимуществ безопасности.

Компонент может быть сделан легче, прочнее и с меньшими затратами за счет устранения лишней сварки.

Компонент может быть сделан легче, прочнее и с меньшими затратами за счет устранения лишней сварки. Что представляет собой процедура гибки металла?

Операция гибки листового металла деформирует заготовку таким образом, чтобы она приняла нужную форму. В ходе выполнения сгибания одна часть листа изменяет свое положение относительно другой на определенный угол. Чтобы деформация произошла правильно, необходимо произвести определенные расчеты.Если требуется гибка толстого листа металла за частую, не задумываясь, используют сварку. Сварочный аппарат позволяет выполнить процедуру очень быстро. Однако сварка негативно сказывается на прочности и долговечности металла. После такой «гибки» деталь может быть с легкостью подвергнута негативному влиянию факторов внешней среды.

Технология гибки листового металла требует наличия специального оборудования, тем более, что на нем удобнее выполнять процедуру исходя из несложных расчетов. К тому же, после использования такого оборудования минимальна вероятность возникновения трещин и других механических дефектов.

Как произвести расчет гибки листового металла?

Следует понимать, что расчет гибки листового металла прессом производится для того, чтобы определить усилие, которое нужно будет применять по отношению к металлу для его правильной деформации. Ведь необходимое усилие гибки листа может зависеть от толщины листа, радиуса угла, которого необходимо достичь, и минимального угла листовой заготовки. Чтобы расчет усилия гибки металла прошел успешно, его выполняют по специальным формулам. Таким образом, вам удастся грамотно произвести расчет, благодаря чему вы получите подходящую вам деталь из листа металла.Виды гибки листа металла

Воздушная гибка (Air bending) производится посредством опускания гибочного пуансона в матрицу на определенную глубину с высокой точностью, при этом верхний и нижний инструменты не касаются друг друга. Таким образом нет необходимости иметь радиус пуансона и угол матрицы такими, как в готовой детали, т. е. инструмент для гибки является универсальным. Одним комплектом инструмента для гибки можно произвести сгибание большого диапазона углов и профилей благодаря точному заданию величины рабочего хода пуансона. Такой метод гибки является наиболее универсальным, он позволяет сократить до минимума частоту переналадок — смены инструмента, в нем также нет жесткой привязки пуансона к матрице. Примером такой гибки является процесс изготовления граненные многогранные опоры освещения.

Одним комплектом инструмента для гибки можно произвести сгибание большого диапазона углов и профилей благодаря точному заданию величины рабочего хода пуансона. Такой метод гибки является наиболее универсальным, он позволяет сократить до минимума частоту переналадок — смены инструмента, в нем также нет жесткой привязки пуансона к матрице. Примером такой гибки является процесс изготовления граненные многогранные опоры освещения. Воздушная гибка требует относительно небольшого усилия, это позволяет использовать узкие пуансоны или пуансоны со сложной формой (для гибки специальных профилей). Радиус гибки зависит от свойства самого металла и величины раскрытия матрицы и составляет от 1 до 2 толщин метала. Точность формирования угла зависит от точности хода пуансона, отклонения толщины самого металла от теоретической и от его пружинения. В среднем такой метод позволяет достичь точность обработки ±15’–30’. Для качественной гибки по всей длине детали гидравлический пресс должен быть оснащен системой компенсации прогиба балки — бомбирования.

Гибка в упор (Bottoming) — процесс гибки листа, который происходит за счет опускания пуансона в матрицу, при этом формирование угла происходит в соответствии с формой матрицы. При использовании этого метода каждый угол гибки и различная толщина листового металла требует определенный комплект инструмента для гибки, что приводит к дополнительным затратам. Усилия для обработки таким способом с использованием пуансонов большого радиуса на 20 % превышают применяемые для воздушной гибки (при той же толщине листа и величинах получаемого угла). С уменьшением радиуса гибки усилие растет. Преимуществом такой гибки можно считать немного лучшую точность по сравнению с воздушной — ±15’. Однако практически невозможно согнуть заготовку на угол больше 90 градусов. Метод применяется для гибки листа толщиной до 5 мм. Примером такой гибки может служить процесс формирования опоры освещения конической т.е. круглой в поперечном сечении.

Цена гибки листового металла зависит от многих факторов, поэтому для ее определения Вам необходимо отправить по электронной почте эскиз или чертеж детали и мы произведем расчет стоимости.

Как согнуть листовой металл своими руками?

Листовой металл отличается высоким спросом в разных сферах строительства, промышленности и находит свое применение также и в быту. Купить металлический лист по выгодным ценам – еще не все, поскольку для дальнейшего использования нередко требуется дополнительная обработка, а именно изгиб.

Общая информация

Рассматривается вариант с нарезкой листового металла и последующей сваркой полос, что позволяет получить конструкции под нужным углом, однако такой метод не распространен, поскольку в местах соединений металл нередко подвергается коррозии.

Поэтому наилучший способ – это деформация холодным методом, которую можно без особых усилий выполнить в домашних условиях.

Однако следует обратить внимание, что легко гнется металл, изготовленный из низколегированной стали. Если же в качестве сырья применялась углеродистая сталь, то процесс изгибания более трудоемкий.

Технологии сгибания металла

Различают несколько технологий гибки листового металла, выбор которых зависит от конкретных задач использования материала:

- радиусная;

- одноугловая;

- многоугловая;

- П-образная.

Для гибки металла, в зависимости от технологии, требуется различное оборудование, преимущественно общего пользования. А если проявить смекалку, то можно смастерить целый станок для сгибания металла.

Разные варианты гибки металла в домашних условиях

Если необходимо согнуть металлическую полосу небольшой ширины, необходимо применить тиски и молоток. Этот метод подходит для получения одноуглового и П-образного изгиба. Полоса зажимается в тисках, а затем резиновым или деревянным молотком гнется и получается прямой уголок, после чего она снова зажимается в тисках, но уже с бруском и при помощи молотка получается П-образный изгиб.

Если же требуется согнуть лист большой ширины, подойдет деревянный брусок, к которому лист закрепляется струбцинами, а далее при помощи плоскогубцев и молотка гнется по всей длине. В результате получается прямой угол.

В результате получается прямой угол.

Для радиусного изгиба используется болванка, старая труба, к которой привариваются с двух торцов трубки, внутрь которых вставляют лом. Затем болванка кладется на край металлического листа, который на нее накручивают, при помощи лома. Шов полученной радиусной заготовки обрабатывается сваркой.

Радиусному изгибу легче поддается листовой металл, полученный горячекатным способом, а для углового брать стоит листы, изготовленные холодным прокатом.

Этапы гибки металла

Чтобы получить необходимый профиль или трубу из листового металла, необходимо выполнять работы в несколько этапов:

- Определение необходимой полосы листа и обрезание остатка.

- Очистка поверхности от стружки, мусора, пыли, грязи.

- Разметка поверхности листа.

- Выполнение изгиба при помощи специальных инструментов.

Дата публикации:

Поделиться с друзьями:

Другие обзоры

советов по гибке листового металла — сделайте его из металла

Листовой металл очень удобен для всех видов работ, так как с ним очень легко работать. Вы можете сделать многое, используя лишь горстку инструментов.

Вы можете сделать многое, используя лишь горстку инструментов.

Тем не менее, это может быть довольно легко искалечить, если вы не используете правильную технику.

Вот несколько советов, которые позволят вам делать точные, чистые и профессиональные изгибы при работе с листовым металлом.

Знайте, какие материалы подходят для гибки

Некоторые материалы более пластичны, чем другие.Это означает, что одни гнутся, а другие ослабнут и треснут. Для менее податливых материалов может оказаться целесообразным нагреть заготовку, чтобы снизить риск растрескивания.

Вот некоторые распространенные материалы, с которыми вы можете столкнуться в виде листов, и некоторая информация о том, как легко их сгибать без трещин.

| Низкоуглеродистая сталь | Она очень пластична, и ее можно без проблем сгибать в холодном состоянии. |

| Пружинная сталь | Очень гибкая при полном отжиге.Вам нужно будет снова подвергнуть его термообработке, чтобы он стал работать как пружинная сталь, когда он придет в нужную вам форму. Если вы попытаетесь согнуть его, когда он затвердеет, он, вероятно, сломается. Если вы попытаетесь согнуть его, когда он затвердеет, он, вероятно, сломается. |

| Отожженная легированная сталь | Сильно варьируется, если вы не знаете точный сплав. 4140 обычно довольно пластичен. В общем, вы всегда хотите, чтобы его отожгли, если вы планируете сгибать его, иначе он треснет. |

| 6061 Алюминий | Плохо сгибается, очень часто возникают трещины, а холодная гибка всегда ослабляет металл.Правильный изгиб может быть выполнен путем предварительного отжига алюминия, хотя это не идеальный вариант для формованных деталей. |

| 5052 Алюминий | Легко формуемый, один из лучших видов алюминия для гибки. Обычно растрескивание или усталость не являются проблемой, если его не нужно разгибать и переделывать, но это довольно распространено практически для любого ковкого металла. |

| Медь | Очень пластичная, очень легко сгибается. |

| Латунь | На пластичность будет влиять количество цинка в сплаве — чем больше цинка, тем менее податливость к латуни. Для простых гибов листового металла это обычно не проблема, но для чего-то более сложного вам может потребоваться нагревание, чтобы смягчить его. Для простых гибов листового металла это обычно не проблема, но для чего-то более сложного вам может потребоваться нагревание, чтобы смягчить его. |

| Бронза | Обычно более жесткая и более склонная к растрескиванию. Используйте тепло для улучшения формуемости. |

| Титан | Это прочный материал, поэтому будьте осторожны, чтобы не сломать инструменты. Чтобы избежать растрескивания, используйте больший внутренний радиус изгиба, чем для других металлов. Он также имеет низкий модуль упругости, поэтому вам придется его значительно перегибать, чтобы он вернулся в желаемую форму. |

Не загибайте острый внутренний угол

Если вы согнете лист с острым внутренним углом, вы добавите массу внутренних напряжений. Даже на пластичных материалах вы можете в конечном итоге расколоть металл на изгибе или ослабить его до такой степени, что он сломается с минимальной силой.

Решение состоит в том, чтобы иметь радиус инструмента, который вы будете использовать для сгибания металла. Это предотвратит появление трещин или слабых мест.

Это предотвратит появление трещин или слабых мест.

Вот хорошее практическое правило для большинства материалов:

Радиус внутреннего изгиба должен быть равен толщине формируемого материала.

Другими словами, если вы сгибаете лист толщиной 1/8 дюйма, используйте инструмент с радиусом 1/8 дюйма, чтобы сформировать внутреннюю часть сгиба. Если вы изгибаете материал толщиной 0,020 дюйма, используйте радиус 0,020 дюйма.

Однако: Для большинства применений с нержавеющей сталью или алюминием вы можете обойтись без изгиба нулевого радиуса на чем-либо толщиной менее 0,050 ″. Просто не на полную катушку.

Если вы хотите добиться максимальной прочности при изгибе, вот диаграмма для алюминия и нержавеющей стали, которая в настоящее время используется в аэрокосмической промышленности для изготовления летающих жестяных банок:

Имейте в виду, что это только для максимальной силы; Вы определенно можете пойти меньше этого, просто он не будет таким сильным. По крайней мере, вы можете увидеть, какое качество металла и текущие условия термообработки влияют на то, что вы можете с ним делать.

По крайней мере, вы можете увидеть, какое качество металла и текущие условия термообработки влияют на то, что вы можете с ним делать.

Используйте припуск на изгиб

Если вы хотите выполнить какую-либо работу с неполной точностью, когда длина фланца или расстояние между изгибами в некоторой степени верны, вам нужно будет учесть припуск на изгиб.

Это немного менее важно, когда вы делаете одиночный изгиб и все равно собираетесь обрезать. В противном случае вам следует рассчитать это.

Поскольку при изгибе металл толкается, тянется и растягивается, расчет допуска на изгиб даст вам более надежные цифры для работы, когда вы раскладываете плоский лист.

Есть несколько факторов, которые влияют на это — например, толщина материала, размер внутреннего радиуса и т. Д. И т. Д. И т. Д.

Вместо того, чтобы демонстрировать, как рассчитать это самостоятельно, я просто построил калькулятор, который сделает это за вас. Вот для чего нужны компьютеры.

Вот некоторая информация, чтобы расшифровать, что это означает:

Допуск на изгиб — это, по сути, компенсация того, что происходит с материалом, когда он растягивается и превращается из плоского рисунка в правильный изгиб. Вычислив это значение, вы узнаете, какая часть фланца останется после того, как вы сделаете изгиб.

Теперь, чтобы увидеть, как эта же часть будет выглядеть как развертка, вот еще одна диаграмма:

Итак, зная, сколько материала будет потреблено сгибом, мы можем точно определить, где разместить сгиб.

Однако имейте в виду, что есть несколько переменных, которые затрудняют точность этого расчета, если вы ищете чрезвычайно высокую точность. Например, точная твердость и состояние металла изменит коэффициент K изгиба, и это будет иметь небольшое влияние на количество материала, необходимого для получения правильной длины фланца.

В целом, однако, это отличный способ получить действительно точные изгибы.

Использование тепла для тяжелых / толстых изгибов

Есть несколько вещей, которые вы можете сделать с теплом.Наиболее важными из них являются отжиг и горячая штамповка.

Это практично для материалов, которые не любят гнуться без трещин или серьезных усилий. Пружинная сталь или алюминий 6061 являются некоторыми примерами.

Отжиг

Отжиг — это способ размягчения металла, что делает его более пластичным. Это чаще всего используется для углеродистой стали, но также может быть эффективным (хотя и немного сложнее) для других материалов, таких как определенные сорта алюминия.

Сталь

Для углеродистой стали это практично, когда этот металл имеет достаточно высокое содержание углерода для термической обработки.На самом деле нет причин делать это с чем-то вроде мягкой стали.

Чтобы сделать это со сталью, вы должны нагреть ее до красивого вишнево-красного цвета, а затем охладить ее как можно медленнее. Для большинства сталей это означает не более 70 F в час.

Для большинства сталей это означает не более 70 F в час.

Это может быть сложно, особенно с мелкими деталями. Итак, вот трюк:

Достаньте действительно сухой песок. Если вы используете что-то вроде детского песка, готовьте его некоторое время, чтобы избавиться от влаги.

Возьмите стальной блок побольше и нагрейте его до ярко-вишневого цвета, затем закопайте его в песок.Это позволит песку нагреться.

Затем нагрейте меньший кусок и, когда нагреется до температуры, положите его рядом с большим куском металла. Хорошее теплое прилегание между двумя материалами не позволит более мелкой детали слишком быстро остыть. Оставьте на несколько часов (или на ночь), и у вас будет красивый, отожженный, ковкий кусок стали.

Конечно, если у вас есть термообрабатывающая печь или обжиговая печь, подходить на ферме не нужно. Просто дайте ему остыть в плите с закрытой дверцей.

Алюминий

Это работает только для термообрабатываемых марок, таких как 6061 или 7075. Честно говоря, это может быть довольно сложно отжигать, но я научился действительно крутому трюку, который работает (почти) каждый раз, гарантированно!

Честно говоря, это может быть довольно сложно отжигать, но я научился действительно крутому трюку, который работает (почти) каждый раз, гарантированно!

Для этого воспользуйтесь газовой горелкой. Начните с зажжения горелки только ацетиленом (или любым другим топливом, которое у вас есть). Это создаст неприятное пламя черного дыма. Покройте кусок алюминия сажей, пока он не станет черным.

Затем включите кислород, чтобы получить обычное пламя, но держите его немного меньше обычного.Используйте кончик бутона розы, если он у вас есть. Хитрость здесь в том, чтобы не плавить алюминий, но для того, чтобы это сработало, вам нужно максимально приблизиться к этой температуре плавления.

Медленно нагрейте металл, перемещая горелку вперед и назад, пока сажа не выгорит. Так вы узнаете, что алюминий имеет нужную температуру.

Теперь дайте ему медленно остыть. Вы можете сделать это, держа фонарик все дальше и дальше, или используя метод горячего прижатия (почти уверен, что это технический термин… HSM?), Упомянутый ранее. Если он остынет слишком быстро или если вы его закалите, алюминий станет действительно хрупким.

Если он остынет слишком быстро или если вы его закалите, алюминий станет действительно хрупким.

Алюминий действительно податливый. Если вам нужно снова «закалить» его после того, как вы закончили работу, это будет немного сложнее без надлежащей печи для термообработки. Нагрейте его до 1000 F, дайте ему впитаться при этой температуре около часа, затем охладите его водой. Чтобы состарить его (что-то вроде закалки), нагрейте его до 400 F, выдержите в течение часа, а затем дайте ему остыть на воздухе.

Горячая гибка

Здесь ничего сложного, просто нагрейте до красного цвета (если он черный) и согните.Просто имейте в виду, что это значительно испортит любую термообработку, поэтому вам может потребоваться переделать ее, если она действительно нуждается в твердости.

Это, очевидно, может быть непросто для длинных тонких предметов, так как они остынут, как только исчезнет источник тепла. Но если вы делаете что-то вроде небольшого проекта, это может снизить риск растрескивания большинства металлов.

Это также отлично подходит для некоторых пластиков, таких как акрил.

Защитите поверхности

Гнущийся металл действительно может поцарапать поверхности, поэтому, если вы делаете что-то, что должно выглядеть красиво, стоит потратить несколько дополнительных минут, чтобы защитить их.

Самый простой способ сделать это — просто приклеить малярный скотч в любом месте, которое будет соприкасаться с чем-то твердым.

Если металл все еще царапается, вы можете либо нанести несколько слоев малярной ленты, либо использовать деревянные бруски (например, 2 × 4 или что-то в этом роде), чтобы вставить часть для сгибания, когда вы постучите по ней молотком — дерево будет достаточно мягким, чтобы не повредить поверхность, если на нем нет металлической стружки / твердых предметов.

Используйте тормоз

Для самых чистых поворотов лучше всего использовать тормоз.Вы можете сгибать лист чистым непрерывным движением, при этом металл не будет деформированным или волнистым.

У большинства людей нет такого в гараже, но вы можете подобрать несколько действительно дешевых для тонких материалов (которые подходят для небольших хобби) за очень дешево в Интернете (ссылка на Amazon). Как вариант, вы можете потратить несколько сотен долларов на более красивого малыша.

Для более крупных работ, например, для работы с потолком и панелью в вашем доме, лучше всего просто пойти в пункт проката инструмента и забрать один из них.Обычно их можно довольно недорого арендовать на неделю.

Прочие практические инструменты

Не все требует тормоза; есть много других способов согнуть листовой металл, особенно если это кусок меньшего размера.

Один из способов, которым я часто работаю с листовым металлом для автомобильных панелей, — это разместить 2 × 4 в тисках с заготовкой посередине, а затем обработать металл резиновым молотком. Приятная вещь в том, что вы можете использовать более длинные 2х4, чтобы получить дополнительный охват, которого вы не получите только с помощью одних тисков. Вы также получите красивую круглую складку, так как у 2 × 4 будет радиус, который будет переходить на листовой металл — ваши изгибы на самом деле будут красивыми и прочными.

Вы также получите красивую круглую складку, так как у 2 × 4 будет радиус, который будет переходить на листовой металл — ваши изгибы на самом деле будут красивыми и прочными.

Еще можно использовать плоскогубцы (ссылка на Amazon). Они действительно дешевые, очень быстрые и простые в использовании для более тонких и мелких деталей. В каждом ящике для инструментов должна быть пара или две. С ними вы можете получить действительно красивые, чистые изгибы. Также легко просто наклеить малярный скотч на челюсти вместо заготовки, так что царапины на металле более удобны.

Планируйте изгибы

Раньше я работал в мастерской по ремонту вертолетов, где делал штампованные стальные инструменты длиной от 4 до 12 футов. Однажды я не планировал свои изгибы, и в итоге я не смог вставить заготовку в тормоз для последнего изгиба. Это действительно отстой.

Если вы делаете несколько крутых крутых поворотов, сначала спланируйте, как вы собираетесь это делать. Убедитесь, что на каждом этапе заготовка сможет поместиться в любой инструмент, который вы используете.

Самый простой способ сделать это — просто отрезать небольшую полоску металла и использовать ее в качестве образца для испытаний. Каждый раз, когда вы делаете изгиб, отмечайте место числом. Если вы можете дойти до конца без проблем, просто следуйте своим шагам.

В любом случае, есть несколько форм, которые просто не очень практичны для большинства гибочных инструментов. Например, глубокий U-образный канал с узким дном может быть практически невозможен без специальных инструментов. Я делал это раньше, используя кусок плоского стержня в гидравлическом прессе и вдавливая металл в пластину из твердого уретана, но не у всех есть доступ к этому.

Альтернативный вариант, который может работать во многих приложениях, — это просто разделить его на две части и сварить их вместе в проблемной зоне. Каждая работа индивидуальна, поэтому нет никакого практического правила — исчерпывающий список принципов был бы само по себе учебником.

Что работает (почти) каждый раз, так это просто работа с этой тест-полоской. Лучше испортить обрезок шириной 1 дюйм, чем большой лист дорогого материала.

Лучше испортить обрезок шириной 1 дюйм, чем большой лист дорогого материала.

В общем, вот оно. Это некоторые из моих советов по работе с листовым металлом.

Радиус изгиба, К-фактор и другие параметры

Допуски на провалы и изгибы

Так что насчет всего остального — внешних неудач, допусков на изгиб и вычетов изгибов, наблюдаемых на фабричных веб-сайтах? Эти значения: A) очень важны для всех, кто производит расчеты гибки вручную, и B) необходимы для создания точной «плоской» компоновки 3D-моделей деталей, но правда в том, что CAM-система с учетом листового металла (а это большинство из них ) делает все за вас. Тем не менее, вот некоторые краткие описания, с которыми должен быть знаком любой проектировщик деталей из листового металла:

- Возьмите этот кусок сыра еще раз и положите его на стол, затем приподнимите один край, чтобы получился L-образный.Вертикальное сечение представляет собой фланец. Если сделать простую коробку, содержащую целый кусок сыра, у нее будет нижняя грань и четыре фланца, как и любая крышка, закрывающая ее.

- Внешнее понижение (OSSB). Помимо местоположения и высоты, каждый фланец также определяется величиной отступа по вертикальной и горизонтальной (X и Y) осям. Например, на фланце с углом 90 градусов OSSB равен внешнему радиусу. Это, в свою очередь, равно радиусу изгиба плюс толщина материала.

- Припуск на изгиб. Помните эту воображаемую нейтральную линию из обсуждения К-фактора? Если бы вы его «развернули» или сделали ровным, это был бы припуск на изгиб. Погуглите «допуск на изгиб», и вы увидите, что он описывается на многих сайтах как «длина дуги изгиба, измеренная вдоль нейтральной оси материала».

- Учет изгиба. На тех же участках будет указано, что вычет изгиба — это разница между допуском на изгиб (который сам определяется K-фактором) и двукратным значением OSSB, или внешним отступом.При выравнивании 3D-модели этот вычет изгиба представляет собой величину, которая должна быть вычтена из заготовки, чтобы учесть любое растяжение.

Последний пункт важен, по крайней мере, для тех, кто работает с нами. Здесь снова нет необходимости беспокоиться о K-факторах и подобных деталях изгиба, так же как нет необходимости выравнивать 3D-модель и генерировать .DXF заготовки. Это может понадобиться другим производителям, но не нам. Просто отправьте нам файл, а мы позаботимся обо всем остальном.

Другие аспекты проектирования листового металла

Тем не менее, есть некоторые оговорки. Во-первых, толщина материала любой детали из листового металла должна быть одинаковой. Все они начинаются с плоского листа, поэтому не пытайтесь создать деталь толщиной 1/16 дюйма (1,5875 мм) в одной области и 1/32 дюйма (0,03125 мм) в другом месте. Так не получается. И рассмотрите радиусы изгиба, которые, в конце концов, являются частью названия этого совета по дизайну.

Помните, что внутренний радиус (сечение, образованное пуансоном) любого фланца напрямую влияет на коэффициент К, допуск на изгиб и т. Д. Однако здесь мы снова набрали наши К-факторы и обнаружили, что радиус изгиба 0,030 дюйма (0,762 мм) достаточно хорошо работает на 95% всех деталей. Единственным исключением из этого правила является алюминий 6061-T6, который из-за небольшой хрупкости может потребовать чего-то большего, чтобы предотвратить растрескивание.

Однако здесь мы снова набрали наши К-факторы и обнаружили, что радиус изгиба 0,030 дюйма (0,762 мм) достаточно хорошо работает на 95% всех деталей. Единственным исключением из этого правила является алюминий 6061-T6, который из-за небольшой хрупкости может потребовать чего-то большего, чтобы предотвратить растрескивание.

Да, вы можете указать другие радиусы — например, для соответствия сопрягаемой детали или там, где требуется четкий внутренний угол. Наша стандартная оснастка рассчитана на внутренний радиус от 0,010 дюйма (0,254 мм) до 0.250 дюймов (6,35 мм) со стандартным приращением, но любое значение, которое вы выберете, затем должно быть указано на всех фланцах, найденных на этой части. Несоблюдение этого требования будет означать дополнительные настройки и более высокую стоимость деталей.

Говоря об углах, вам также следует предусмотреть разгрузку изгиба в любом месте, где два фланца сходятся вместе. Это небольшие выемки шириной примерно 0,030 дюйма (0,762 мм), которые предотвращают выпучивание материала наружу в месте соединения. Многие системы САПР достаточно умны, чтобы создавать такие разгрузки изгиба, но в противном случае мы позаботимся об этом и сообщим вам во время утверждения проекта.По желанию мы также можем приварить угол, чтобы обеспечить герметичный шов.

Многие системы САПР достаточно умны, чтобы создавать такие разгрузки изгиба, но в противном случае мы позаботимся об этом и сообщим вам во время утверждения проекта.По желанию мы также можем приварить угол, чтобы обеспечить герметичный шов.

: максимальная величина изгиба

Чтобы понять, какова максимальная величина изгиба для определенных толщин листового металла, важно понимать некоторые основы гибки и другие термины, связанные с металлоконструкциями.

Давайте рассмотрим все, что вам нужно знать об этом конкретном рассмотрении конструкции листового металла, и поймем, какая максимальная величина изгиба составляет для определенных толщин листового металла .

Рекомендации по проектированию листового металла: гибка, радиус и обработка металлов

Для целей данной детали «гибка» относится к процессу, при котором металл изготавливается до такой степени, что вдоль прямой оси образуется

V-образная

U-образная

Форма канала

Коробчатые и поворотные тормоза, а также другие процессы торможения чаще всего используются для гибки.

« Радиус изгиба » — это термин, используемый для описания радиуса внутренней кривизны ранее гнутого листового металла.Это минимальный радиус, при котором труба может изгибаться или иным образом не повредиться:

Гибка листового металла: минимум и максимум

Естественно, что чем толще и тверже пластина, тем больше минимальный радиус изгиба. Однако определение истинного минимального изгиба для стальной или алюминиевой пластины требует некоторого размышления (и, в некоторых случаях, проб и ошибок).

1. Листы из листового металла имеют толщину от 0,005 до 0,249 дюйма.

2.С другой стороны, алюминиевые и стальные пластины имеют толщину от 0,250 дюйма до 13 дюймов.

По словам производителя Стива Бенсона , существует простое математическое уравнение для определения минимального (и максимального) радиуса изгиба как для листового металла, так и для алюминиевых и стальных пластин. Выполните следующие шаги по порядку:

Разделите 50 на процент уменьшения прочности материала.

Вычтите 1 из этого ответа.

Умножьте полученный ответ на толщину пластины.

Конечный результат даст вам минимальный внутренний радиус изгиба. Максимальный радиус изгиба , между тем, имеет столь же простое уравнение : добавьте минимальный радиус изгиба к толщине детали и умножьте результат на 2.

Для получения дополнительной информации …

Для получения дополнительной бесплатной информации о размерах листового металла, включая несколько полезных диаграмм , сгруппированных по материалу , щелкните рисунок ниже.

Как производители листового металла, которым доверяют не меньше, чем ВМС США, Blackstone Advanced Technology готова удовлетворить все ваши потребности в листовом металле. Для получения дополнительной помощи в дизайне, , свяжитесь с нами сегодня . (Также мы проводим бесплатные инженерные консультации!)

Информация о регулировке тормоза для листового металла

Основные компоненты тормоза для листового металла.

КРОВАТЬ / СТОЛ — основание , основная рама

БАЛКА / ЗАЖИМ — подвижный верх , который зажимает формируемый материал на основании

ФАРТУК — передняя пластина поднят для формирования материала

CAM — используется для регулировки давления зажима по таблице

Регулировка тормоза

Есть 4 регулировки, и они ДОЛЖНЫ регулироваться в следующем порядке.Используйте тестовые полоски из материала, с которым вы будете работать, размером примерно 2 дюйма на 3 дюйма из того же материала и той же толщины, которую вы будете формировать. Вам также понадобится несколько кусков полной или почти полной длины шириной около 4 дюймов от материала, для которого вы настраиваете.

ПРОВЕРЬТЕ ДАВЛЕНИЕ ЗАЖИМА — поместив тестовые полоски в тормоз на расстоянии 3 или 4 дюймов.

от каждого конца тормоза.Отрегулируйте усилие зажима так, чтобы его хватало только для предотвращения скольжения материала.Нежелательно использовать большее прижимное усилие. Более высокое давление может «предварительно нагружать» тормоз таким образом, чтобы вызвать перекос. Наилучшие результаты могут быть при нулевом давлении зажима. Чтобы изменить давление зажима, см. Гайки в нижней части штока кулачкового узла.

от каждого конца тормоза.Отрегулируйте усилие зажима так, чтобы его хватало только для предотвращения скольжения материала.Нежелательно использовать большее прижимное усилие. Более высокое давление может «предварительно нагружать» тормоз таким образом, чтобы вызвать перекос. Наилучшие результаты могут быть при нулевом давлении зажима. Чтобы изменить давление зажима, см. Гайки в нижней части штока кулачкового узла.РАДИУС — ЗАДНЯЯ ЧАСТЬ — относится к расстоянию между передней кромкой зажима и внутренней кромкой фартука. Посмотрите на свой тормоз сзади. Ослабьте болты, позволяя перемещать зажим по столу вперед или назад.Теперь посмотрите спереди на расстояние между передним краем зажима и внутренним краем фартука. Переместите зажим назад от фартука, по крайней мере, в 1,5 раза больше толщины формируемого материала при формовании до 18ga (0,050), и как минимум в 2 или 3 раза больше толщины материала при формовании 16ga (0,062) или более.

Обязательно сдвиньте зажим слишком далеко назад, а затем переместите его вперед, чтобы устранить провисание. Еще раз проверьте давление зажима. Убедитесь, что давление зажима очень мало или его нет.

Обязательно сдвиньте зажим слишком далеко назад, а затем переместите его вперед, чтобы устранить провисание. Еще раз проверьте давление зажима. Убедитесь, что давление зажима очень мало или его нет.ПРОВЕРЬТЕ ВЫРАВНИВАНИЕ ЗАЖИМА ТОНКИ К КОНЦУ — поместив тестовую полоску на расстоянии примерно 3–4 дюйма от каждого конца тормоза и согнув ее примерно на 90 градусов.Посмотрите, выглядят ли они изогнутыми в одинаковой степени. Снимите тест-полоски с тормоза и сложите одну в другую. Сравните резкость радиуса. Если одна тест-полоска изогнута или имеет более острый радиус, немного увеличьте радиус, установленный на «тугом конце», и повторите тест. Здесь вы также должны обязательно немного сдвинуть зажим назад, а затем выдвинуть его вперед, чтобы устранить любую слабину.

ШТАНГА — регулируется, чтобы центр изгиба тормоза совпадал с его концами.Для усиления зажима используйте анкерные стержни.

ВНИМАНИЕ — ЧРЕЗВЫЧАЙНОЕ ЗАТЯЖЕНИЕ СТЕРЖН ФЕРМ ПРИВЕСТИ К ПОСТОЯННОМУ ИСКАЖЕНИЮДля тормозов 6–10 футов и моделей 4 ’12ga прикрутите тормоз болтами к полу.

В моделях с двумя анкерами на зажиме, вы можете усилить зажим до некоторой степени, «толкая» большую ферму, а затем «оттягивая» меньшей.

В моделях с 2 анкерами на фартуке большая ферма может приподнять центр фартука, чтобы выровнять его или придать ему небольшой наклон.Тогда меньшая ферма сможет плотно прижать центр фартука к столу.

На каждой стержне фермы есть большая гайка, которая может добавить давление в центре зажима, стола или фартука. Если требуется регулировка, обычно следует начинать с зажима. Может потребоваться комбинация регулировки зажима, фартука и анкерных стержней стола. После внесения изменений используйте тестовые полоски 2 «x 3» возле концов тормоза, чтобы еще раз проверить давление зажима и выравнивание конца до конца, затем используйте полоску полной длины, чтобы увидеть, формируется ли середина так же, как и концы.

. ВНИМАНИЕ: ПРЕВЫШЕННОЕ ЗАТЯЖЕНИЕ СТЕРЖНЕЙ ФЕРМЫ МОЖЕТ ПРИВЕСТИ К ПОСТОЯННОМУ ИСКАЖЕНИЮ. Если после нескольких попыток вы не добились желаемого эффекта, ослабьте давление на все анкерные стержни и повторите попытку в другой последовательности. Иногда желательна небольшая корона вверх к столу и фартуку. Когда тест-полоски выглядят правильно, используйте тормоз как обычно. Если он изменится после некоторого использования тормоза, вам нужно будет отрегулировать его заново. Но сначала посмотрите, изменилось ли выравнивание назад или конец в конец, используя тестовые полоски 2 x 3 дюйма возле каждого конца.После периода обкатки регулировка фермы требуется редко. Но вам все же необходимо отрегулировать давление зажима и радиус зажима для различных манометров. Большинство деформаций происходит из-за слишком большого прижимного усилия и / или недостаточного радиуса возврата.

. ВНИМАНИЕ: ПРЕВЫШЕННОЕ ЗАТЯЖЕНИЕ СТЕРЖНЕЙ ФЕРМЫ МОЖЕТ ПРИВЕСТИ К ПОСТОЯННОМУ ИСКАЖЕНИЮ. Если после нескольких попыток вы не добились желаемого эффекта, ослабьте давление на все анкерные стержни и повторите попытку в другой последовательности. Иногда желательна небольшая корона вверх к столу и фартуку. Когда тест-полоски выглядят правильно, используйте тормоз как обычно. Если он изменится после некоторого использования тормоза, вам нужно будет отрегулировать его заново. Но сначала посмотрите, изменилось ли выравнивание назад или конец в конец, используя тестовые полоски 2 x 3 дюйма возле каждого конца.После периода обкатки регулировка фермы требуется редко. Но вам все же необходимо отрегулировать давление зажима и радиус зажима для различных манометров. Большинство деформаций происходит из-за слишком большого прижимного усилия и / или недостаточного радиуса возврата.При регулировке ручной тормоз должен равномерно формировать всю длину тормоза. Мы стремимся к разумной точности — вам не нужно вынимать транспортир и индикатор часового типа.

И помните, что необходимо изменить настройки, когда образуется более тяжелый или легкий материал.По крайней мере, отрегулируйте тормоз для самого тяжелого материала, который вы используете, и оставьте его там также для более легкого материала.

И помните, что необходимо изменить настройки, когда образуется более тяжелый или легкий материал.По крайней мере, отрегулируйте тормоз для самого тяжелого материала, который вы используете, и оставьте его там также для более легкого материала.УСТАНОВИТЕ ДАВЛЕНИЕ ЗАЖИМА НА НУЛЕВОЕ ИЛИ ПОЧТИ ОТКЛЮЧЕНИЕ, И РАДИУС УСТАНОВИТЕ ТОЛЩИНУ МАТЕРИАЛА НА МИНИМУМ в 1,5 раза при формовании 18GA и в 2-3 раза для 16GA или более тяжелого.

ШТИФТЫ МАСЛЯНОГО ФАРТУКА, ЗАЖИМНЫЕ УПРАВЛЯЮЩИЕ И ВЕРТИКАЛЬНЫЕ НАПРАВЛЯЮЩИЕ ЗА ЗАЖИМОМ ЧАСТО.

Вертикальные направляющие штифты на всех моделях предназначены для вращения при появлении заметных плоских пятен.Это будет очевидно по люфту в зажиме спереди назад в закрытом положении, но без давления «кулачка». В манжете есть установочный винт, который вы ослабляете, чтобы штифт мог вращаться. Вы также можете удалить штифт и сначала вставить другой конец, чтобы продолжить его использование. Регулярная смазка предотвратит необходимость замены этой детали большинству пользователей.

Вертикальная направляющая пластина или кронштейн должны прослужить дольше штифта, поэтому вы, вероятно, никогда не замените их. Однако его можно заменить, и номер детали указан.

Втулки фартука заменяемы, номера деталей указаны. Если держать их в масле, они будут изнашиваться очень медленно.

Кулачковый узел изнашивается и может быть восстановлен. Если держать его смазанным и отрегулированным так, чтобы между внутренним диском и внешним кольцом было лишь небольшое движение и не было заедания в диапазоне его движения, он продлится дольше всего. Чрезмерная затяжка или неплотность приведет к более быстрому износу, равно как и отсутствие смазки.

В нижней части штока кулачка находится блок, в котором вы регулируете давление зажима с помощью гаек над и под блоком.После того, как вы отрегулируете давление зажима, гайки над блоком должны быть заблокированы друг против друга так, чтобы между блоком и гайкой над черным был зазор примерно от 1/32 дюйма до 1/8 дюйма (или около 0,030 дюйма). 125) Это позволит некоторое перемещение узла анкерный штифт / блок, что необходимо, когда открыт только один конец зажима. Слишком большой зазор, скажем, 1/4 дюйма или больше, вызовет износ некоторых деталей узла кулачка и анкерного штифта. Отсутствие зазора может привести к заеданию и быстрому износу некоторых деталей узла кулачка или вертикальных направляющих.В реальной жизни, по крайней мере, настройте его на самый толстый материал, который вы обычно формируете, с зазором 1/8 дюйма над блоком. Это позволит вам отрегулировать гайку под блоком для некоторых более тонких материалов без необходимости регулировать гайки выше

125) Это позволит некоторое перемещение узла анкерный штифт / блок, что необходимо, когда открыт только один конец зажима. Слишком большой зазор, скажем, 1/4 дюйма или больше, вызовет износ некоторых деталей узла кулачка и анкерного штифта. Отсутствие зазора может привести к заеданию и быстрому износу некоторых деталей узла кулачка или вертикальных направляющих.В реальной жизни, по крайней мере, настройте его на самый толстый материал, который вы обычно формируете, с зазором 1/8 дюйма над блоком. Это позволит вам отрегулировать гайку под блоком для некоторых более тонких материалов без необходимости регулировать гайки выше

Во время периода обкатки давление зажима — это регулировка, которая будет меняться в зависимости от использования. Помните, что важно использовать правильное давление зажима и минимизировать зазор над блоком в нижней части штока кулачка. ■ Также очень важно избегать слишком большого прижимного усилия.Давление прижатия и отступ — это две настройки, которые требуют вашего внимания всякий раз, когда вы меняете толщину формируемого материала.

«СКОЛЬКО ДАВЛЕНИЕ ЗАЖИМА?»

Давление зажима или давление распредвала можно регулировать. Часто считается, что его много — это хорошо. Но попробуйте это, когда середина не изгибается так же, как концы; вместо увеличения прижимного усилия уменьшите его. Учтите, что любой тормоз естественно более жесткий ближе к концам, чем к середине.Когда давление кулачка добавляется больше, чем очень легкое прикосновение, формируемый материал оказывает на него большее давление на концах, чем в центре, еще до начала изгиба (потому что тормоз будет изгибаться немного больше в центре, чем в центре). заканчивается). Таким образом, и материал, и тормоз с самого начала находятся в искаженном состоянии. Добавление большего прижимного давления ухудшает ситуацию. Вы могли заметить волнистость материала, свисающего с задней части тормоза при зажиме. Попробуйте уменьшить предварительную нагрузку на ферму и уменьшить давление зажима.Посмотрите, получится ли у вас изгиб получше, и будет ли легче вытащить кулачок. Затем попробуйте обнулить давление зажима. При небольшом или нулевом давлении зажима вы увидите весь блок зажима или головки подъемника тормоза в начале изгиба, но это нормально, поскольку все поднимается равномерно.

Затем попробуйте обнулить давление зажима. При небольшом или нулевом давлении зажима вы увидите весь блок зажима или головки подъемника тормоза в начале изгиба, но это нормально, поскольку все поднимается равномерно.

НАСТРОЙКА РАДИУСА СПИНКИ ИЛИ РЕГУЛИРОВКА ЛУЧА

При формовании легкого материала отведите зажим от края стола как минимум в 1,5 раза больше толщины формируемого материала.При формировании материала с максимальным номиналом используйте минимум 2 раза, а лучше попробуйте 3-кратную толщину материала для вашего отступа. Установить назад позволяет радиус. До определенного момента больший радиус приводит к меньшему давлению для выполнения изгиба. Меньшее давление означает, что все меньше деформируется, и вы получаете более ровные изгибы.

ИСПОЛЬЗОВАНИЕ ПУЛЬТА ДЛЯ УВЕЛИЧЕНИЯ РАДИУСА ВНУТРЕННЕГО ИЗГИБА

При формовании некоторых материалов, таких как алюминий, желательно изгибать кромку, которая не является такой острой, как стандартный край зажима или пальцев. Это снизит склонность алюминия к растрескиванию под напряжением или разрушению при его формировании. Вы можете сделать «башмак» практически из любого легкого материала, скажем, шириной около 4 дюймов на длину вашего тормоза. Что-то вроде мягкой стали 22ga — 24ga подойдет. Поместите материал в тормоз так, чтобы вы сгибали 2 дюйма фланец, но согните его до упора, пока он не упрется в верхнюю часть тормоза. Теперь вы можете скотчем или использовать другие средства, чтобы удерживать этот кусок на месте. Установив этот «ботинок», вы увеличите внутренний радиус изгибов, которые вы делаете.Дополнительный «башмак» еще больше увеличит внутренний радиус изгиба. Обратите внимание, что при добавлении одного или нескольких «башмаков» вы также должны отрегулировать смещение зажима, чтобы поддерживать толщину материала в 1,5–3 раза в качестве минимального смещения радиуса, также называемого смещением балки. Кроме того, необходимо будет отрегулировать давление зажима. Помните, что меньшее давление обычно лучше, чем слишком большое давление.

Это снизит склонность алюминия к растрескиванию под напряжением или разрушению при его формировании. Вы можете сделать «башмак» практически из любого легкого материала, скажем, шириной около 4 дюймов на длину вашего тормоза. Что-то вроде мягкой стали 22ga — 24ga подойдет. Поместите материал в тормоз так, чтобы вы сгибали 2 дюйма фланец, но согните его до упора, пока он не упрется в верхнюю часть тормоза. Теперь вы можете скотчем или использовать другие средства, чтобы удерживать этот кусок на месте. Установив этот «ботинок», вы увеличите внутренний радиус изгибов, которые вы делаете.Дополнительный «башмак» еще больше увеличит внутренний радиус изгиба. Обратите внимание, что при добавлении одного или нескольких «башмаков» вы также должны отрегулировать смещение зажима, чтобы поддерживать толщину материала в 1,5–3 раза в качестве минимального смещения радиуса, также называемого смещением балки. Кроме того, необходимо будет отрегулировать давление зажима. Помните, что меньшее давление обычно лучше, чем слишком большое давление.

ИЗГИБАНИЕ КОРОБКИ И ПОДДОНА

Съемные пальцы на вашем тормозе позволяют изгибать третью и четвертую стороны коробки, пропуская первые стороны через промежутки между пальцами при выполнении изгибов.Пальцы имеют ширину 2 дюйма, 3 дюйма и 4 дюйма. Они могут быть сгруппированы для четных комбинаций дюймов или разнесены для дробных размеров. Когда все пальцы находятся на своих местах, коробчатый и поворотный тормоз работает как простой тормоз. точно обработаны и прижимаются к обработанным поверхностям на краю балки.Хотя специальные пальцы недоступны, можно изменить стандартные пальцы для специальных работ. Сменные пальцы доступны для большинства тормозов.

МАСЛО ВСЕ ПОДВИЖНЫЕ ЧАСТИ

СОХРАНИТЕ КОПИЮ ЭТОЙ СТРАНИЦЫ С ОБОРУДОВАНИЕМ ДЛЯ БУДУЩЕГО СПРАВОЧНИКА

4 Моделирование препятствий (и решений) в Autodesk Inventor Sheet Metal

Знание — сила — говорили все когда-либо. Это верно во всех сферах жизни, особенно когда вы соревнуетесь с другими производителями листового металла! Если вы стремитесь повысить конкурентоспособность своей команды и оставаться на опережение, вот 4 советов и приемов в Autodesk Inventor Sheet Metal , которые повысят знания вашей команды.

Это верно во всех сферах жизни, особенно когда вы соревнуетесь с другими производителями листового металла! Если вы стремитесь повысить конкурентоспособность своей команды и оставаться на опережение, вот 4 советов и приемов в Autodesk Inventor Sheet Metal , которые повысят знания вашей команды.