Классификация изделий из древесины и области их применения

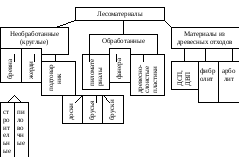

Все лесоматериалы принято подразделять на две большие группы: обработанные и необработанные (рис. 8). Под необработанными или круглыми подразумеваются отрезки древесных стволов с корой или без нее, с обрубленными сучьями и правильно опиленными торцами. В зависимости от диаметра ствола в верхнем срубе они в свою очередь подразделяются на бревна (не менее 12 см), подтоварник (8–11 см) и жерди (3–7 см).

Рис. 8. Классификация древесных материалов

Бревна, в зависимости от назначения, бывают строительные и пиловочные. Строительные бревна изготовляют из стволов сосны, лиственницы, кедра, ели, дуба. Они предназначены для несущих строительных конструкций промышленных, общественных и жилых зданий и гидротехнических сооружений, а также для свай, элементов свайных опор и пролетных строений деревянных мостов. Пиловочные изготовляют из стволов хвойных и лиственных пород и предназначаются для получения различных пиломатериалов. Короткие толстые бревна (диаметром более 20 см) называют

К обработанным лесоматериалам относятся пиломатериалы, фанера и древесные пластики.

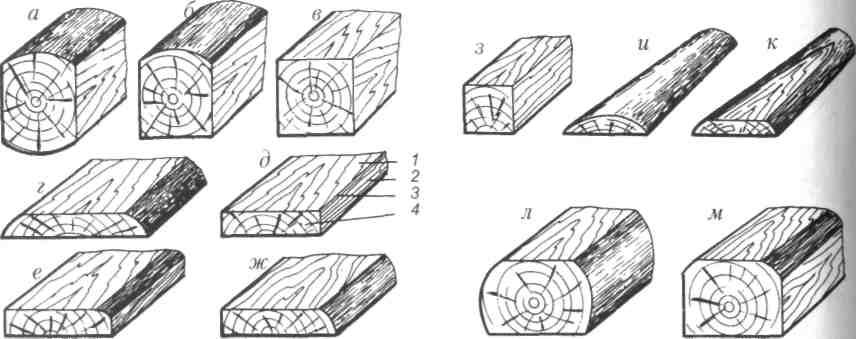

Пиломатериалы представляют собой отдельные части пиловочных бревен, полученные после продольной их распиловки. В свою очередь, они подразделяются на доски, бруски и брусья (рис. 9).

Рис. 9. Виды пиломатериалов:

а – двухкантный брус; б – трехкантный брус; в – четырехкантный брус; г – доска необрезная; д – чистообрезная доска; е – обрезная доска с тупым обзолом; ж – обрезная доска с острым обзолом; з – брусок; и – облапол горбыльный; к – облапол дощатый; л – шпала необрезная; м – шпала обрезная; 1 – пласть доски; 2 – кромка; 3 – ребро; 4 – торец

Досками называют пиломатериалы толщиной до 10 см, ширина которых более двукратной толщины. Бруски также имеют толщину до 10 см, но ширина их менее двукратной толщины. Доски и бруски, в свою очередь, подразделяют на обрезные с пропиленными кромками и необрезные, у которых кромки не пропилены. Брусья – это пиломатериалы, толщина и ширина которых более 10 см. Они бывают четырехкантные, трехкантные и двухкантные. Строительные брусья применяют для несущих конструкций зданий – балок, междуэтажных перекрытий, стропил, а также для пролетных строений мостов. Из брусков изготовляют элементы деревянных конструкций и столярные изделия. Доски используют для изготовления элементов деревянных конструкций.

В строительстве применяют в основном пиломатериалы из хвойных пород: сосны, ели, лиственницы, пихты, кедра; реже из лиственных: дуба, бука, ясеня, клена, вяза, березы, ольхи, осины, тополя, липы. Выход пиломатериалов из бревен составляет 60–65 % [9; 10].

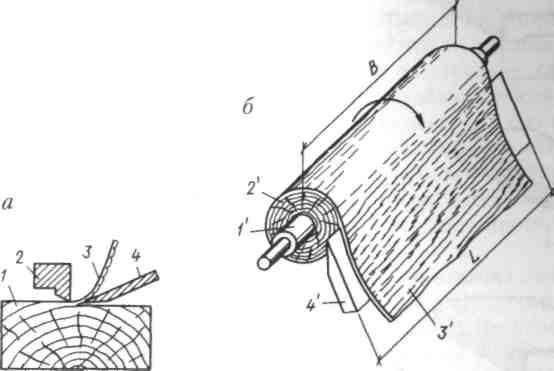

Фанера – представляет собой конструкционно-отделочный листовой материал, состоящий из трех и более слоев лущеного шпона, склеенных между собой с взаимноперпендикулярным расположением волокон в смежных листах. По числу слоев шпона различают трехслойную, пятислойную и многослойную фанеру (число слоев всегда нечетное). Наружние слои шпона называют «рубашками», а внутренние – «серединками». Под лицевую «рубашку» выбирают шпон с меньшими древесными пороками, чем для внутренних слоев. Шпон получают на специальных лущильных станках путем срезания слоя древесины в виде непрерывной широкой ленты с вращающегося, предварительно распаренного кряжа и последующего раскраивания на форматные листы (рис. 10). Для склеивания шпона применяют водостойкие клеи (фенолоформальдегидные, карбамидные или белковые). Для получения клееной фанеры наиболее широко используют древесину березы, бука и сосны. Фанеру выпускают различной толщины и формата, плоскую и профилированную. Если толщина слоев превышает 12 мм, то такие изделия называют фанерными плитами.

Фанера является одним из распространенных отделочных материалов. Из всех известных плитных материалов на основе древесины наиболее качественным и универсальным для строительства является строительная фанера. Она издавна применялась в архитектуре интерьера и производстве мебели, а в настоящее время, благодаря специальной обработке, используется и для внешней отделки зданий. Фанерой отделывают стены и потолки по реечному каркасу, прикрепленному к железобетонным, деревянным или каменным конструкциям, при этом швы между листами обивают деревянными раскладками. Кроме того, фанеру применяют для изготовления дверей, перегородок, панелей, балок и рам.

Фанеру повышенной водостойкости, обладающую высокой прочностью и жесткостью, применяют для изготовления пространственных несущих и ограждающих конструкций, в том числе и для условий повышенной влажности, в частности, в качестве кровельного материала. Березовая фанера повышенной прочности называется бакелизированной. Ее изготовляют из листов шпона, пропитанного и склеенного фенолоформальдегидными смолами. Она имеет предел прочности при растяжении 60–80 МПа и легка как древесина. Кроме высокой прочности она обладает повышенной водо- и атмосферостойкостью. В некоторых случаях, для придания бакелизированной фанере большей прочности, между отдельными ее слоями прокладывают армирующую металлическую сетку или облицовывают лицевую поверхность металлической фольгой. Бакелизированная фанера служит, главным образом, для внутренних облицовок в общественных зданиях, в качестве наружного слоя щитовых дверей, а также для изготовления легких конструктивных элементов, эксплуатируемых в условиях повышенной влажности [11].

Рис. 10. Схемы получения строганого (а) и лущеного (б) шпона:

а – 1 – брус, 2 – прижимная рейка, 3 – лист строганого шпона, 4 – нож;

б – L – длина ножа; 11 – кулачок; 21 – чурак; 3′ – лист лущеного шпона; 4 – нож

Фанера декоративная применяется как отделочный материал в архитектуре. Она облицовывается пленочными покрытиями, иногда в сочетании с декоративной бумагой, имитирующей текстуру ценных пород древесины. По характеру покрытия лицевая поверхность бывает глянцевой и полуматовой.

Древесно-слоистые пластики. Это листовые, плитные и профильные древесные материалы с улучшенными свойствами, изготавливаемые механической, термической, химической и комбинированной обработкой сырья. Древесно-слоистые пластики представляют собой листы или плиты, изготовленные из лущеного шпона, пропитанные и склеенные фенолоформальдегидным полимером под давлением в процессе термообработки. По сути это древесные пластмассы, в которых роль основного армирующего элемента – наполнителя выполняют листы лущеного шпона. Эти материалы имеют гладкую, напоминающую лакированную, поверхность с хорошо просматриваемой текстурой древесного шпона.

Они отличаются от фанеры большей плотностью и более высокими механическими свойствами. Они стойки к действию масел, растворителей, моющих средств. Применяются при отделке мебели, покрытия для полов, для изготовления многих строительных конструкций в качестве вспомогательных, крепежных и монтажных элементов – прокладки, окаймляющие ребра; вкладыши, болты, стержни и т.п. Их используют также для конструкций, к которым предъявляются требования повышенной химической стойкости, высокого сопротивления истиранию, гладкости поверхности. Они успешно заменяют во многих отраслях стройиндустрии черные и цветные металлы, дорогостоящие текстолит и гетинакс [12].

Материалы из древесных отходов. К ним относятся древесно-стружечные, древесно-волокнистые и цементно-стружечные плиты, фибролит и арболит.

Древесно-стружечные плиты (ДСП) получают горячим прессованием древесной стружки со связующими веществами (мочевино- и фенолоформальдегидными смолами). По виду обработки поверхности плиты могут быть шлифованными или с шероховатой поверхностью. Их применяют в каркасных конструкциях, для облицовки стен и потолков, для устройства ограждений, оснований под полы, встроенной мебели, а также для звукоизоляции. Применение их в помещениях с повышенной влажностью не рекомендуется. Во многих случаях ДСП являются составной частью трехслойных панелей. В этом случае обшивками служат сверхтвердые древесно-волокнистые плиты, а средним слоем – ДСП. Такие панельные конструкции, обладающие высокой прочностью и отличными теплозвукоизоляционными свойствами, идут на строительство стандартных малоэтажных домов. ДСП могут также с успехом применяться для устройства сплошного основания под кровлю из рулонных или плиточных материалов. К недостаткам ДСП относятся: разнотолщинность и коробление, что обусловлено старением синтетических связующих, изменениями влажности и т.п. [13].

Древесно-волокнистые плиты (ДВП) получают также горячим прессованием, но уже волокнистой массы, которую получают измельчением «неделовой» древесины (отходов деревообработки, макулатуры, стеблей тростника) со связующим – смолой. ДВП имеют те же области применения, что и ДСП, но в отличие от последних, они обладают высокими звукопоглощающими свойствами, их используют, главным образом, для акустической отделки стен. Особенно ценными для строительства являются отделочные и теплозвукоизоляционные ДВП. Красивый внешний вид, разнообразие цвета и фактур, крупноформатные размеры, легкость монтажа и обработки, невысокая стоимость предопределяют высокую эффективность их применения [14].

Цементно-стружечные плиты (ЦСП) – новый конструктивный листовой материал, обладающий рядом свойств основных его компонентов – цемента и древесины: высокой прочностью, влагостойкостью, трудной сгораемостью, биостойкостью, отсутствием токсичности, легкостью обработки. Эти свойства позволяют использовать ЦСП в качестве обшивки ограждающих конструкций (плит покрытий и перекрытий, панелей стен и перегородок) взамен традиционных листовых материалов – асбестоцемента, фанеры, пиломатериалов и древесных плит. Они могут применяться также в качестве материала для огнестойких дверей, потолочной облицовки и подвесных потолков, для элементов фронтонов, крыш, полов, подоконных досок и вентиляционных каналов.

Благодаря хорошим физико-механическим и строительным свойствам ЦСП могут использоваться как листовой материал широкого назначения. Кроме перечисленных положительных свойств их отличает также хорошее склеивание с древесиной, полимерами и металлами.

ЦСП имеют плотность 1100–1400 кг/м3, прочность – до 15 МПа. Размер листов 3,2х1,2 м при толщине 8–40 мм. По сравнению с производством асбестоцементных листов и ДСП выпуск 1 м3 ЦСП позволяет сэкономить 630 кг цемента и 420 кг древесины соответственно. При использовании ограждающих конструкций с деревянным каркасом и обшивками из ЦСП вместо железобетонных плит масса зданий снижается в 2,5–3 раза, расход стали – на 4 кг/м3, трудозатраты в 1,5–1,8 раза, стоимость – на 7–10 % [15].

Организация производства ЦСП, разработка и внедрение ограждающих конструкций с их применением – важная народнохозяйственная задача, решение которой будет способствовать расширению строительства малоэтажных панельных деревянных жилых домов с применением этого эффективного листового материала.

Фибролит – теплозвукоизоляционный материал с плотностью 300–500 кг/м3. Его изготовляют в виде плит, размером по длине – 240–300 см, ширине – 50–120 см и толщине 3–10 см из смеси специально нарезанной древесной стружки, портландцемента, химических добавок и воды. Используется в качестве теплоизоляционного, конструкционно-теплоизоляционного и акустического материала в строительных конструкциях зданий и сооружений с относительной влажностью воздуха в помещении не выше 75 %. Фибролит имеет коэффициент звукопоглощения 0,5–0,6, а теплозащитные свойства фибролитовых плит толщиной 25–30 мм соответствуют теплозащитным свойствам кирпичной кладки толщиной 355 мм. Он также морозостоек – выдерживает более 50 циклов. Фибролитовые плиты хорошо штукатурятся цементно-песчаными и гипсовыми растворами и обрабатываются режущим инструментом. Водопоглощение фибролита в два с лишним раза ниже, чем древесины. Он относится к трудносгораемым и биостойким материалам. Фибролит применяют в жилищном строительстве в качестве теплоизоляционного слоя в стеновых панелях различных конструкций, для утепления чердачных перекрытий, совмещенных кровель, карнизных панелей, вентиляционных каналов. При использовании в качестве акустического материала фибролитовые плиты лучше устанавливать на некотором расстоянии от стен или потолков, так как в этом случае увеличивается коэффициент звукопоглощения облицовки.

Фибролит является достаточно долговечным материалом, если он конструктивно защищен от непосредственных климатических воздействий слоем штукатурки или бетона. Вместе с тем, отмечается его низкая водостойкость и высокая воздухопроницаемость [15].

Арболит – легкий деревобетон, получаемый на минеральном вяжущем, органическом целлюлозном заполнителе растительного происхождения, химических добавках и воде. Для изготовления арболита применяют в качестве вяжущего портландцемент и его разновидности, заполнителем служат отходы лесозаготовок и деревообработки (опилки, стружка, сучья, срезки, горбыль). В отечественной практике строительства арболит стал применяться с начала шестидесятых годов ХХ в. Изделия из арболита подразделяют: по назначению – теплоизоляционные и конструкционно-теплоизоляционные; по наличию арматуры – армированные и неармированные; по наружному профилю – на гладкие, ребристые и сложного профиля; по отделке поверхностей – офактуренные цементным раствором или полимерными материалами и неофактуренные.

Арболиту присущи высокая прочность, огне- и биостойкость, небольшая плотность и теплопроводность, легкость обработки режущим инструментом и гвоздимость. Плотность теплоизоляционного арболита не превышает 500 кг/м3, а конструкционно-теплоизоляционного составляет 500–850 кг/м3. Благодаря положительным свойствам арболитовые изделия нашли широкое применение в строительстве. Это стеновые панели и блоки, плиты покрытия для совмещенных кровель и плиты перекрытия, перегородочные плиты, тепло- и звукоизоляционные плиты, объемно-пространственные конструкции, монолиты. Арболит хорошо сцепляется со стальной арматурой, поэтому весьма распространены армированные конструкции и изделия из арболита [16].

Арболит зарекомендовал себя отличным стеновым материалом. Благодаря крупнопористой структуре этот легкий бетон обладает ценными, особенно для сельскохозяйственного строительства, качествами: высокой теплоизоляцией и способностью поддерживать осушающий режим в помещениях. Широкое применение арболита в строительстве дает возможность решить один из наиболее важных вопросов экономики строительства – снижение массы зданий, уменьшение трудоемкости и стоимости строительства, улучшение качества возведения объектов и микроклимата помещений.

Древесные породы, применяемые в строительстве

Выделяют две группы древесных пород, встречающиеся в лесах нашей страны: хвойные и лиственные. Породу растущего дерева сравнительно легко определить, оценивая внешний вид кроны, коры, листьев или хвои. Гораздо труднее распознать породу срубленной древесины, особенно после распиловки и других видов обработки, поэтому ее оценивают по макро и микроструктуре.

Хвойные породы относятся к голосеменным растениям с узкими игловидными или чешуевидными листьями (хвоей), большей частью вечнозеленые и смолистые; макроструктура древесины большинства пород характеризуется наличием смоляных ходов, хорошо заметных границ годичных слоев.Из хвойных пород чаще всего применяют сосну, лиственницу, ель, пихту и кедр.

Сосна – наиболее распространенная хвойная порода. Древесина сосны ядровая с розовым или буро-красным ядром и желтовато-белой заболонью. Ядро древесины обильно пропитано смолистыми веществами, содержание смолы – 18-20 кг/м3 древесины. Отличается прямизной ствола, малой плотностью (ρ = 470..540 кг/м3), высокой прочностью при растяжении (Rр = 110 МПа), при сжатии (Rсж = 48 МПа), при изгибе (Rизг = 85 МПа), хорошо поддается обработке. Из сосны изготавливают деревянные несущие конструкции, различные столярные изделия, фанеру и т.д.

Лиственница – ядровая порода. Цвет ядровой древесины темный, серо-красный. Лиственница значительно богаче смолистыми веществами (20-25 кг/м3), чем сосна. Плотность ρ = 630…790 кг/м3, древесина твердая и прочная (Rр = 125 МПа, Rсж = 62 МПа, Rизг = 105 МПа), но труднее поддается обработке, менее подвержена гниению чем сосна. При сушке древесина лиственницы подвержена сильному растрескиванию. Применяется в конструкциях для гидротехнических сооружений.

Ель – спелодревесная порода, древесина которой отличается от сосны меньшей плотностью (ρ = 350..500 кг/м3), белым цветом, мягкостью, меньшим содержанием смолы (5-10 кг/м3), относительно высокими прочностными показателями (Rр = 120 МПа, Rсж = 44 МПа, Rизг = 80 МПа;), однако при использовании в сырых местах быстро загнивает. Из ели изготавливают столярные изделий и строительные конструкции, эксплуатируемые в сухих местах.

Пихта – древесина по внешнему виду напоминает древесину ели, но не содержит смолы, более хрупкая, хуже обрабатывается, легче колется. Физико-механические свойства: ρ = 370…600 кг/м3, Rр = 70 МПа, Rсж = 40 МПа, Rизг = 70 МПа близки к свойствам древесины ели. В строительстве древесину пихты используют для тех же целей, что и древесину ели.

Кедр – по сравнению с другими хвойными древесными породами древесина самая мягкая и легкая, плотность ρ = 400..450 кг/м3. Кедр — ядровая порода, ядро отличается по цвету от заболони более темным цветом, легкий в обработке с красивой текстурой. Применяется для изготовления всякого рода резных изделий.

Лиственные породы — относятся к покрытосеменным растениям с хорошо развитыми листовыми пластинками; макроструктура их древесины характеризуется наличием сосудов, сердцевинных лучей, размытых границ годичных слоев. Лиственные породы. применяемые вы строительстве: дуб, бук, ясень, береза, граб, осина, ольха и др.

Дуб – ядровая порода, древесина плотная (ρ = 600..900 кг/м3), твердая и очень прочная: Rр = 130 МПа, Rсж = 58 МПа, Rизг = 106 МПа. Многочисленные крупные сердцевинные лучи видны на всех разрезах и придают древесине дуба красивую своеобразную текстуру. Дуб хорошо обрабатывается, полируется, окрашивается. Древесина дуба в условиях переменной влажности более хорошо сохраняется, поэтому его применяют в ответственных конструкциях (шпонки, нагели и т.п.), в гидротехнических сооружениях, мостостроении, а также для изготовления паркета, столярных изделий. Древесина дуба при быстрой сушке подвержена сильному растрескиванию и короблению при сушке.

Бук – древесина белая с красноватым оттенком спелодревесная (ядро и заболонь не отличаются по цвету), плотность ρ = 810…930 кг/м3. Древесина бука крепкая, но чрезвычайно нестойкая в условиях переменной влажности. При высыхании коробится и растрескивается, легко загнивает во влажных условиях. Прочностные показатели древесины бука не ниже древесины дуба. Применяется для изготовления паркета, фанеры.

Береза – заболонная самая распространенная в лесах России лиственная порода, древесина белого цвета, плотность ρ = 500..770 кг/м3, легко загнивает в сырых и плохо вентилируемых местах. Березу используют для изготовления фанеры, столярных изделий и отделочных материалов, особую ценность представляет карельская береза с извилистой своеобразной и узловатой текстурой. Прочность: Rр = 125 МПа, Rсж = 55 МПа, Rизг = 110 МПа

Ольха – заболонная порода с мягкой древесиной, склонной к загниванию, используют в основном так, как и березу.

Осина – заболонная широко распространенная порода. Ее древесина с зеленоватым оттенком, легкая ρ = 350..530 кг/м3, мягкая, легко обрабатывается (Rр = 120 МПа, Rсж = 42 МПа, Rизг = 78 МПа), мало усыхает. Используется в зданиях временного назначения.

Ясень – ядровая порода плотностью ρ = 570..930 кг/м3, древесина тяжелая, гибкая, вязкая, но менее прочная, чем у дуба. Ясень относят к дефицитным породам. Древесина имеет красивую текстуру, хорошо полируется, мало трескается и мало коробится.

Пороки древесины

Пороками древесины называют: отклонения строения древесины от нормального, нарушение внешней формы ствола дерева, различные повреждения, оказывающие влияние на ее технические свойства. Пороки снижают сортность древесины и ограничивают области ее применения в строительстве. В зависимости от причин появления пороки можно разделить на следующие основные группы: сучки, трещины, неправильности формы ствола и строения древесины, ненормальная окраска, гниль, повреждения насекомыми.

Виды лесоматериалов и изделий из древесины

К основным технологическим операциям при производстве древесных материалов относятся добыча и обработка. Добыча древесины предполагает валку, раскряжевку и окорку деревьев. Раскряжевка — процесс поперечного деление хлыстов (стволов поваленного дерева), опиленных от корневой части и очищенных от сучьев. При этом выделяют деловую и дровяную части ствола дерева. Древесные материалы производят на деревообрабатывающих предприятиях при помощи таких технологических операций как распиловка, строгание, лущение, фрезерование, сборка полуфабрикатов, обработка отходов, сушка, защитная обработка древесины и др.

Распиловка – раскрой бревен. Строгание – снятие специальными ножами тонких срезов древесины, лущение – снятие специальными ножами тонких срезов древесины по спирали. Фрезерование – резание специальными ножами и получение требуемого профиля древесных материалов. Сборка полуфабрикатов – соединение заготовок, полученных после механической обработки, предполагает их склеивание. Применение современных полимерных клеевых составов позволяет склеивать доски и получать крупноразмерные элементы деревянных клееных конструкций. Обработка отходов — сортировка, перемешивание со связующим и формование (часто горячее прессование). Сушка – повышает прочность древесины и значительно удлиняет сроки ее эксплуатации. Защитная обработка древесины – антисептирование и антипирировнаие.

Лесоматериалы – материалы из древесины, сохранившие ее природную физическую структуру и химический состав. Лесоматериалы подразделяют на необработанные (круглые) и обработанные (пиломатериалы, колотые, шпон и др.)

Круглые лесоматериалы. В зависимости от толщины (диаметра) в верхнем отрубе отрезка ствола дерева очищенного от сучьев круглый лес имеет различные названия: кряжи – (диаметр в верхнем отрубе 40-60 см, длина 1-3 м), бревна (толщина в верхнем отрубе 16-39 см и длина 4…6,5 м), подтоварник или накатник (диаметр – 8-13 см, длина 3-9 м) и жерди (диаметр 2-7 см, длина 3-9 м).

Кряжи применяют в основном для получения шпона, шпал Отрезки кряжей, соответствующие по длине рабочим размерам деревообрабатывающего оборудования, называется чураками. Бревна применяют для несущих строительных конструкций и для получения различных пиломатериалов. Подтоварник и жерди используют для различных целей в строительстве, в том числе и для получения древесной щепы.

Пиломатериалы — изготовляют продольным пилением круглого леса с последующей поперечной распиловкой полученного полуфабриката. По внешнему виду пиломатериалы подразделяются на необрезные и обрезные. У необрезных пиломатериалов пропилены только пласти, а кромки не пропилены. У обрезных – пропилены пласти и кромки со всех четырех сторон либо с кромками, имеющими тупой или острый обзол — сохранившуюся часть поверхности бревна. По форме и размерам поперечного сечения различают следующие виды пиломатериалов: пластины, четвертины, лежни, брусья, бруски, горбыль, доски, обапол (горбыльный и дощатый) и шпалы. Пластины получают продольной распиловкой бревен на две половины, четвертины – продольной распиловкой по двум взаимно перпендикулярным диаметрам. Лежни – бревна, опиленные на 2 канта, брусья – бревна, опиленные на 4 канта, при этом ширина и толщина превышает 100 мм. Горбыль – срезанная наружная часть бревна, у которой с одной стороны во всю длину сделан пропил, а другая поверхность не обработана (неполная пластина). Доски – получают продольной распиловкой бревен по нескольким параллельным между собой плоскостям, толщина досок 13-100 мм, при этом ширина вдвое превышает их толщину. Доски бывают тонкие (толщиной менее 35 мм) и толстые (толщиной 35 мм и более). В строительстве доски подразделяются в зависимости от толщины: шалевка (7-19 мм) тес (22-35 мм), доска (40-80 мм) и лафет (90-130 мм). Бруски – пиломатериалы толщиной до 100 мм, имеющие отношение ширины к толщине менее двух.

Оценка качества пиломатериалов должна производиться по пласти или кромке, худшей для данной доски, а брусков и брусьев квадратного сечения — по худшей стороне.

К фрезерованным, в том числе погонажным, материала относятся различные профильные изделия: поручни для перил лестниц; плинтусы для оформления углов между полом и стенами; наличники для оформления дверных и оконных коробок; доски для облицовки; паркет штучный и др.

Лущеные, строганые и колотые лесоматериалы. Лущеные лесоматериалы, получают резанием древесины по спирали (лущением). Путем лущения — срезания слоя древесины в виде непрерывной ленты с вращающегося предварительно окоренного и нагретого (распаренного) отрезка ствола (чурака) — получают шпон толщиной от 0,55 до 1,5 мм. Лущеный шпон используется в качестве полуфабриката для изготовления клееной фанеры, слоистых пластиков и облицовки (фанерования) изделий из древесины. Строганые изготавливают резанием древесины ножами, формирующими плоскую поверхность раздела. Колотые — производят продольным разделением древесины клиновидными инструментами.

Измельченные лесоматериалы получают переработкой древесины на специальном оборудовании (рубильном, строгальном, размольном). К этой категории материалов относятся технологическая щепа, технологические опилки, стружка и древесная мука. Технологическая щепа, получаемая в виде товарной продукции из низкокачественной древесины и круглых отходов лесопиления, широко используется в производстве древесностружечных и древесноволокнистых плит, а также в качестве исходного сырья для изготовления древесных заполнителей в таких композиционных материалах и изделиях на их основе, как арболит, фибролит, цементно-стружечные плиты.

Композиционные древесные материалы. К этой категории древесных материалов относятся: клееная древесина и композиционные материалы на основе измельченной древесины. Клееная древесина подразделяется на слоистую клееную — фанера, фанерные плиты, древесно-слоистые пластики; массивную клееную — клееные доски, бруски, брусья, плиты и комбинированную клееную — столярные плиты, сочетающие в себе массивную древесину и шпон, паркетные доски, паркет щитовой, оконные и дверные блоки, щиты. Клееные материалы и элементы клееных конструкций в ряде случаев эффективнее железобетонных или металлических.

Фанера общего назначения представляет собой листовой материал, склеенный из трех и более слоев лущеного шпона, обычно с взаимно перпендикулярным расположением волокон в смежных слоях; расположение слоев шпона возможно под углом 45° или звездообразно — под углом 30 и 60°. Наименование фанеры определяется породой древесины, из которой изготовлен лицевой слой (рубашка) изделия — березовая, ольховая, буковая, липовая, осиновая, тополевая, кленовая, еловая, сосновая, пихтовая, кедровая, лиственная. Склеивание фанеры производится разными, отличающимися различной стойкостью к действию воды и атмосферной влаги, клеями, например фенолформальдегидными, карбамидными и др. Фанера общего назначения используется для изготовления дверей, панелей, рам, опалубки, внутренней облицовки стен, потолков, перегородок, а водостойкая, высокой прочности и жесткости фанера применяется для создания пространственных несущих строительных конструкций.

Древесные слоистые пластики (ДСП) представляют собой композиционные материалы, изготавливаемые из листов березового лущеного шпона, пропитанных резольными смолами, и склеенные в процессе термической обработки под большим давлением. Пластики отличаются высокой плотностью (от 1230 до 1300 кг/м3).

Древесностружечные плиты (ДСтП) получают путем горячего прессования формовочной массы, состоящей из смеси древесных стружек и полимерного связующего мочевиноформальдегидной или фенолоформальдегидной смол. По способу изготовления различают плиты плоского прессования, у которых древесные частицы расположены параллельно лицевым поверхностям плиты, и экструзионного (путем выдавливания из мундштука пресса) формования — с древесными частицами, расположенными преимущественно перпендикулярно этим поверхностям.

Для придания древесностружечным плитам био- и огнестойкости, гидрофобности в связующее или в стружку вводятся антисептики, антипирены или гидрофобные вещества. Плотность древесностружечных плит в зависимости от их структуры, способов формования может колебаться в пределах от 550 до 820 кг/м, а их водостойкость непосредственно связана с видом используемого связующего и породой древесины частиц стружки..

Древесноволокнистые плиты (ДВП) изготавливаются методом горячего прессования волокнистых масс, состоящих из целлюлозосодержащих волокон, наполнителей, синтетических полимеров и специальных добавок. Древесноволокнистые плиты в зависимости от плотности подразделяются на мягкие (М), полутвердые (ПТ), твердые (Т) и сверхтвердые (СТ). Основным сырьем в технологии производства ДВП являются отходы лесозаготовок и деревоперерабатывающих производств (древесная щепа и дробленка), а также стебли камыша, льняная костра и другие растительные материалы.

Фибролит – плитный материал, получаемый в результате твердения неорганического вяжущего с наполнителем из спрессованной массы древесной «шерсти» — тонких длинных стружек. Древесную шерсть производят в виде лент шириной 4-7 мм и толщиной 0,25-0,5 мм из отходов хвойных и лиственных пород. Фибролит выпускают в виде крупноразмерных плит длиной до 3 м, шириной до 1,2 м, толщиной 30, 50, 70, 100 мм.

Арболит – изготавливают из цемента и древесных опилок, дробленой стружки или щепы.

Технологии обработки древесины и производство изделий из дерева

Древесина – необычный и особо ценный материал. При всей своей привычности он обладает удивительным набором технико-физических свойств, которые человек не может повторить с помощью синтетических заменителей. Этим обусловлено обширное применение заготовок из этого материала в самых разных отраслях.

Современные технологии обработки древесины и производство изделий из дерева в целом позволяет обеспечивать людей мебелью, стройматериалами, предметами украшения, посудой и т. д. Столярное мастерство по-прежнему требует определенных навыков и талантов от исполнителей – только в этом случае изготовитель может создать по-настоящему ценный продукт.

Какая древесина используется в производстве?

Современная деревообрабатывающая промышленность работает с заготовками различного происхождения, которые отличаются техническими, функциональными и эстетическими характеристиками. Это могут быть и традиционные породы наподобие дуба и сосны, и экзотические – венге, морадо, палисандр и т. д. Непосредственно в России пользуется спросом около 30 пород, большая часть которых в том или ином виде находят свое место в строительстве. Тем не менее в каждой отрасли предъявляются свои требования к заготовкам, что обуславливает и разделение древесины на классы. Для обработки, в частности, имеет значение классификация материала по качественному состоянию структуры:

- Класс III. Заготовка имеет неровную окраску и рисунок слоев. Могут отмечаться частичные изъяны и дефекты наподобие выпадающих сучков, но принципиального значения для надежности, с точки зрения целевого применения, они не имеют. Другое дело, что и товарный класс изделий из такого дерева будет невысок.

- Класс II. Также проявляется неоднородная окраска и незначительные изъяны на поверхности. При надлежащей обработке производитель может получить внешне достойный материал, однако рассчитывать на высокие декоративные свойства едва ли придется.

- Класс I. Ровные, цельные и естественные в цветовой гамме заготовки, которые находятся в пригодном состоянии практически для всех видов обработки и направлений дальнейшего использования. Ограничения обуславливаются лишь характеристиками древесной породы, к которой принадлежит заготовка.

Что такое обработка древесины?

Из лесного хозяйства материал не сразу отправляется на производство конечных изделий. До этого момента бревна проходят несколько этапов специальной подготовки, в ходе которой формируются необходимые для конкретных задач полуфабрикаты. В зависимости от предусматриваемого вида обработки древесины на этапе первичной переработки сырья могут получаться следующие заготовки:

- кругляк;

- доски;

- шпон;

- брус.

Под операциями подготовки в большинстве случаев подразумевается зачистка и распиловка в нескольких вариантах, но в зависимости от требований к полуфабрикатам могут также выполняться консервирующие и защитные операции с применением химических пропиток, лаков и красок. Впрочем, о химических способах воздействия на древесные заготовки еще будет рассказано ниже.

Механическая обработка

Старейший, но актуальный по сей день метод деревообработки, который доступен практически каждому. В процессе работы оказывается физическое воздействие на заготовку с целью изменения ее формы. Технологи используют особое качество древесной структуры в виде ее способности делиться вдоль волокон. Например, это свойство успешно применяют при колке дров. Это простейшая разновидность ручной обработки древесины, но в условиях производственного процесса, разумеется, стоят более сложные задачи. К преимуществам данного метода относят экологическую чистоту, эффективность и скорость обработки. Но, с точки зрения технической организации, это довольно сложный и дорогостоящий метод, если речь идет о крупных производственных линиях.

Основные операции механической деревообработки

Для того чтобы придать заготовке нужный вид, она должна быть обработана необходимыми параметрами. На практике производства, осуществляющие деревообработку, реализуют десятки операций такого типа, причем многие из них выполняются на одних и тех же многофункциональных линиях. Одна лишь обработка древесины на токарном станке может предусматривать выполнение растачивания, зенкования, сверления, развертывания и других рабочих действий. В более широком охвате можно представить и операции другого формата:

- пиление;

- резка;

- торцевание;

- шлифование и полировка;

- строгание;

- долбление;

- фрезеровка;

- рейсмусование.

Оборудование для механической обработки

Сколь велико разнообразие операций механической деревообработки, столь же широк и спектр технических средств, за счет которых осуществляются данные работы. Наиболее популярными считаются агрегаты для обеспечения технологии токарной обработки древесины, в ходе которой получаются цилиндрические детали нужной формы. Операция токарной обточки может выполняться и вручную, когда оператор удерживает рабочий инструмент в руках без применения держателя, но чаще всего современные станки такого типа работают в режиме полной автоматики.

Среди других видов оборудования для деревообработки можно выделить фрзеровочные, форматно-раскроечные, лобзиковые, циркулярные и долбежные станки. Опять же, производители стремятся объединять несколько функций на одной станине, поэтому большинство фабричных агрегатов предусматривает реализацию нескольких операций – достаточно сменить режим работы электродвигателя и обновить оснастку.

Биологическая обработка

Это особая группа методов деревообработки, целью которой является получение сельскохозяйственного сырья. В качестве исходных материалов используются отходы деревообрабатывающих фабрик – например, опилки, стружка, щепа. Биологическая механическая обработка древесины организуется в специальных цехах с емкостями, где организуются процессы брожения. В качестве активаторов используются специальные бактерии, споры грибов и даже некоторые насекомые. На выходе такие процессы искусственного разрушения древесины позволяют получать кормовые материалы, этиловый спирт, ксилит, фурфурол и другие производные микробиологического синтеза, необходимые для сельскохозяйственной деятельности.

Химическая обработка

Одним из главных недостатков древесного материала является его низкий срок службы, который сокращается в неблагоприятных условиях эксплуатации. Именно на поддержание жизнеспособности с сохранением технико-физических свойств рассчитан химический метод обработки древесины. Производство изделий из дерева и его полуфабрикатов в обязательном порядке предусматривает организацию отдельных технологических участков, где выполняется комплекс защитных процедур.

Он может проявляться в разных формах, среди которых нанесение лакокрасочных покрытий и пропитка. Различаются и применяемые средства обработки. Например, огнестойкость материалу придают средства из группы антипиренов, а нанесение антисептических веществ предотвращает развитие вредных микроорганизмов, которые, в свою очередь, могут запустить нежелательные процессы того же биологического разрушения.

Виды столярных производств

Согласно общему классификатору различаются следующие виды производств, связанных с деревообработкой:

- Изготовление пиломатериалов толщиной от 6 мм.

- Производство соломки, пробки и всевозможных материалов для плетения.

- Изготовление панельных материалов. Обработка древесины механическими способами в данном случае особенно тесно сопрягается с химической защитной пропиткой, что позволяет при тонкой структуре обеспечивать высокую износостойкость изделию.

- Производство материалов для напольного покрытия – в эту группу входят ламели, паркетная доска, лаги и др.

- Производство древесного полотна, древесной муки, щепы и т. д.

- Крупноформатное производство. Работа таких предприятий связана с изготовлением балок, бруса, доски и других конструкционных элементов, которые используются в строительстве несущих основ деревянных зданий.

Принципы производства изделий из дерева

При организации производственного деревообрабатывающего процесса профессиональный руководитель изначально ставит перед работниками несколько ориентирующих принципов, по которым должен будет происходить технологический процесс. К принципам такого рода в столярном производстве относят:

- Функциональность. Изделие должно соответствовать антропометрическим размерам человека, это обеспечивает также ее эргономичность и удобство применения.

- Рациональность. При деталировке проектировщик изделия точечно рассчитывает мельчайшие характеристики, что позволяет использовать минимум средств для достижения поставленных задач.

- Эксплуатационность. Безусловно, процессы обработки древесины и производство изделий из дерева в широком смысле должны ориентироваться на придание конечному предмету оптимального набора положительных «рабочих» свойств, среди которых прочность, долговечность, ремонтопригодность, эстетичность, стойкость и надежность.

Новые технологии в производстве древесных изделий

Последние изменения в данной сфере связаны с активным внедрением автоматизированных и даже роботизированных линий обработки и сборки. Даже простейшие циркулярные станки сегодня могут обеспечиваться ЧПУ и другими средствами «умного» управления, что повышает качество и скорость производственных процессов. Меняются и принципы работы станков. Для обработки древесины крупные предприятия используют лазерные аппараты, многофункциональные четырехсторонние модули с высокопрецизионными фрезами и т. д.

Заключение

Подходы к обработке заготовок из древесного сырья не могут не меняться на фоне постоянно растущих требований к конечным изделиям. Повышаются запросы не только в сфере строительства, где речь идет об ответственных стройматериалах, но и в бытовом сегменте. Даже мелкие декоративные и фурнитурные предметы сегодня должны выдерживать жесткую конкуренцию на рынке, что заставляет изготовителей искать более эффективные методы обработки древесины.

Производство изделий из дерева – это индустрия, в которой трудятся специалисты разных направлений. Это не только представители технических профессий, но и дизайнеры с резчиками и художниками. Только в таком содружестве мастеров можно рассчитывать на получение изделия, выгодно отличающегося своими конструкционными и эстетическими качествами в равно высокой степени.

Древесина и изделия из нее Общие сведения

7

В растущем дереве различают три основные части — корни, ствол и крону. Каждая из этих частей выполняет различные функции в росте дерева и имеет разное промышленное значение.

Корни обеспечивают ствол и кору питательными веществами, содержащимися в почве. Они используются в качестве топлива и основного сырья для лесохимического производства (канифоли, скипидара). Корни некоторых пород деревьев применяются в изготовлении плетеной мебели. В зависимости от породы на долю корней приходится от 15-25 (сосна) до 5-12% (береза) всего объема растущего дерева.

Ствол является основной частью растущего дерева, опорой кроны и проводником питательных веществ от корней к кроне и от кроны к корням. На долю ствола приходится от 65 до 90% всего объема дерева. Из древесины ствола изготовляют различные изделия.

Крона представляет собой ветви с листьями или хвоей. На долю кроны приходится от 6-8 (лиственница) до 10-20% (дуб) всего объема. Ее используют в качестве топлива и сырья для лесохимической промышленности. Из ветвей изготовляют также обручи, плетеную мебель и др.

Макростроение древесины рассматривается в 3-х направлениях: торцевом, радиальном, тангентальном. Эти срезы определяют декоративные свойства древесины.

Торцевой срез — сечение ствола плоскостью, проходящей перпендикулярно его оси. На нем хорошо видны концентрические годичные слои.

Радиальный срез — сечение плоскостью, проходящей по радиусу или диаметру вдоль ствола. Годовые слои на нем имеют вид продольных полос.

Тангентальный срез — сечение ствола по хорде на некотором расстоянии от сердцевины параллельно оси (вдоль ствола не через сердцевину). Годовые слои при таком срезе заметны в виде параболлических кривых и дугообразных линий.

От периферии к центру различают следующие части древесины:

Кора состоит из 2-х слоев: наружнего — пробкового и внутреннего — лубяного. Пробковая часть выполняет защитную функцию, лубяная — место отложения и проводник питательных веществ. Кора пробкового дуба, составляющая до 25% относительного объема, широко применяется в народном хозяйстве.Кора используется также для получения дубильных экстрактов (дуб).

Камбий — состоит из живых клеток, за счет которых идет рост дерева и внутрь и наружу от этого слоя.

Годичные слои образуют основную часть древесины. Внутренняя часть годичного кольца (ранняя древесина) более светлая и рыхлая, образуется весной. Внешняя часть (поздняя древесина) — более темная, плотная и прочная, образуется в летний и осенний периоды. У некоторых пород (дуб, вяз, ясень ильм, карагач) у весенней древесины можно заметить поры. Образуются они крупными и мелкими сосудами, предназначенными для проведения воды. Крупные сосуды чаще расположены в ранней древесине годичных слоев и на поперечном разрезе образуют сплошное кольцо. Эти породы называют кольцесосудистыми, они лучше гнутся, но трудно полируются.

Породы, имеющие равномерно расположенные по слоям поры (рассеяннососудистые) хорошо окрашиваются, легко отделываются — береза, бук, тополь, ольха, орех.

В центральной части ствола клетки отмирают, пропитываются смолистыми, дубящими и красящими веществами, в результате чего образуется ядро, темное по окраске, имеющее высокую плотность и прочность, стойкость к загниванию (дуб, сосна, кедр лиственница, тис, тополь, ива, каштан, орех грецкий).

Расположенные на периферии живые клетки — заболонь — светлым кольцом окружают ядро.

Не имеют ядра заболонные (безъядровые) породы древесины. Безъядровые породы бывают спелодревесными (древесина центральной части ствола содержит влаги меньше, чем периферическая) и собственно заболонными (древесина центральной и перифкрической частей одинакова по содержанию влаги). К спелодревесным относят ель и пихту.

Сердцевина —самая рыхлая часть ствола, поэтому легко разрушается. Расположена она обычно в центральной части ствола, ее диаметр от 1 до 6 мм, у дуба и осины в виде пятиугольной звезды, у ясеня — четырехугольная.

От сердцевины к периферии идут сердцевинные лучи, по которым расходятся питательные вещества по всей толще ствола. На готовом изделии они выглядят в виде точек или черточек. Чем их больше, тем больше блеск древесины.

Смоляные ходы – тонкие каналы в древесине хвойных пород, заполненные смолой. Они являются особенностью сосны, кедра, лиственницы. Смола ухудшает склеивание и отделку древесины, снижает водопоглощение, но повышает теплотворную способность древесины.

Важно знать!!! Изделия из массива дерева!!!

***ПОЛЕЗНАЯ ИНФОРМАЦИЯ***

В процессе работы у нас появились «документы» в группе, в которых имеется подробное описание о приобретенном товаре, обработке дерева и характеристики различных материалов и правила покраски деревянных изделий, а самое важное- отличие от заготовок из фанеры и массива дерева. С чем придется столкнуться и чего ждать от изделия из настоящего и экологического материала- как дерево!!! Это важно знать при покупке и уметь отличать. Не знающий человек или ни разу не столкнувшийся с деревообработкой, практически мгновенно… в не правильной форме способен оценить данный продукт. Не каждая фирма способна продавать «голое» не обработанное дерево, все изъяны дорабатываются в обработке и последующей покраске. Только при правильной обработке можно придать изделию его дороговизну и ценность. Мы же изготавливаем экологически чистый продукт с природными и допустимыми дефектами. Которые, при хронологической обработке, становятся не заметны….. Читаем полезную статью…

*********ВАЖНО ЗНАТЬ!!!*********

Изделия из натурального дерева — это сложное изделие, включающее в себя компоненты, выполненные из массива, а так же, отделанные шпоном натуральной древесины. Дерево — это натуральный материал, поэтому каждому сорту древесины присущи свои форма, цвет и структура древесных волокон. Натуральное дерево характерно тем, что структура, форма и цвет не являются постоянной и повторяющейся величиной.

Эти параметры являются ключевой характеристикой многих компонентов для декора из массива дерева и означают, что при обработке древесины невозможно добиться однородности всех показателей и всегда можно найти места, где структура и направление волокон отличается друг от друга, где цвет слегка меняет свой оттенок, в зависимости от плотности того или иного участка древесины. Необходимо помнить, что при изготовлении декора из массива дерева много операций, особенно в отделке, обработке, покраске, производится вручную. Совокупность всех этих факторов и делает в итоге изделия из дерева такими «живыми», естественными и красивыми.

На практике руководствуются следующими правилами: твердые, плотные, тяжелые, легко раскалывающиеся и ярко окрашенные породы (за редким исключением) усыхают, коробятся и трескаются сильнее, чем слабые, мягкие, рыхлые, плохо раскалывающиеся.

Высыхание древесины и изменение ее формы от коробления не окончательные. Сухая древесина в сыром помещении снова увлажняется и разбухает. Поэтому изготовление изделия происходит так, чтобы каждая широкая деталь могла сжиматься (от усушки) или расширяться (от разбухания), не портя самого изделия. Древесина всегда как бы «дышит», т. е. то сожмется при высыхании, то, наоборот, расширится при увлажнении. Первоначально такие изменения объема происходят более резко. Постепенно они уменьшаются и ослабевают — древесина, как говорят, «выстаивается». Древесина, выдержанная в сухом, теплом помещении около пяти лет, хотя очень мало изменяет форму, все же в нашем климате содержит 9-14% влаги и еще способна разбухать и усыхать.

Чтобы древесина еще лучше сохранила форму, ее пропаривают или пропитывают разными составами. Изделия же покрывают лакокрасочными материалами, задерживающими проникновение влаги в древесину. Их красят масляными красками, лакируют, полируют, покрывают нитролаками и т. п.

Студия «ЭТАЖ ROOM» — не заводской штамп декора. Обработка массивной доски ведется исключительно вручную, придавая уникальность каждой планке и создавая неповторимый рельеф поверхности. В этом и есть эксклюзив исполнения.

Если обобщить вышесказанное, мы получим следующие плюсы изделий из массива дерева:

Солидность и элегантность

Естественность

Богатый выбор текстур

Возможность воспроизведения различных форм

Возможность реставрации

Хорошую устойчивость к внешним факторам (при должной обработке).

Нормируемые отклонения по внешнему виду:

— характерные свойства породы дерева, такие как структура, здоровые сучки, вкрапления, пятнышки, наличие ламелей с разной направленностью волокон и т.п.

— незначительная разница в цвете, связанная с различной поглощаемостью красок и лаков древесиной,

— наличие заделанных сколов и технологических отверстий,

— возможны царапины и вмятины.

— незначительные отклонения в покраске при условии, если его не видно с расстояния в 1 м в течении 10 сек при угле зрения 90° и естественной освещенности.

* Данные допуски даны для измерений при нормальных климатических условиях хранения и эксплуатации:

— допустимая температура в помещении от +10°C до +40°C

— допустимая влажность в помещении от 45% до 70%. Рекомендуемая влажность 65%

***

Если вы заказали, продукцию из 100%-ного массива твердого дерева без декоративного и защитного лакового покрытия, обнаружите незначительные естественные дефекты древесины. Важно обработать изделие, для защиты и дальнейшего его использования в быту.

***Информация для мастера по декупажу**

Существуют два вида заготовок: фанера и массив дерева. Фанера представляет собой многослойный строительный материал, который изготавливается из экологически чистого сырья – древесины. А именно, она изготавливается из древесного шпона. Такой шпон получается в результате лущения дерева. В таком случае бревно сначала распаривается, далее отправляется на специальный станок, предназначенный для лущения. После этого образовавшийся шпон выпрямляется, подвергается специальной обработке и отправляется в сушилку. Затем высушенный шпон подвергается процессу прессовки, после чего склеивается с использованием различных клеящих составов. В заготовках из фанеры не приемлемы сколы, шороховастость, погрешности, влажность более 50%, бугристость и тд.

Заготовки из массива дерева. Термином «массив дерева» называются обработанные древесные полотна, доски и брусы, из которых делается изделие. Древесный массив может изготавливаться разными способами, но он ВСЕГДА делается из дерева, а не древесных отходов, как ДСП, ДВП и другие похожие материалы — именно в этом суть термина, подчеркивающем качество материала. Изделия из массива дерева по праву считаются самыми качественными, экологически чистыми и дорогими — от этого никуда не уйдешь. Декоративная составляющая древесных материалов является важным фактором — сучки, всевозможные полости, смоляные карманы и прочие образования.

Мы изготавливаем заготовки из массива дерева, в которых присутствуют природные дефекты. Правильно обработав, использяю экологичные материалы и поэтапную последовательность, можно достичь совершенный продукт, который гораздо дороже изделия из фанеры.

Согласно этим характеристикам, приобретенные изделия в нашем магазине обмену и возврату не подлежат. Спасибо, за понимание и доверие, ЭтажRoom.