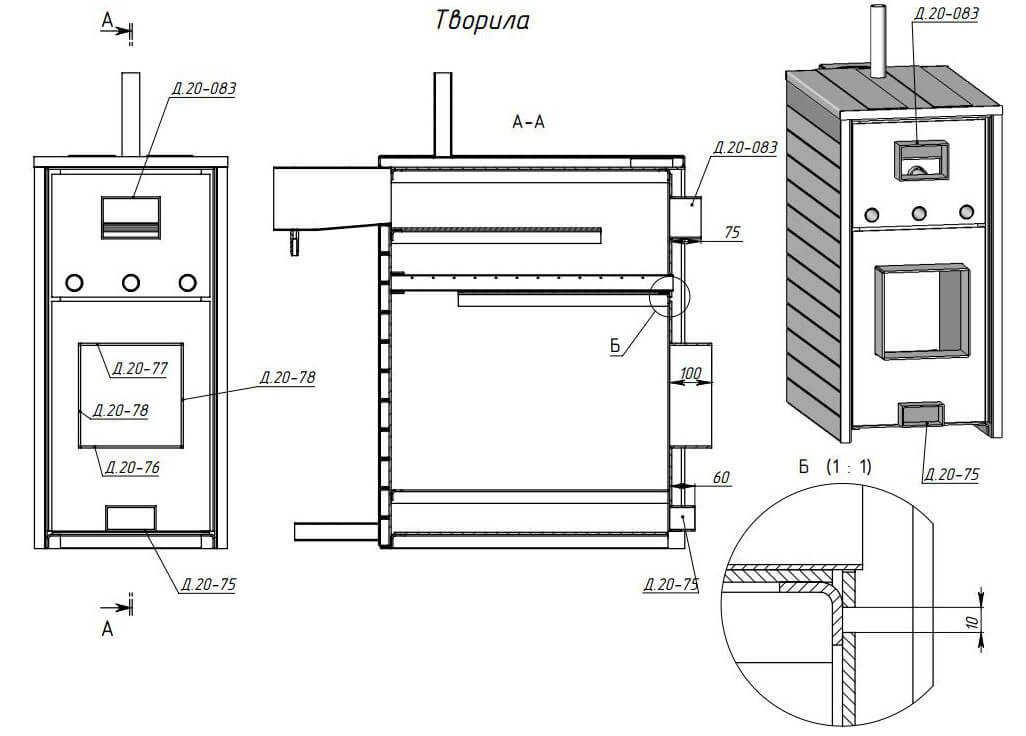

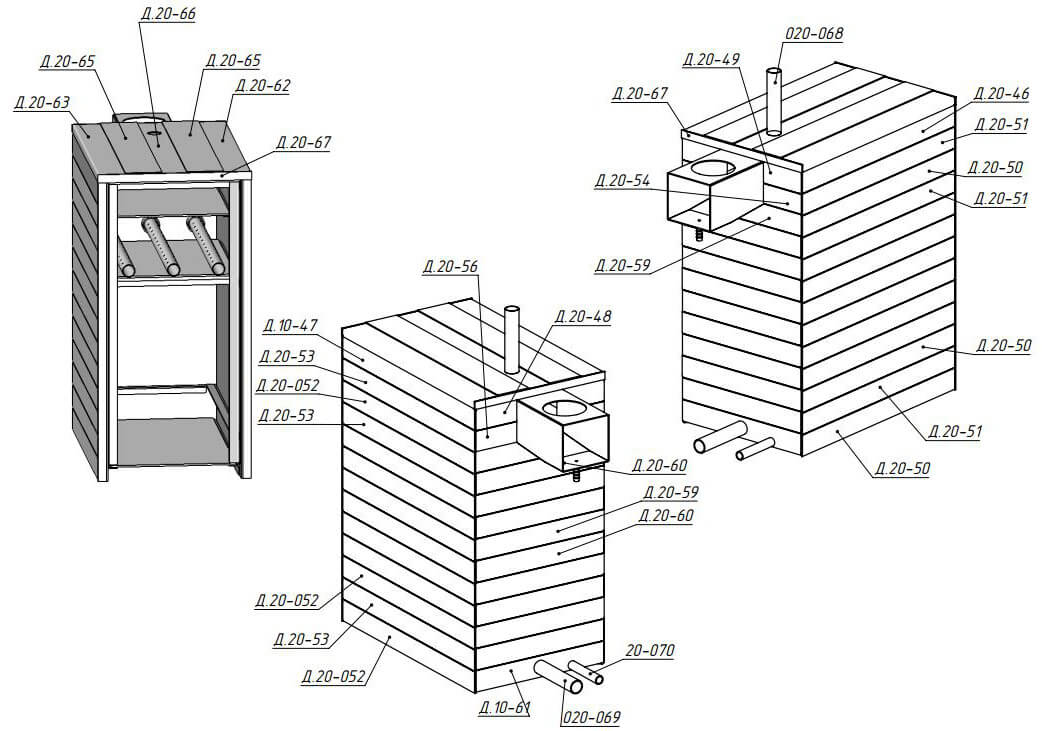

Пиролизный котел своими руками. Чертежи пиролизных котлов. Самодельные газогенераторные установки

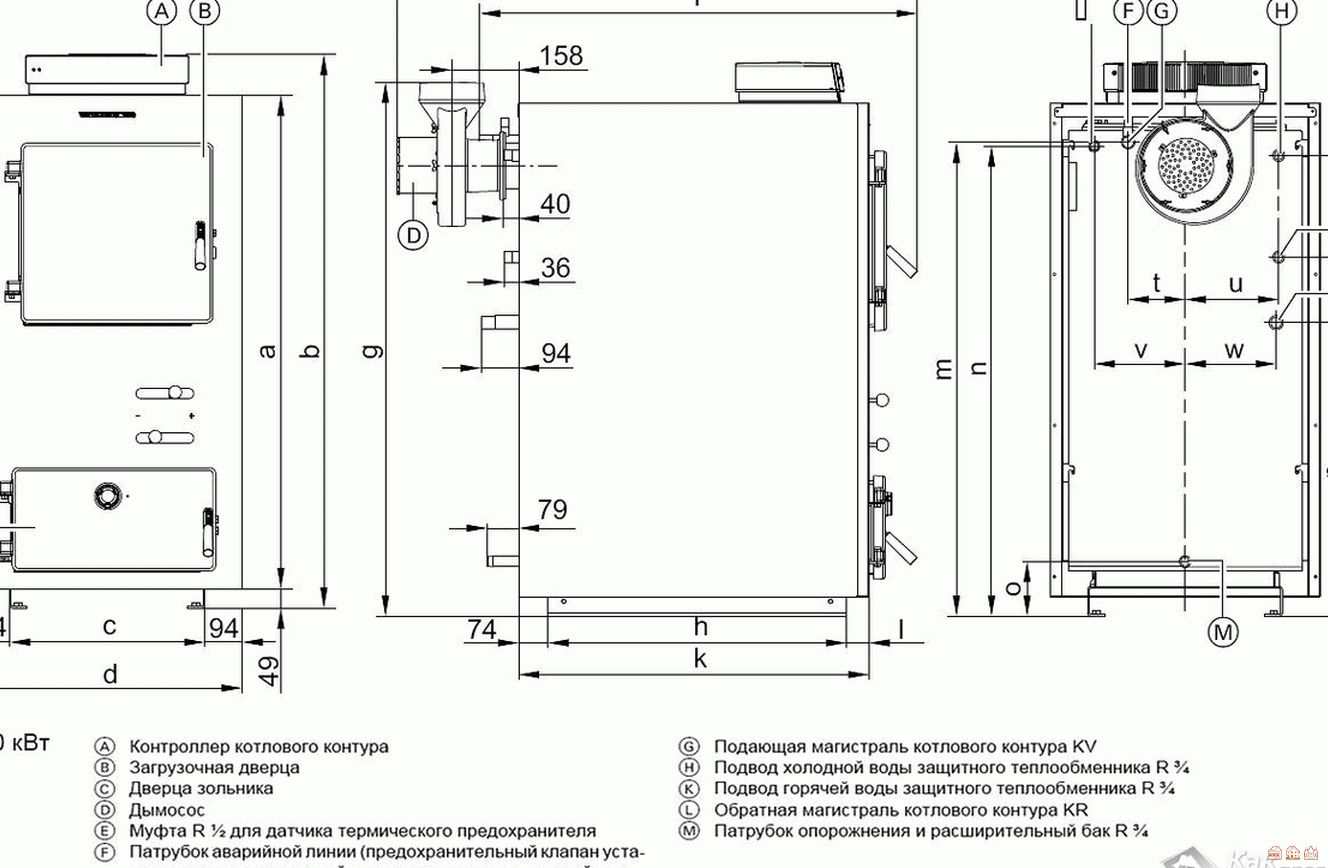

Пиролизный котел своими руками сделать не так просто, как кажется на первый взгляд. Если разобраться в том, что такое пиролизный котёл, становится понятно, почему. Мало спаять электронную схему управления (или купить от промышленного образца, например от vitoligno-100-s).

Чертежи пиролизных котлов предполагают не только сварку жаропрочного железа или легированной стали (особой нержавейки) толщиной более 8 мм.

Качество самодельной газогенераторной установки может быть недостаточно для стабильного контролируемого процесса пиролиза (выделения газа).

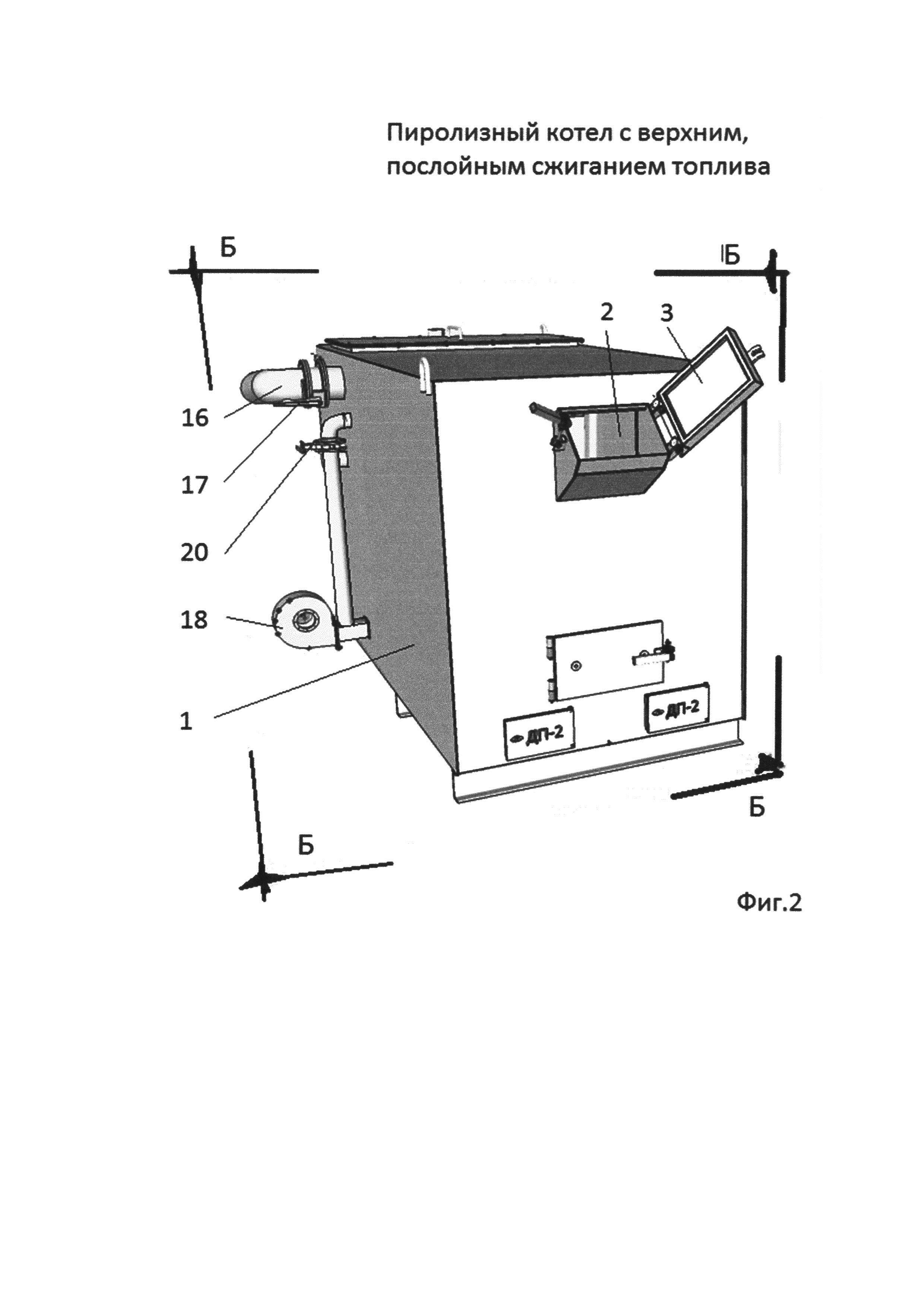

Для пиролизного горения необходимо создать особые очень стабильные условия: температура подогрева дров с учётом их влажности (вода, испаряется из дров и уносит с собой огромное количество энергии), контролируемый доступ воздуха… Все пиролизные котлы имеют приточный, а лучше вытяжной вентилятор и поэтому горение зависит от электроэнергии, работа без вентилятора невозможна, так как дым движется сверху вниз — естественной тяги быть не может, поэтому стоит заранее запастись источником бесперебойного питания UPS.

Завышенные требования экологической чистоты воздуха в Германии не позволяют производить пиролизные котлы с низким КПД или нестабильного горения.

Завышенные требования экологической чистоты воздуха в Германии не позволяют производить пиролизные котлы с низким КПД или нестабильного горения.Конструкция (устройство) котла имеет ряд материалов, сделанных по технологиям из разных областей техники. Каналы первичного воздуха должны быть сделаны из жаропрочной стали или из огнеупорной глины (лучше из глины — шамота). Форсунка камеры сгорания керамическая , а лучше из карбида кремния без примесей. Асбестовый канат для уплотнения щелей дверц.

Это продиктовано условиями процесса пиролиза при температуре более высокой, чем обычное сгорание дров. Мало того, влажные дрова могут не довести котёл до режима эффективной работы — генерации газа.

Пиролиз при определённых условиях возникает и в моём закрытом камине. Выглядит это так: при высокой температуре в топке из торца полена начинает интенсивно выдуваться струя пламени голубого оттенка (как у газовой конфорки), а полено не горит, нет – оно тает, на глазах уменьшаясь в размере!

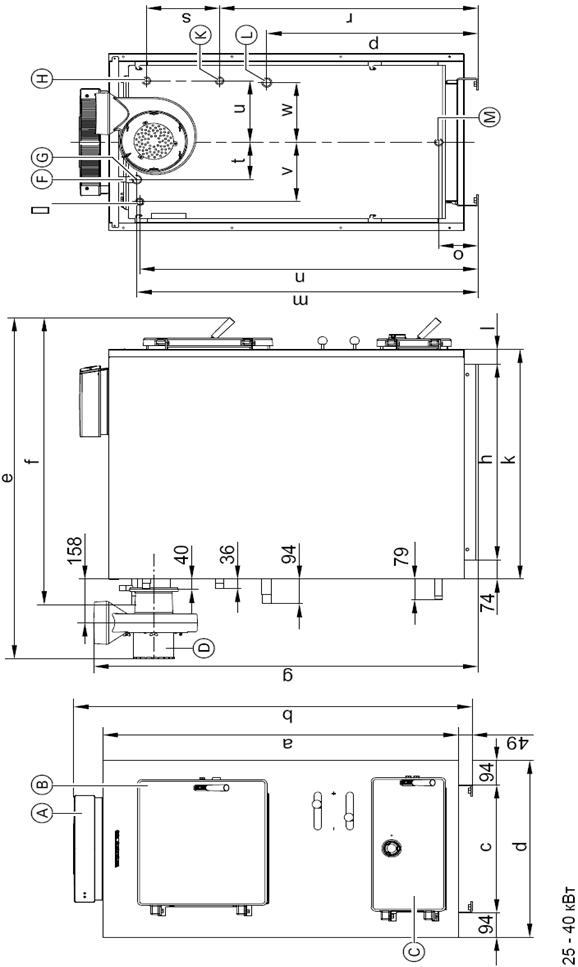

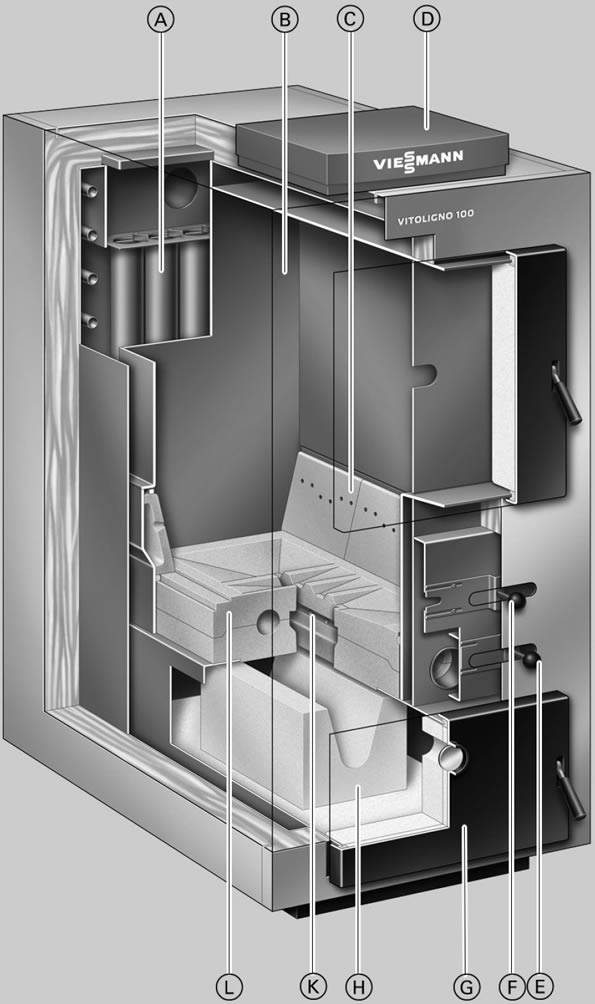

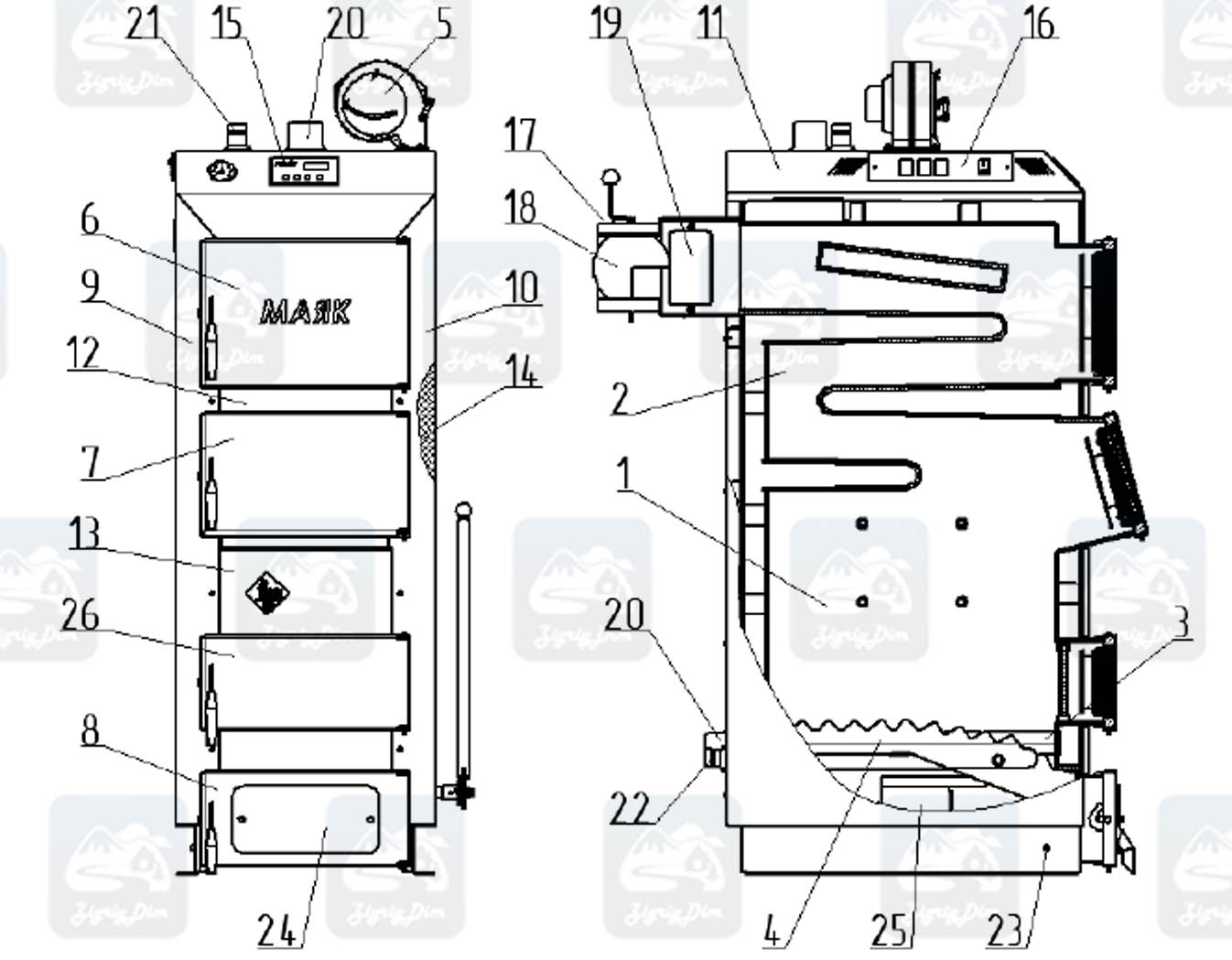

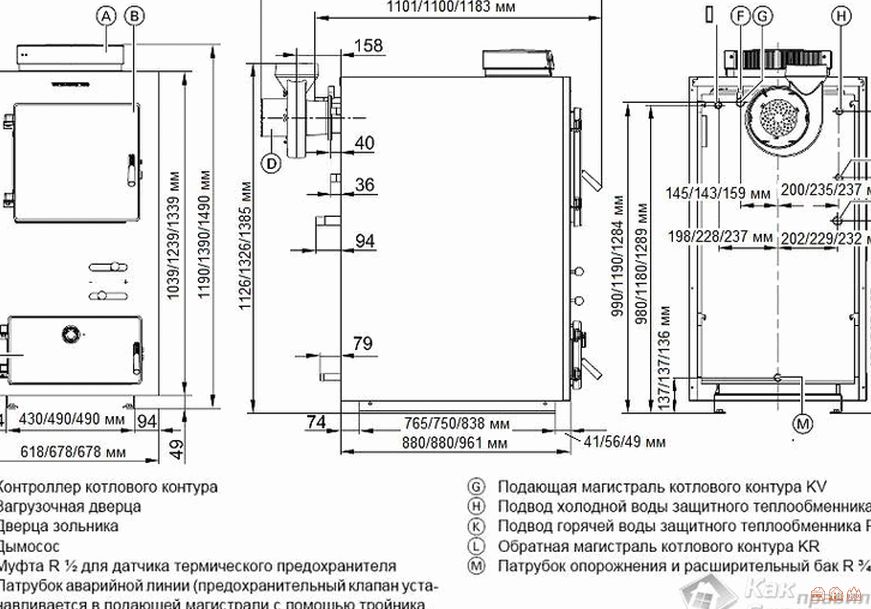

Описание конструкции пиролизного котла:

A – Теплообменник с трубчатым щитком

B – Загрузочная камера для дров

C – Отверстия для первичного воздуха (воздух тления дров)

D – Контроллер vitotronic 100

E – Заслонка для вторичного воздуха (воздух горения газа)

F – Заслонка для первичного воздуха

G — Отверстие для удаления золы и чистки

H — Канал сгорания из шамота (исключительное качество горения)

K — Подача вторичного воздуха

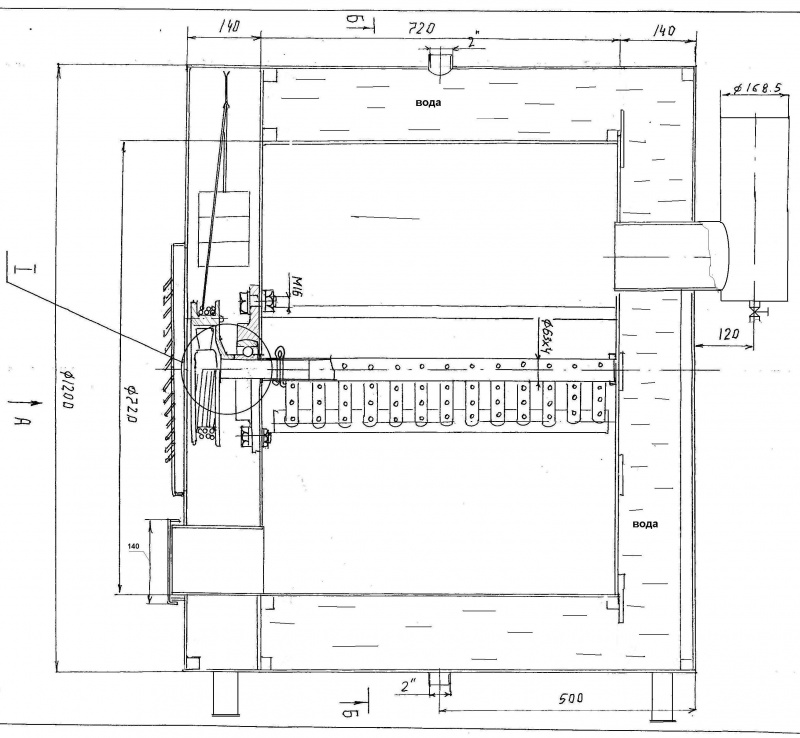

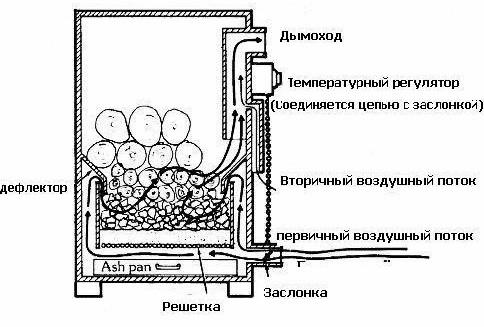

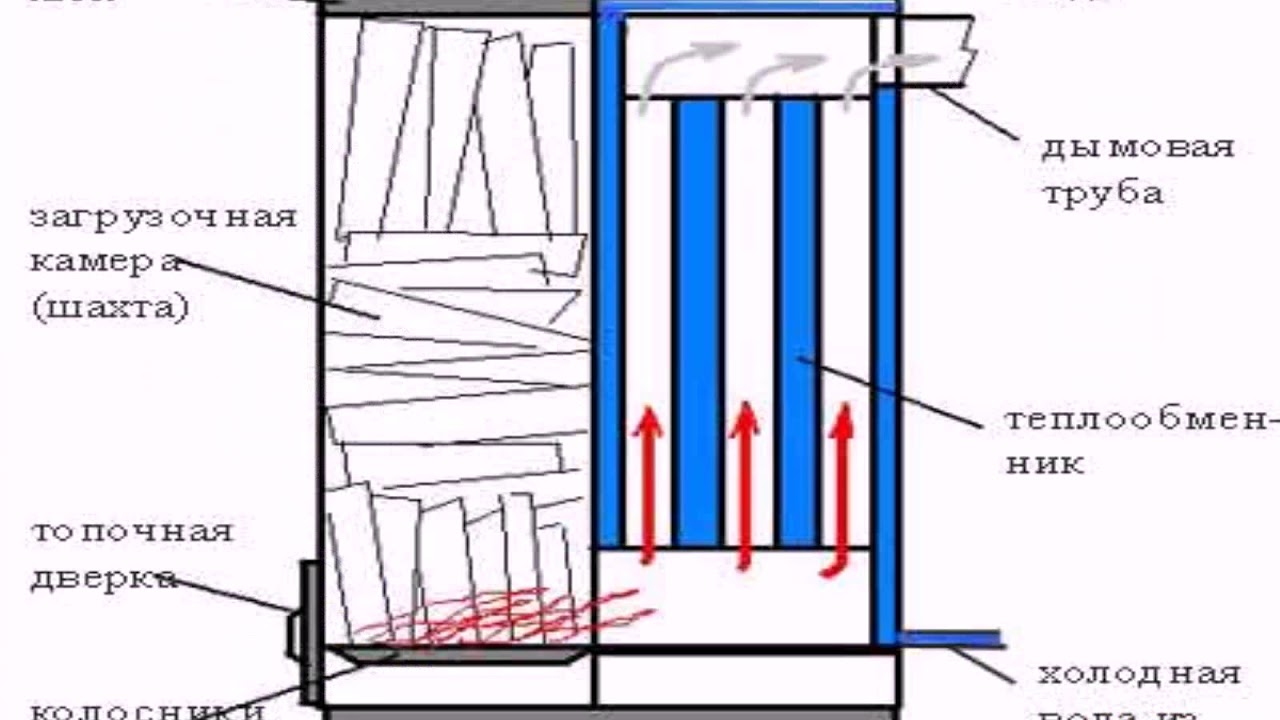

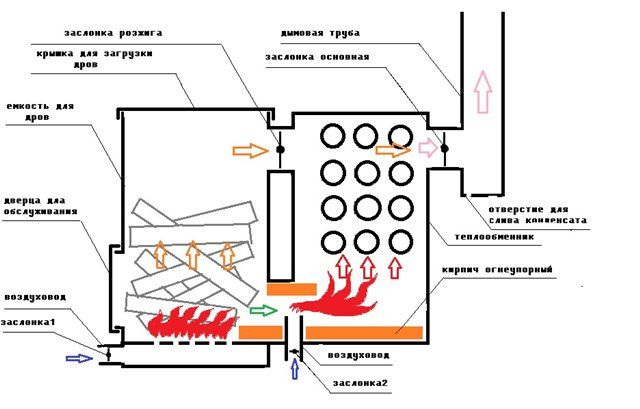

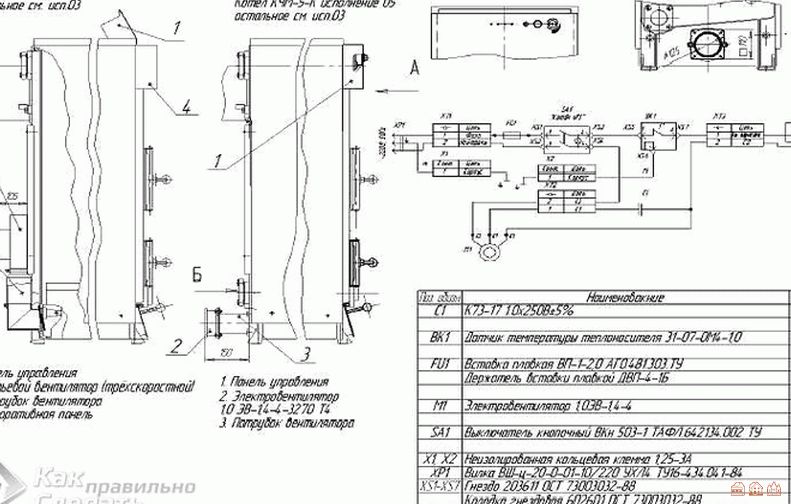

Схема пиролизного котла для отопления столярных цехов, столярных мастерских,столярок, помещений для обработки дерева, для систем сушки древесины, сушильных камер:

Руководство по установке пиролизного газогенераторного котла Vitoligno-s.

Кроме котла также важно помещение, отведенное под котельную, поэтому разумно ознакомиться с требованиями к котельным на котлах на твёрдом топливе.

чертеж конструкции, принцип работы, действие устройства, схема

Пиролиз — способ разложения органических и неорганических соединений с применением термического воздействия. Проще говоря, молекулы распадаются при нагреве на более простые части.

Пиролизный котёл представляет собой устройство из рода твердотопливных котлов (чаще всего для нагревания воды) при помощи нагрева до 200–800 °C.

Особенностью является раздельное сгорание непосредственно топлива и дожигание в отдельной камере котла сопутствующих газов, продуктов сгорания.

Принцип работы: действие пиролизного котла

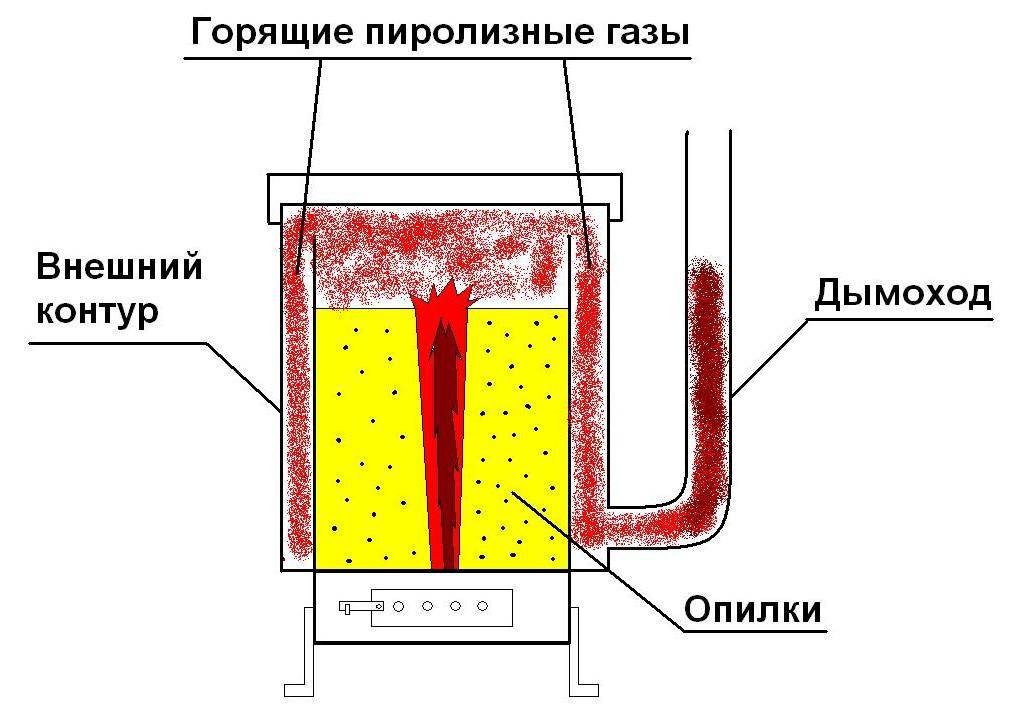

Общий принцип работы котла состоит в высокотемпературном нагревании органического топлива с недостатком воздуха, в результате чего образуются горючие газы.

Они поступают во вторичную камеру сгорания и там, смешиваясь с кислородом, газ окисляется с выделением дополнительной порции тепла.

Классификация

Котлы имеют отличия по расположению камер для дожигания газов:

- с верхним расположением;

- с нижним расположением.

Котлы с верхней камерой более громоздкие, требуется больше материала для сборки дымоотвода. Зато чистить их придётся намного реже, ведь частицы от сгоревшего топлива не попадают в камеру для дожигания газов.

В котлах с нижним расположением секции топливо располагается в верхней части, а газы выводятся в нижнюю, и там догорают. Это удобно, но придётся часто удалять мелкие дровяные частицы из камеры утилизации газов.

По энергозависимости котлы бывают:

- без применения электричества: котлы с естественной тягой;

- с принудительной тягой.

Энергонезависимые котлы подразумевают включение в конструкцию высокого дымохода (не менее 5–6 метров) для увеличения тяги и обеспечения достаточного разрежения в отсеке сгорания.

Эффективность обогрева у таких котлов будет несколько ниже, чем у котлов с принудительной тягой.

Устройства с принудительным поддувом оснащаются одним или двумя вентиляторами, которые могут работать в режиме нагнетания воздуха или откачки сгоревших газов.

В некоторых моделях котлов применяется комбинированный способ с участием нагнетающих и отсасывающих газ устройств для увеличения мощности.

Справка! Механизмы, откачивающие отработанные газы, изготавливаются из особых жаропрочных (аустенитных) сплавов, их стоимость значительно выше, чем у нагнетающих вентиляторов.

По способу обогрева:

- Водяного обогрева — к теплообменнику котла подключаются водяные трубопроводы, по которым нагретая рабочая жидкость разносится по различным помещениям.

- Воздушного обогрева — вместо воды используется воздух, получающий тепло посредством того же теплообменника и распространяемый по воздухопроводам. Эффективность ниже, чем у водяного способа, применяется на производственных площадках, складах.

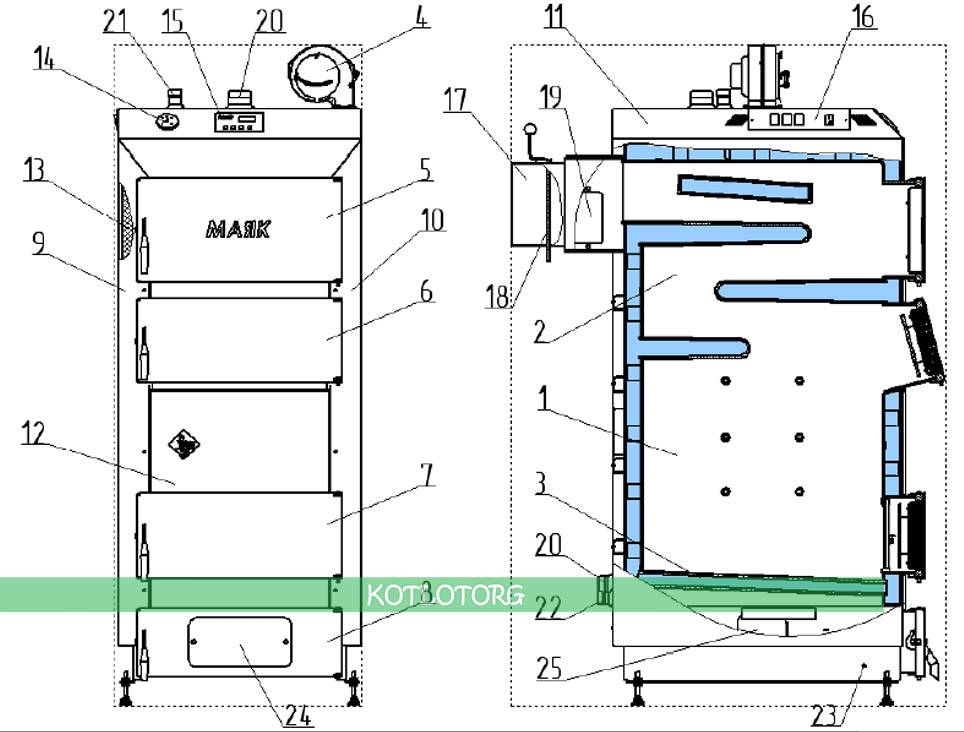

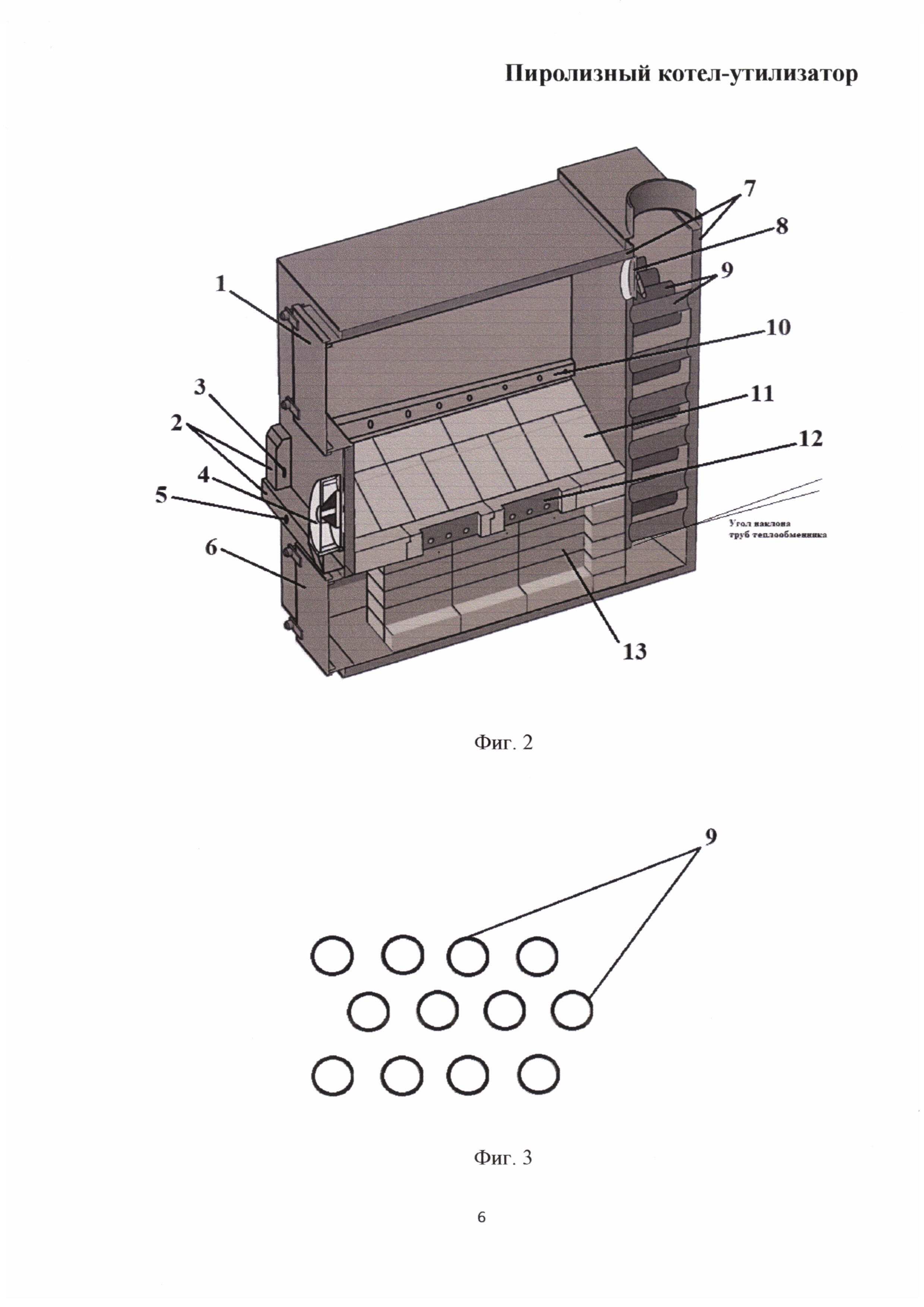

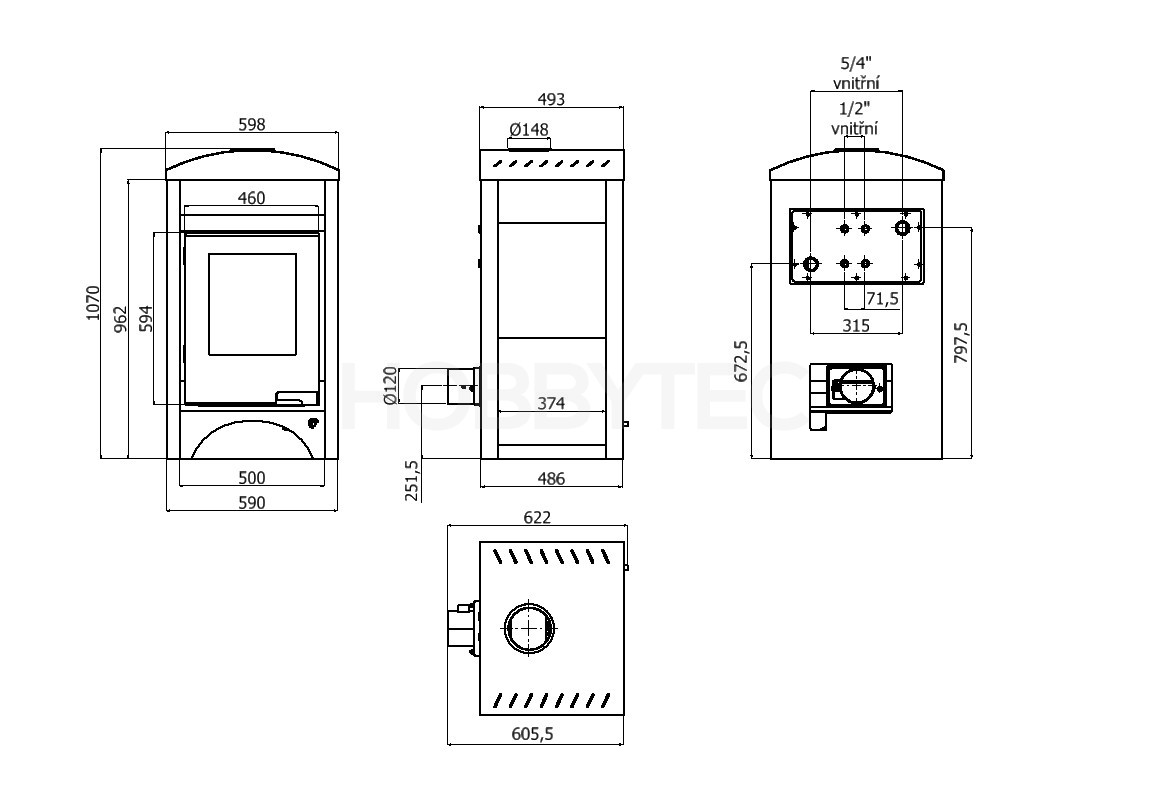

Фото 1. Пиролизный котел с теплообменником, предназначен для водяного обогрева, работает на дровах.

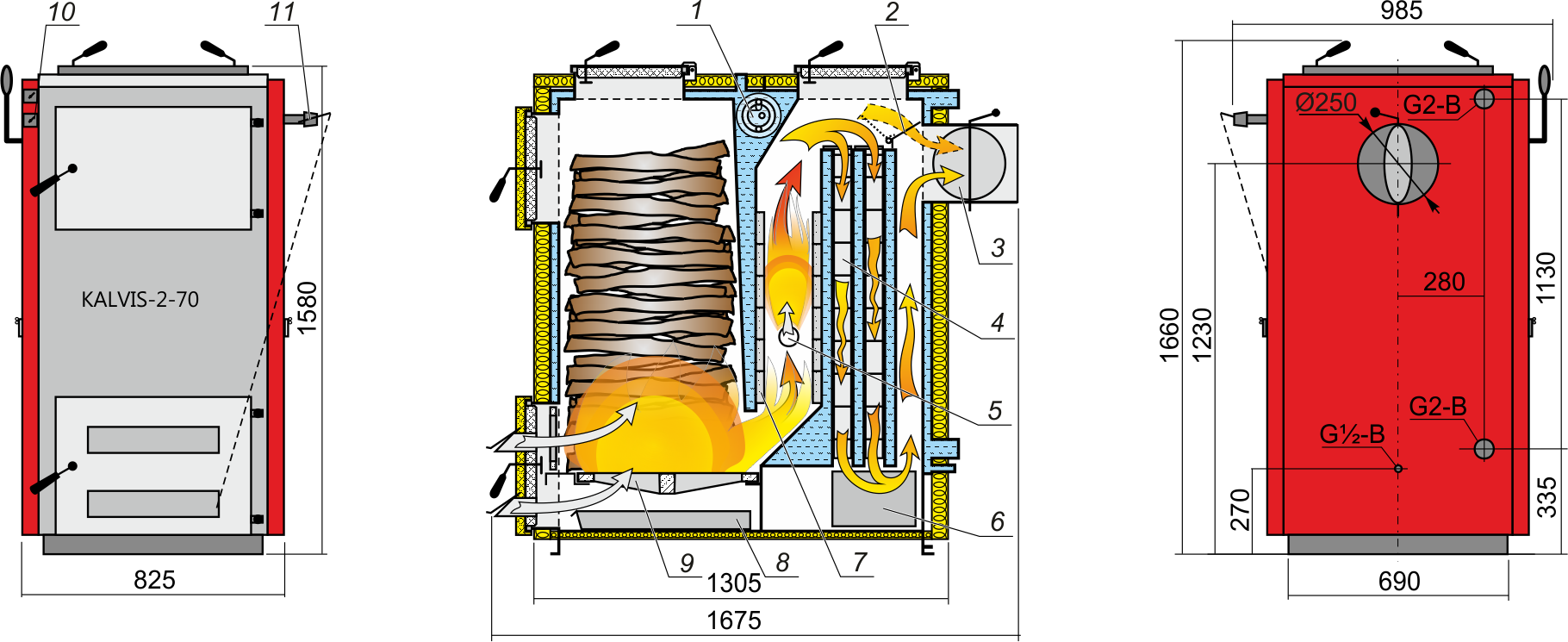

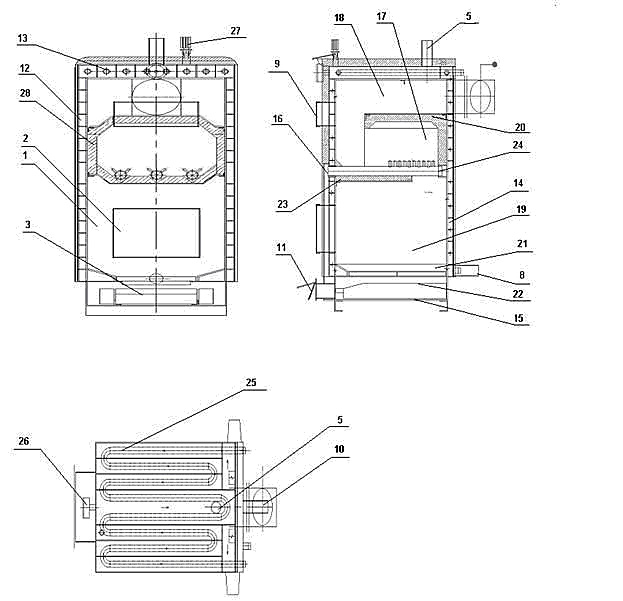

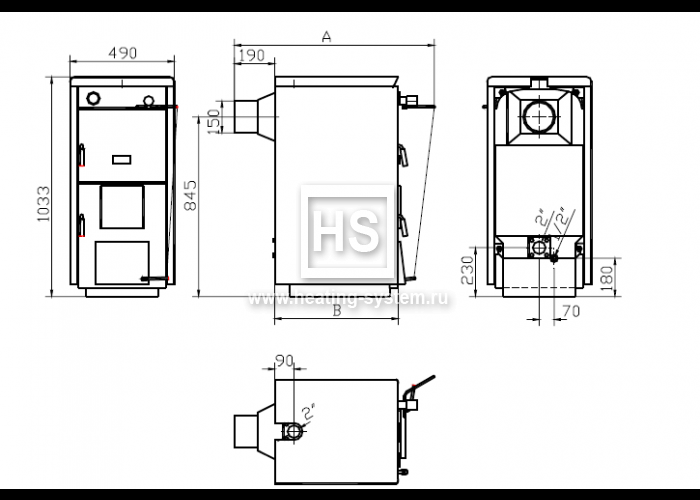

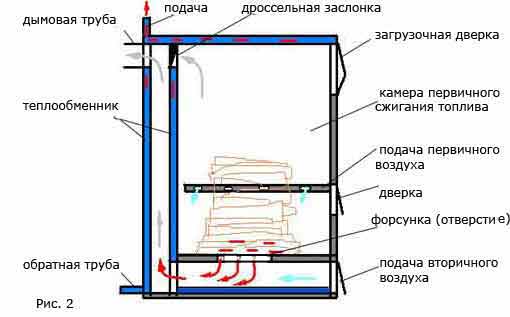

Чертеж: общий вид, рабочий процесс

Вариантов исполнения пиролизного котла много. Наипростейший вид по чертежу устроен таким образом.

- Камера сгорания котла.

- Отсек газификации.

- Секция дожигания газов.

- Колосниковые решётки.

- Теплообменник (входной/выходной патрубки).

- Трубопровод отвода газов (дымоход).

- Отверстия для поддува.

- Дверка в отсек для закладки топлива.

В котел могут быть включены температурные датчики и приборы для контроля и поддержания нормальных режимов работы.

А также аппаратная часть котла для автоматизации функционирования всего отопительного комплекса.

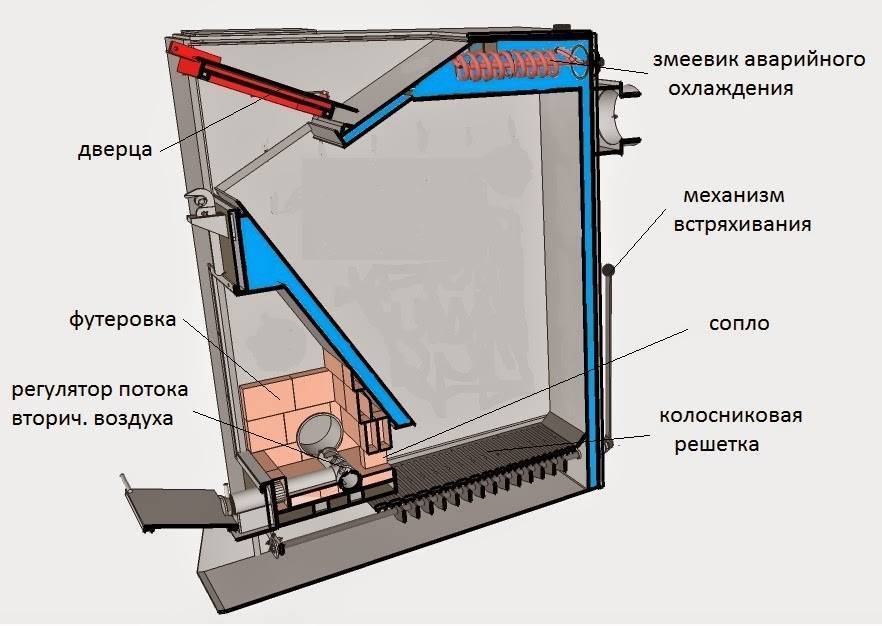

Суть происходящего внутри пиролизного котла характеризуется следующими процессами:

- Поток воздуха извне поступает в отсек газификации с находящимся там топливом.

- Некоторая часть кислорода будет поддерживать процесс горения (тления). Газы, являющиеся продуктами горения, через сопло попадают в камеру сгорания котла и там окисляются в присутствии вторичного кислорода, который поступает вместе с воздухом снаружи.

- Часть пиролизных газов восстанавливается при наличии углерода из топлива до угарного газа и окиси азота, потребляя при этом часть энергии. Смесь проходит в секцию дожигания газов и окисляется там с возвратом отнятой им энергии.

Фото 2. Чертеж пиролизного котла длительного горения, собранное по нему устройство может обогреть большой дом.

- Участвующие в реакции пиролиза газовые смеси выводятся наружу через дымоход, минуя при этом теплообменник котла.

Внимание! Так как функционирование пиролизных котлов связано с большим количеством энергии, генерируемой внутри оборудования и возможном выделении разного рода вредных газов, осуществлять самостоятельную постройку котлов рекомендуется только при полном понимании всех физико-химических процессов, возникающих при его работе.

Температурные фазы:

- сушка, пиролиз древесины — 450 °C;

- сгорание древесного газа и вторичного воздуха — 560 °C;

- продувание пламени и возврат тепла — 1200 °C;

- отвод оставшихся продуктов горения — 160 °C.

Вам также будет интересно:

Отличия устройства от обычных котлов

Включая древесину (дрова), специальные топливные брикеты (пеллеты) и отходы, получаемые на производстве. Одно из главных отличий котлов — применение различных видов твёрдого топлива, практически любого вещества, которое может гореть.

Одно из главных отличий котлов — применение различных видов твёрдого топлива, практически любого вещества, которое может гореть.

Длительность процесса сжигания топлива намного больше, чем у обычных котлов. От 8–10 часов и выше. Есть модели котлов с крупным отсеком для дров, продолжительность непрерывной работы — до 24 часов. Это значит, что пополнение камеры сгорания новыми порциями топлива осуществляется 1–2 раза в сутки.

Важно! За счёт того, что происходит почти полное разложение твёрдых материалов, пирокотлы менее вредны для окружающей среды.

Выбор и расчёт при покупке: схема

Для выбора котла, оптимально подходящего для определённого дома или комплекса помещений, руководствуются следующими соображениями:

- Число этажей здания. Чем их больше, тем труднее будет прогонять рабочее вещество (жидкость или газ) по трубопроводам.

- Определение типа оборудования, котлы различной конструкции работают с разной эффективностью. До приобретения следует ознакомиться с документацией, на обогрев какой площади рассчитан этот продукт.

Фото 3. Схема принципа действия пиролизного котла для дачного дома, оснащенного дымоходом.

- Параметры мощности циркуляционного насоса, возможность его модернизации или замены для улучшения рабочих свойств.

- Тип дымохода и его способность свободно пропускать отработанные в котле газы в атмосферу. Безопасная конструкция подразумевает быстрый отвод смеси газов в 100% объёме.

- Определение общей площади отапливаемых помещений. Здесь допускается погрешность: 2–3 кв. м.

- Степень теплоизоляции помещений. Тщательно утеплённый кирпичный дом будет медленнее терять тепло, чем металлический гараж или «холодный» склад, а значит, потребуется меньше энергозатрат на поддержание комфортной температуры воздуха.

- Регион, в котором находятся помещения. Для южных территорий сгодится простой пиролизный котёл, для северных — более мощный, желательно с запасом.

Полезное видео

В видео рассказывается о том, как можно самостоятельно сделать пиролизный котел для обогрева помещения.

Достоинства и недостатки

Плюсы:

- КПД 85–90%.

- Пиролиз даёт возможность выжать максимум энергии из твёрдого материала при сгорании.

- Экономичность, достигаемая с помощью вентилятора с регулируемым числом оборотов, что, в свою очередь даёт возможность изменять мощность котла по необходимости.

- Топливо в пиролизном котле горит значительно дольше, чем в обычных котлах, следовательно, реже приходится топить и вычищать.

Минусы:

- Высокая стоимость заводского оборудования ограничивает его применение в частных хозяйствах.

Цена такого котла в 2–3 раза выше, чем у обычного.

Цена такого котла в 2–3 раза выше, чем у обычного. - Долгий срок окупаемости.

- Необходимость применения сухого топлива. Рекомендуемая влажность древесных материалов — до 15–20%. В противном случае стабильной работы не будет, эффективность обогрева снизится. На сырых дровах котёл может не заработать.

- Если использовать древесину, выделяющую большое количество смолы (ёлка, сосна), то отсеки и элементы печи быстро загрязняются и возникают сложности с их очисткой.

- Возможен выброс золы через дымоход.

- Зависимость от электроснабжения. Отсутствие или частые перебои с подачей электричества не позволят установить котел в отдалённых регионах.

Устройство и принцип работы пиролизного котла. Как изготовить пиролизный котел своими руками: чертежи, схемы и устройство

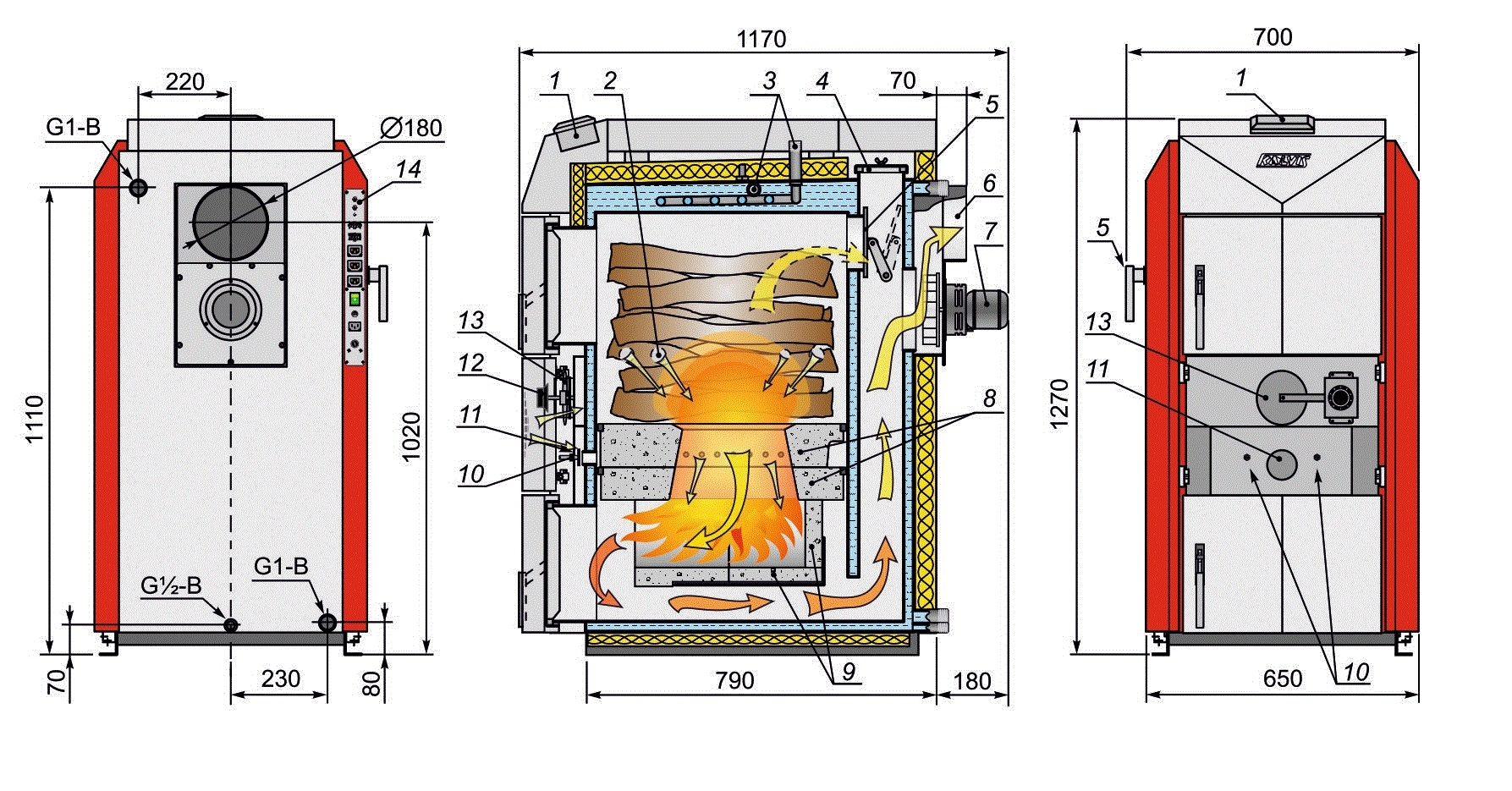

Твердотопливное отопительное оборудование постепенно начали заменять газогенераторными моделями, которые стали достойной альтернативой. Они зарекомендовали себя в качестве простых в эксплуатации, но при этом чрезвычайно эффективных решений, поэтому даже при сравнительно высокой стоимости пользуются у потребителей немалой популярностью. Достаточно отметить, что принцип работы пиролизного котла таков, что его успешно применяют не только при обогреве частных жилищ, но и промышленных предприятий.

Они зарекомендовали себя в качестве простых в эксплуатации, но при этом чрезвычайно эффективных решений, поэтому даже при сравнительно высокой стоимости пользуются у потребителей немалой популярностью. Достаточно отметить, что принцип работы пиролизного котла таков, что его успешно применяют не только при обогреве частных жилищ, но и промышленных предприятий.

Суть пиролиза

Газогенераторные котлы работают на принципе пиролизного сжигания топлива. Его суть состоит в том, что в условиях недостатка кислорода и под действием высокой температуры происходит процесс разложения сухой древесины на летучую и твердую части. Процесс обычно происходит при температуре 200-800 градусов Цельсия, причем это экзотермический процесс, то есть при нем еще и выделяется тепло, что позволяет улучшить прогрев топлива и его подсушивание в котле. Это сопровождается еще и подогревом воздуха, поступающего непосредственно в зону горения.

Смешение кислорода с пиролизным газом, выделившемся из древесины в условиях высокой температуры, приводит к горению последнего, что в дальнейшем приводит к получению тепловой энергии. В процессе сгорания происходит активное взаимодействие с активным углеродом, а это позволяет минимизировать выход вредных примесей. По большей части это получается смесь водяного пара и углекислого газа.

В процессе сгорания происходит активное взаимодействие с активным углеродом, а это позволяет минимизировать выход вредных примесей. По большей части это получается смесь водяного пара и углекислого газа.

Характерные особенности

Как и прочее отопительное оборудование, твердотопливное производит нагрев теплоносителя, подаваемого впоследствии в систему. От других моделей он отличается принципом действия и некоторыми конструктивными особенностями. Принцип работы пиролизного котла базируется на процессе так называемой сухой перегонки древесины. Он заключается в выделении пиролизного газа из твердых материалов органического происхождения под действием повышенных температур в условиях минимизации подачи кислорода. Эта совокупность условий приводит к распаду древесины на газ и остатки в виде сухого кокса.

Сам процесс пиролиза осуществляется при достижении 1100 градусов Цельсия, поэтому происходит большое выделение тепла, позволяющее: подсушивать дрова в котле, нагревать воздух, поступающий в зону горения. При смешивании кислорода и газа, выделенного из древесины, происходит горение последнего, благодаря чему выделяется много тепловой энергии. При взаимодействии газа с активным углеродом происходит минимизация канцерогенных веществ в отработанных газах. Даже углекислого газа в них содержится втрое меньше, чем в обычных котлах, работающих на твердом топливе.

При смешивании кислорода и газа, выделенного из древесины, происходит горение последнего, благодаря чему выделяется много тепловой энергии. При взаимодействии газа с активным углеродом происходит минимизация канцерогенных веществ в отработанных газах. Даже углекислого газа в них содержится втрое меньше, чем в обычных котлах, работающих на твердом топливе.

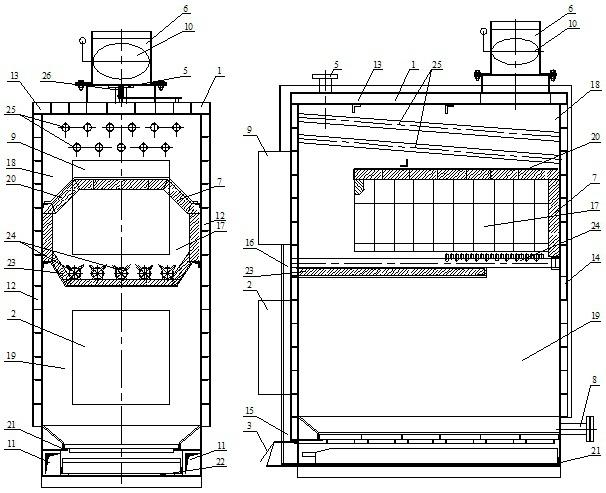

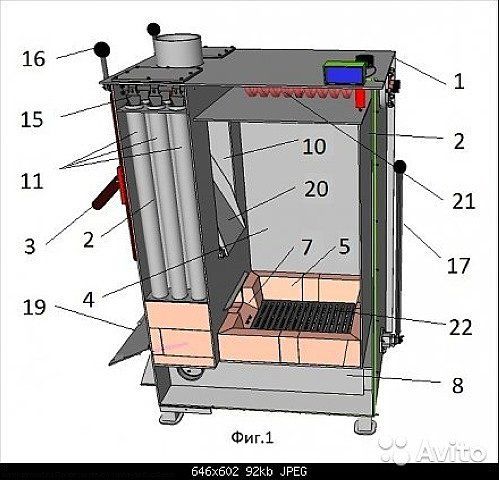

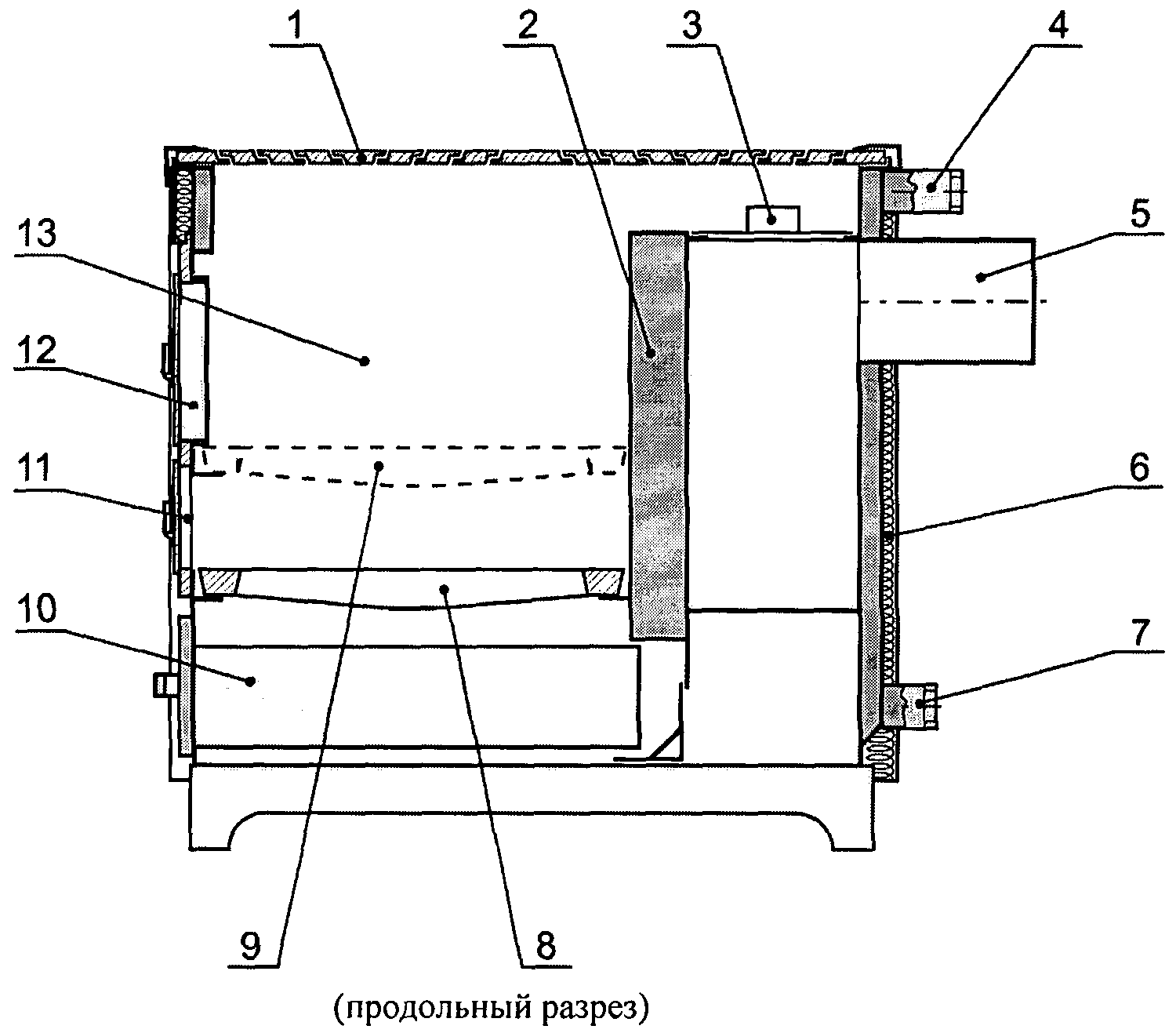

Устройство

Чтобы понять принцип работы пиролизного котла, необходимо не только рассмотреть его устройство, но и определить, как функционирует каждый отдельный узел прибора. В его состав входит немалое количество механизмов и деталей. Однако в качестве основы служит пара камер. Их обычно выполняют полностью герметичными из стальных листов, которые обладают толщиной не менее 5 мм. В качестве разделителя камеры используется форсунка. Верхнюю часть топки сделали в виде топливного бункера, то есть отдельной конструкции, а нижнюю применяют одновременно в качестве камеры сгорания и зольника.

Каждая камера предназначена для протекания вполне определенных процессов. В верхнем отделе происходит подсушивание дров с одновременным нагревом воздуха, направляемого после этого в следующий отсек. В нижней камере происходит сжигание полученного газа и накопление золы.

В верхнем отделе происходит подсушивание дров с одновременным нагревом воздуха, направляемого после этого в следующий отсек. В нижней камере происходит сжигание полученного газа и накопление золы.

Функционирование

Принцип работы твердотопливного пиролизного котла основан на возможности регулировки мощности посредством наддува вторичного газа. Так результат получается более эффективным в сравнении с обычными отопительными аппаратами. Необходимая температура теплоносителя может быть установлена посредством встроенного терморегулятора.

Устройство пиролизного котла таково, что при его работе сажа полностью отсутствует в процессе горения, а зола образуется в минимальном количестве. Эти особенности ориентированы на предоставление возможности чистить прибор как можно реже.

Если говорить о том, как работает котел пиролизный в сравнении с обычным твердотопливным, то тут стоит отметить и более длительное горение дров при одной закладке, а именно функционирование до 12 часов. Естественно, на это влияют температурные показатели, однако ресурс работы гораздо больше. Дрова расходуются экономно за счет подогрева воздуха, поступающего в зону горения.

Естественно, на это влияют температурные показатели, однако ресурс работы гораздо больше. Дрова расходуются экономно за счет подогрева воздуха, поступающего в зону горения.

Выбор топлива

При том что устройство пиролизного котла предполагает его работу на дровах, что признано самым выгодным с точки зрения экономии, на практике для его функционирования могут использоваться и альтернативные виды органического топлива, к примеру, уголь, торф. Для повышения эффективности работы оборудования требуется учесть, что у каждого вида сырья своя длительность времени полного сгорания. В случае с мягкой древесиной это 5 часов, с твердой – 6, с коксом – 10.

Проведенные исследования и опросы пользователей свидетельствуют в пользу того, что наибольшая эффективность функционирования отопительного оборудования достигается при работе на сухих дровах. Влажность древесины не должна быть более 20%, а длина поленьев может составлять до 65 см. Это топливо не только обеспечит максимальную мощность оборудования, но и существенно увеличит время его бесперебойного функционирования. Однако если нет возможности приобрести такой вид ресурса, можно использовать альтернативный вид органического топлива, при условии, что изготовителем оно было разрешено. Это могут быть: торф, пеллеты, древесные отходы, целлюлозосодержащие отходы промышленности, каменный уголь.

Однако если нет возможности приобрести такой вид ресурса, можно использовать альтернативный вид органического топлива, при условии, что изготовителем оно было разрешено. Это могут быть: торф, пеллеты, древесные отходы, целлюлозосодержащие отходы промышленности, каменный уголь.

Однако при выборе любого вида топлива важно помнить, что излишняя его влажность может привести к выделению пара во время работы аппарата, что становится причиной образования копоти и снижает тепловые характеристики оборудования во время эксплуатации. Только при использовании сухих веществ и правильной регулировке расхода первичного и вторичного воздуха происходит минимизация выделения канцерогенных веществ пиролизными газами.

Преимущества газогенераторного оборудования

Теперь, когда известно, как устроен пиролизный котел и какие виды топлива можно для него использовать, следует отметить, что среди твердотопливных моделей это наиболее экономичный вид. Функционирование подобного оборудования характеризуется:

— быстрым переходом на режим энергоэффективности;

— стабильной температурой в отопительной системе при условии, что в топке есть топливо;

— нет необходимости в частой чистке;

— котел уместно использовать в комплексе с любой системой;

— не нуждается в установке дымохода;

— выполнен из устойчивых к коррозии жаростойких материалов.

Такой перечень параметр указывает на эффективность работы пиролизных котлов в сравнении с традиционными твердотопливными моделями, поэтому их можно использовать для работы в любых помещениях. Высокая стоимость – это единственный недостаток подобного оборудования, однако в случае невозможности применения альтернативных устройств, помимо твердотопливных, выбор будет в пользу первых.

Устройство пиролизного котла: схемы, фото и рекомендации по изготовлению

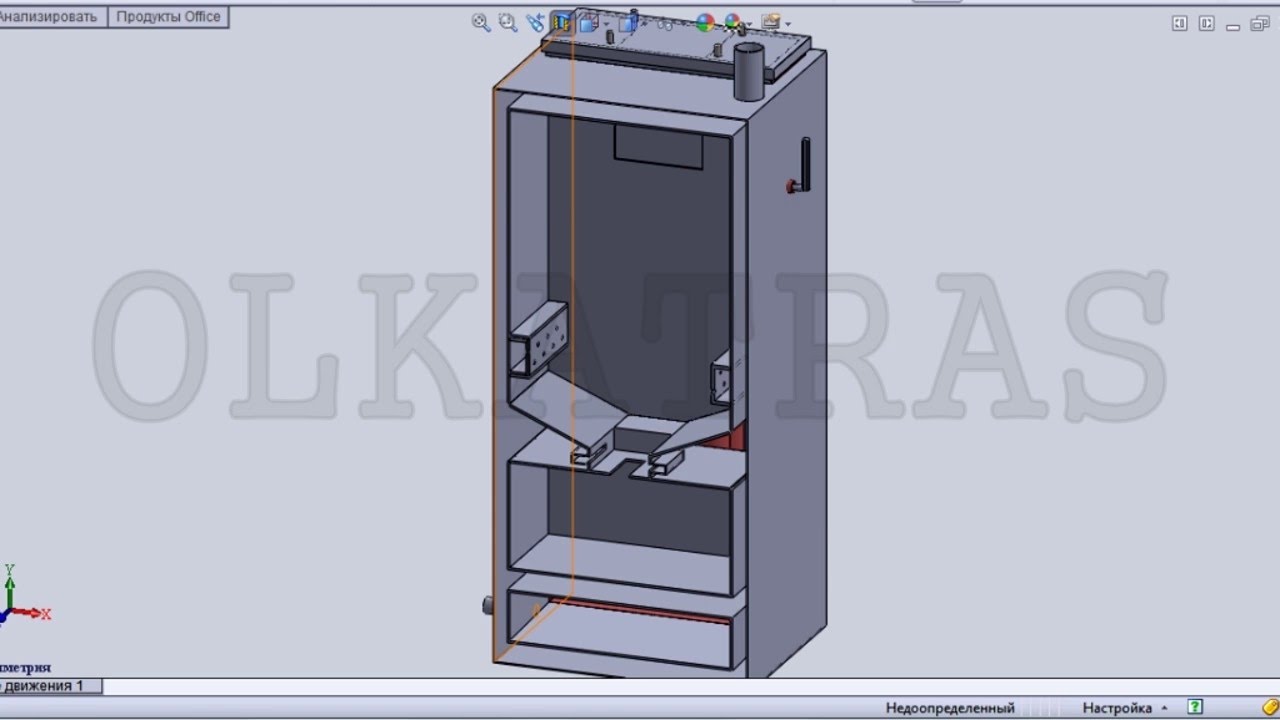

Так как подобное оборудование становится в последнее время все более популярным среди потребителей, становится актуальным вопрос не только его приобретения, но и самостоятельного изготовления. Связано это с довольно высокой стоимостью готовых решений, непосильной большинству граждан. Чтобы сделать пиролизный котел своими руками, потребуется лишь желание и некоторые инструменты. Для начала требуется обладать базовой информацией о том, как выглядит и работает этот отопительный прибор. Заранее должно быть просчитано, какой тип горения окажется оптимальным для определенного задания – со щелевой горелкой или на колосниках. После этого в специализированном магазине требуется приобрести все необходимые детали. После этого можно начинать делать пиролизный котел своими руками. Чертежи, которые будут служить в качестве опоры, тоже должны быть подготовлены заранее.

После этого в специализированном магазине требуется приобрести все необходимые детали. После этого можно начинать делать пиролизный котел своими руками. Чертежи, которые будут служить в качестве опоры, тоже должны быть подготовлены заранее.

Детали

Для самостоятельного изготовления газогенераторного оборудования требуется подготовить следующие материалы:

— стальную трубу со стенками толщиной 4 мм;

— листовую сталь толщиной 4 мм;

— профильные трубы;

— электроды;

— круглый прут диаметром 20 мм;

— шамотный кирпич;

— автоматика для регулировки температуры;

— асбестовый шнур;

— гайки и болты.

Итак, если вы решили сделать пиролизный котел своими руками, чертежи помогут в определении оптимального количества материалов для этого. На данный момент существует довольно много изданий, в которых опубликованы схемы и подробное описание процесса работы. Если руководствоваться ими, то можно создать довольно эффективный агрегат. Схема пиролизного котла (своими руками, как уже было сказано выше, сделать его особого труда не составит) требуется для обозначения места подачи воды, теплообменника и топки. Не стоит создавать чертеж агрегата с нуля, лучше подкорректировать типовой вариант, внеся правки под конкретную ситуацию.

Не стоит создавать чертеж агрегата с нуля, лучше подкорректировать типовой вариант, внеся правки под конкретную ситуацию.

Работа над созданием

При изготовлении газогенераторного котла своими руками можно взять в качестве базовой модели отопительный прибор на 40 кВт, который разработал конструктор Беляев, а после этого произвести оптимизацию под лазерную резку, уменьшив число требуемых деталей. Внутренний объем должен оставаться неизменным при любых переменах в конструкции прибора. Рубашка теплообменника при этом должна значительно увеличиться. После этого можно приступать к соединению всех деталей пиролизного котла при условии четкого следования чертежу. Воздух в указанном случае используется в качестве теплоносителя, что позволяет прогревать помещение без потерь тепла.

Герметичность труб – это необязательное условие, так как дровяной котел обычно не становится инициатором утечки и разгерметизации отопительной системы. Этот прибор вполне можно считать идеальным решением для монтажа на даче, где необходимость в отоплении возникает не так уж часто.

Установка

После того как прибор будет собран по схеме, можно приступать к его монтажу и последующим испытаниям. При правильном изготовлении газогенераторного котла он должен быстро выходить на требуемый режим, а прогрев отопительной системы должен происходить за 30 минут. Обычно температура в помещении поднимается довольно быстро.

Выводы

Итак, теперь, когда вам известен не только принцип работы пиролизного котла, но и возможности его самостоятельного изготовления, остается только принять решение: либо приобрести готовую модель, либо сделать ее своими руками. Важно понимать, что приборы, выпущенные промышленностью, изготовлены качественно, прошли тестирование и гарантируют полную безопасность эксплуатации.

Пиролизный котел своими руками, чертежи и принцип работы

Несмотря на то, что газификация в городах России официально была закончена еще в прошлом веке, все-таки остались обделенные вниманием небольшие населенные пункты, в которых данные коммуникации не проведены и их проведение не планируется властями.

Пиролизная печь в качестве доступного аналога кирпичной конструкции

Первое, что нужно знать тем, кто решил создать данный источник тепла, это обязательное наличие прочного и надежного фундамента. Его создание лучше всего доверить профессионалам своего дела, которые имеют необходимый опыт и навыки. Данные услуги специалистов, разумеется, стоит не мало, ведь это весьма кропотливая и непростая задача.

Почему стоит отдать предпочтение такой печке?

Основными достоинствами такой конструкции стоит назвать следующие характеристики: Принцип работы пиролизной печи

Возможность поддерживания установленного температурного режима на протяжении длительного времени. Для этого потребуется только увеличить вместительности топливной камеры.

Для этого потребуется только увеличить вместительности топливной камеры.

Минимальный уровень выделения токсических веществ в процессе переработки топлива. Именно поэтому, такая печь обеспечит комфортную для проживания температуру, а также безопасный для здоровья микроклимат в помещениях.

Данная печь способна сжигать всевозможные строительные и бытовые отходы, в том числе и автомобильную резину, пластик, а также части ДВП. Перечисленные материалы, будут хорошим топливом, но категорически не рекомендуется использовать отходы в качестве постоянного топлива. Кроме того, их сжигание будет безопасным, только в том случае, если при загрузке он будет составлять третью часть от всего количества топлива.

Несмотря на все перечисленные достоинства, пиролизная конструкция имеет и свои минусы. Самыми существенными являются:

- Высокие требования к качеству топлива.

Оно должно быть, в первую очередь, сухим. Влажный материал не допустим к использованию, так как эксплуатация пиролиза в таком случае не даст необходимого результата, так как выделяемое тепло попросту растворится паром в процессе горения.

Оно должно быть, в первую очередь, сухим. Влажный материал не допустим к использованию, так как эксплуатация пиролиза в таком случае не даст необходимого результата, так как выделяемое тепло попросту растворится паром в процессе горения. - Крупные габариты. Данную особенность можно считать недостатком, если пиролизный котел своими руками вы планируете расположить в небольшом помещении.

- Зависимость от вспомогательного оборудования. Обеспечивающий хорошую тягу вентилятор, к сожалению, не будет работать в круглосуточном режиме.

- Постоянный уход за печью. Для того, чтобы поддерживать микроклимат в доме, нужно постоянно следить за наличием дров в камере, а также перед каждой новой закладкой убирать перегоревшие угли.

До начала монтажных работ, чрезвычайно важно провести все необходимые расчеты, учитывая особенности помещения, после чего составить схему будущего оборудования. Сегодня существует возможность воспользоваться уже готовым чертежом из интернета, который создавался профессионалом. Принцип работы

Принцип работы

Вместо основания, для устойчивости конструкции, проводится укладка периметр печи керамическим кирпичом. Создание перегородок внутри печи происходит с использованием шамотного кирпича. Полноценно эксплуатировать конструкцию можно будет лишь после окончательной сборки и обустройства системы вентиляции. Чрезвычайно важно брать в учет время, которое будет необходимо для полного сгорания топлива. Специалисты в области строительства рекомендуют использовать прессованные дрова для обогрева помещения. Когда пиролизная печь будет запущена, следует определить КПД (коэффициент полезного действия). Для этого не требуется закупать никакое измерительное оборудование, нужно только хорошенько принюхаться к запаху дыма. Если вы не ощущаете угарный газ, то КПД достаточно высок. Внешний вид готового котла для пиролизной печи

Создавая пиролизный котел своими руками пошаговая инструкция необходима в первую очередь для того, чтобы должным образом соблюсти все правила пожарной безопасности. Пренебрегая данным требованиям, вы можете спровоцировать пожар в своем доме или же нанести непоправимый урон здоровью всех жильцов. Кроме того, настоятельно рекомендуется проводить монтаж печи в отдельном нежилом помещении. Для того, чтобы камера прослужила долго, следует позаботиться о ее защите с помощью плотного металлической обшивки.

Сравнение конструкции котлов

Пренебрегая данным требованиям, вы можете спровоцировать пожар в своем доме или же нанести непоправимый урон здоровью всех жильцов. Кроме того, настоятельно рекомендуется проводить монтаж печи в отдельном нежилом помещении. Для того, чтобы камера прослужила долго, следует позаботиться о ее защите с помощью плотного металлической обшивки.

Сравнение конструкции котлов

Теперь важно поговорить о материалах, которых понадобятся для проведения работ.

- Чугунные колосники;

- Керамический и шамотный кирпич.

- Стальной лист для защиты камеры. Его толщина должна быть не менее 2 миллиметров, но не более 4 миллиметров.

- Мощный вентилятор для циркуляции воздуха.

- Регуляторы температурных показателей.

- Дверцы для печи.

- Дверцы для котла.

- Сварочный электрический аппарат, болгарка, дрель.

- Несколько труб разного диаметра.

- Электроды для сварочных работ.

Нюансы, которые нужно знать

Как мы уже сказали, создание такой печи – процесс достаточно простой, но, требующий определенных познаний. Так как данная конструкция относится к обогревательному оборудованию, то будьте готовы к тому, что во время выполнения работ вам придется работать с повышенными температурами и учитывать многие особенности герметизации, что выполнить самостоятельно практически невозможно. Но учитывая советы, которые были упомянуты в данной статье, вам непременно удастся сделать действительно долговечные пиролизные печи.

Если вы желаете усилить тепловой эффект, то обустройте уже завершенную конструкцию дополнительной стенкой из шамотного и огнеупорного кирпича. Создание котла возможно даже с минимальными умениями в работе по свариванию металла. Учитывайте тот факт, что создание пиролизной печки – это не только процесс кирпичной кладки, но и монтаж камеры котла, которую по праву можно назвать основным конструкционным элементом. Самым правильным решением будет покупка уже собранного котла, который будет необходимо лишь обложить кирпичом

Самым правильным решением будет покупка уже собранного котла, который будет необходимо лишь обложить кирпичом

Особенности установки котла

Котел в готовом виде можно приобрести в специализированных магазинах. Производители выпускают оборудование, к которому обязательно идет руководство по монтажу и эксплуатации. Но как показывает практика, поданных данных, зачастую, не хватает для того, чтобы беспрепятственно провести установку. Помните, что котел представляет собой достаточно крупное сооружение, имеющее немалый вес. Основание под конструкцию традиционно выкладывается из кирпича. Оно является прочным и надежным, потому что без труда выдержит нагрузку. Конструкционные особенности камеры сгорания

Даже после нескольких лет эксплуатации печи, будьте уверены, что фундамент не даст трещину и уж тем более не начнет деформироваться. Для выполнения процесса кладки, применяйте предварительно замешенный песочно-глиняный раствор из песка и глины. Мы подробно рассмотрели все нюансы и особенности создания пиролизной печи, уточнили все, что нужно знать о котлах, а также раскрыли секреты для облегчения строительных работ. Надеемся, что данная информация будет полезной и пригодится вам.

Надеемся, что данная информация будет полезной и пригодится вам.

Пиролизный котёл своими руками

Сэкономить на отоплении можно с помощью установки пиролизного котла. В данной статье мы расскажем как сделать пиролизный котел своими руками.

Технически наиболее совершенными считаются котлы, в которых происходит полное сжигание топлива с максимально возможным поглощением выделяемой теплоты. Поскольку схемы такого рода доступны широкому кругу людей — попробуем разобраться с самостоятельным изготовлением пиролизного котла для больших порций горючего.

За счёт чего возможна длительная работаНа открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

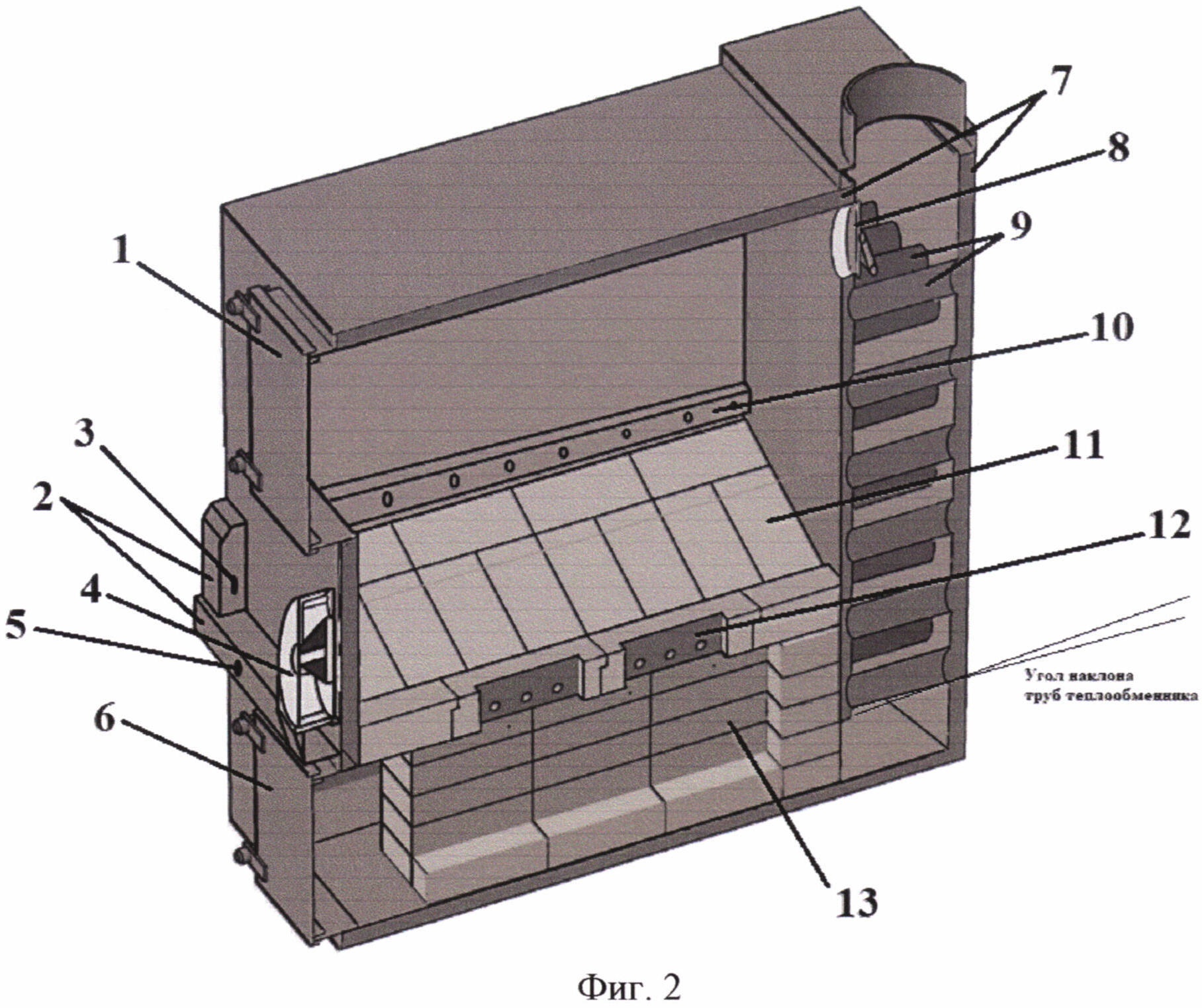

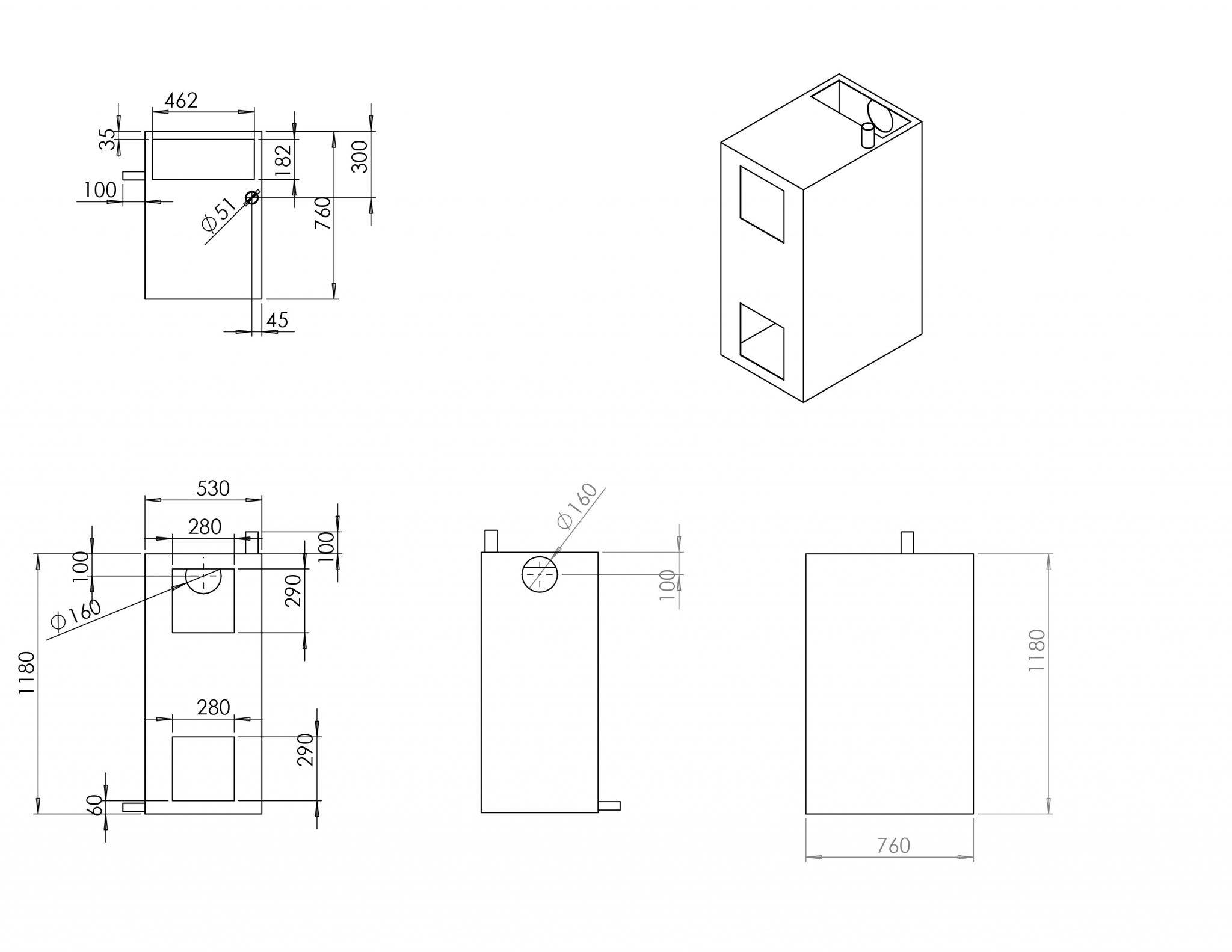

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Материал изготовленияПиролизные котлы характеризуются повышенной температурой рабочей зоны. В камере газификации горения не происходит, однако обратный поток тепла способен разогревать стенки до 500–600 °С. Наибольшему температурному воздействию подвергается низ газогенераторного отсека — именно эта часть контактирует с воспламеняющимися газами и испытывает серьёзную термическую нагрузку. Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Основная трудность в самостоятельном изготовлении котловой техники заключается в выборе подходящей марки стали, которая поддаётся обработке в домашних условиях без специального оборудования. Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Технология сварки таких металлов признаётся умеренно сложной, но воспроизводимой в кустарных условиях с применением дуговой сварки покрытыми электродами без защитной среды. Основным фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное высокой разницей температур на относительно малом линейном участке металлического изделия.

Для устранения негативных факторов термического воздействия используют следующие технологические приёмы:

- Нарезка деталей с плавной подачей режущего инструмента, чем исключается перегрев кромок.

- Ограничение плотности сварочного тока на 20–25% по сравнению с конструкционной сталью, сварка в мягких режимах.

- Ограничение температуры сварочной ванны, выполнение многопроходного шва с высокой скоростью без боковых колебаний.

- Правильная разделка соединяемых кромок согласно ГОСТ 5264 и их зачистка металлической щёткой.

- Подкладка под изнанку шва металлического теплоотвода, поковка шва в процессе остывания.

И, конечно же, следует сделать правильный выбор содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К использованию рекомендованы электроды марок ЦТ-15 и ЦТ-16, а также специальные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не менее 700 °С в течение 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и разжечь горючее, обеспечив слабый принудительный поддув. Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

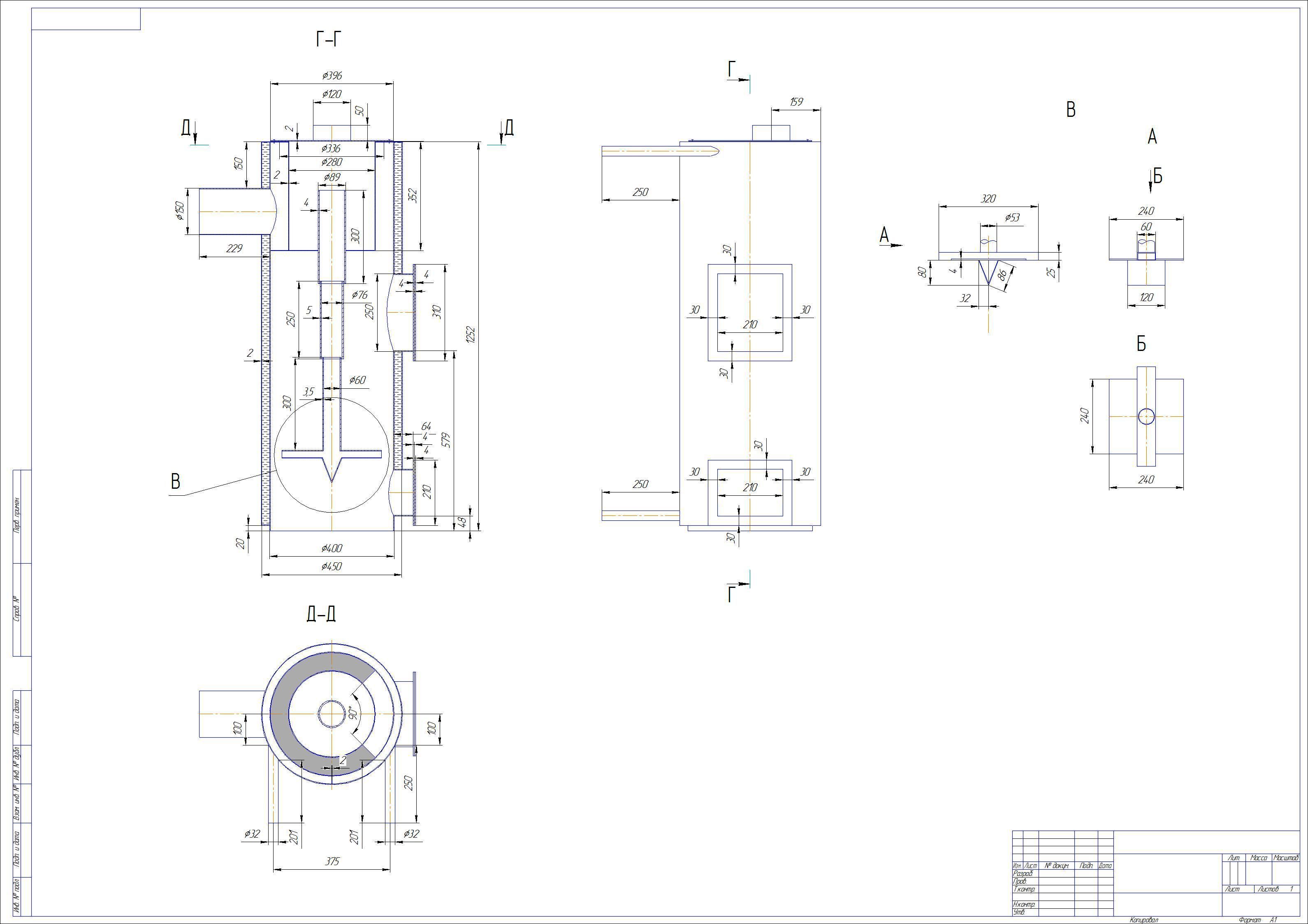

Прежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

Сборка двухкамерной топкиМатериалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Наилучшей конфигурацией теплообменника самодельного пиролизного котла будет водяная рубашка нижней камеры и дымоходного канала. Это не самый эффективный тип, однако производство собственного сотового теплообменника вызовет неизбежные трудности либо с поиском труб соответствующей марки стали, либо со свариванием разнородных деталей.

Сборку деталей теплообменника проводят на том этапе, когда у котла сварены дно, передняя панель и две боковые стенки. Доступ для сварочных работ обеспечивается с задней стороны котла. Первым делом устанавливается верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине топки и на 200 мм меньше глубины камеры сгорания. По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

Внутренние стенки рубашки выполняются по краю проточных каналов, имеют высоту камеры сгорания и примыкают вплотную к передней панели. Сверху их накрывают двумя полосами шириной по 100 мм.

По длине теплообменник не достаёт до задней стенки котла порядка 200 мм и примерно на такое же расстояние боковые каналы выступают за Г-образную перегородку между камерами. Когда она будет установлена, останется только сформировать двойные стенки дымоходного канала, вырезать его выходное отверстие, закрепить заднюю стенку котла и врезать резьбовые штуцеры для подключения к отопительному трубопроводу. Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Обратите внимание, что камера сгорания ограничена со всех сторон водяной рубашкой, кроме перегородки с камерой газификации. Это необходимо для передачи тепла, обеспечивающего термическое разложение топлива. При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

Дополнительное оборудованиеК сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата. Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Устройство и принцип работы пиролизного котла. Как сделать пиролизный котел своими руками: чертежи, схемы и устройство

Твердотопливное отопительное оборудование постепенно начало вытеснять газогенераторные модели, которые стали достойной альтернативой. Они зарекомендовали себя как простые в эксплуатации, но в то же время чрезвычайно эффективные решения, поэтому даже при относительно высокой стоимости пользуются у потребителей значительной популярностью. Достаточно сказать, что принцип работы пиролизного котла таков, что его с успехом используют не только для отопления частных домов, но и промышленных предприятий.

Достаточно сказать, что принцип работы пиролизного котла таков, что его с успехом используют не только для отопления частных домов, но и промышленных предприятий.

Суть пиролиза

Газовые котлы работают по принципу сжигания пиролизного топлива. Суть его заключается в том, что в условиях недостатка кислорода и под действием высокой температуры происходит процесс разложения сухой древесины на летучие и твердые части. Процесс обычно протекает при температуре 200-800 градусов Цельсия, и это экзотермический процесс, то есть при нем также выделяется теплота, что позволяет улучшить прогрев топлива и его сушку в котле.Это также сопровождается подогревом воздуха, поступающего непосредственно в зону горения.

Смешение кислорода с пиролизным газом, выделяющимся из древесины при высокой температуре, приводит к сжиганию последней, что в последующем приводит к выработке тепловой энергии. В процессе горения происходит активное взаимодействие с активированным углем, что позволяет минимизировать выделение вредных примесей. По большей части это приводит к смеси водяного пара и углекислого газа.

По большей части это приводит к смеси водяного пара и углекислого газа.

Характеристики

Как и другое отопительное оборудование, Твердотопливный производит нагрев теплоносителя, который впоследствии подается в систему. От других моделей отличается принципом действия и некоторыми конструктивными особенностями. Принцип работы пиролизного котла основан на процессе так называемой сухой перегонки древесины. Он заключается в выделении пиролизного газа из твердых материалов органического происхождения под действием повышенных температур в условиях минимальной подачи кислорода.Такой комплекс условий приводит к разложению древесины на газ и остатки в виде сухого кокса.

Сам процесс пиролиза осуществляется при достижении 1100 градусов Цельсия, поэтому происходит большое тепловыделение, что позволяет: сушить дрова в котле, нагревать воздух, поступающий в зону горения. При смешивании кислорода и газа, добываемого из древесины, происходит сгорание последней, за счет чего выделяется много тепловой энергии. При взаимодействии газа с активированным углем канцерогенные вещества в выхлопных газах сводятся к минимуму.Даже углекислого газа в них в три раза меньше, чем в обычных котлах, работающих на твердом топливе.

При взаимодействии газа с активированным углем канцерогенные вещества в выхлопных газах сводятся к минимуму.Даже углекислого газа в них в три раза меньше, чем в обычных котлах, работающих на твердом топливе.

Устройство

Чтобы понять принцип работы пиролизного котла, необходимо не только изучить его устройство, но и определить, как функционирует каждый отдельный узел устройства. Он включает в себя немалое количество механизмов и деталей. Однако основой служит пара камер. Их обычно изготавливают полностью герметичными из стальных листов, имеющих толщину не менее 5 мм.Насадка используется в качестве разделителя камеры. Верхняя часть топки выполнена в виде топливного бункера, то есть отдельной конструкции, а нижняя часть используется одновременно как топочная камера и зольник.

Каждая камера предназначена для протекания определенных процессов. В верхней секции происходит сушка дров с одновременным подогревом воздуха, который затем направляется в следующую секцию. В нижней камере сжигается образующийся газ и накапливается зола.

В нижней камере сжигается образующийся газ и накапливается зола.

Эксплуатация

Принцип работы твердотопливного пиролизного котла основан на возможности регулирования мощности за счет наддува вторичного газа.Так результат более эффективен по сравнению с обычными обогревателями. Необходимую температуру теплоносителя можно установить с помощью встроенного термостата.

Устройство пиролизного котла таково, что при его работе полностью отсутствует сажа в процессе горения, а зола образуется в минимальном количестве. Эти функции предназначены для обеспечения возможности чистить устройство как можно реже.

Если говорить о том, как работает пиролизный котел по сравнению с обычным твердотопливным, то стоит отметить более длительное горение дров одной закладкой, а именно функционирование до 12 часов.Естественно на это влияют температурные показатели, но ресурс гораздо больше. Дрова расходуются экономно за счет нагрева воздуха, поступающего в зону горения.

Выбор топлива

В то время как устройство пиролизного котла предполагает свою работу на дровах, что считается наиболее рентабельным, на практике для его работы могут использоваться альтернативные виды органического топлива, например уголь и торф. Для повышения эффективности оборудования необходимо учитывать, что для каждого вида сырья свое время полного сгорания.В случае с хвойной древесиной она составляет 5 часов, с твердой — 6, с коксовой — 10.

Для повышения эффективности оборудования необходимо учитывать, что для каждого вида сырья свое время полного сгорания.В случае с хвойной древесиной она составляет 5 часов, с твердой — 6, с коксовой — 10.

Проведенные исследования и опросы пользователей свидетельствуют в пользу того, что наибольшая эффективность функционирования отопительного оборудования достигается при работе на сухом древесина. Влажность древесины не должна быть более 20%, а длина бревен может быть до 65 см. Это топливо не только обеспечит максимальную мощность техники, но и значительно увеличит время ее бесперебойного функционирования.Однако, если нет возможности приобрести этот вид ресурсов, можно использовать альтернативный вид ископаемого топлива при условии, что производитель разрешил это. Это могут быть: торф, пеллеты, древесные отходы, целлюлозосодержащие промышленные отходы, уголь.

Однако при выборе любого вида топлива важно помнить, что чрезмерная влажность может привести к выделению пара при работе аппарата, что вызывает образование сажи и снижает тепловые характеристики оборудования в процессе эксплуатации. Только при использовании сухих веществ и правильном регулировании расхода первичного и вторичного воздуха достигается минимизация выделения канцерогенных веществ пиролизными газами.

Только при использовании сухих веществ и правильном регулировании расхода первичного и вторичного воздуха достигается минимизация выделения канцерогенных веществ пиролизными газами.

Преимущества газогенераторного оборудования

Теперь, когда известно, как устроен пиролизный котел и какие виды топлива для него можно использовать, следует отметить, что среди твердотопливных моделей это самый экономичный вид. Для работы такого оборудования характерны:

— быстрый переход в режим энергоэффективности;

— стабильная температура в системе отопления при наличии топлива в топке;

— нет необходимости в частой чистке;

— котел подходит для использования в связке с любой системой;

— не требует установки дымохода;

— изготавливается из коррозионно-стойких жаростойких материалов.

Такой параметр указывает на экономичность пиролизных котлов по сравнению с традиционными твердотопливными моделями, поэтому их можно использовать для работы в любых помещениях. Единственным недостатком такой техники является высокая стоимость, однако в случае невозможности использования альтернативных устройств, кроме твердотопливных, выбор будет в пользу первых.

Единственным недостатком такой техники является высокая стоимость, однако в случае невозможности использования альтернативных устройств, кроме твердотопливных, выбор будет в пользу первых.

Пиролизный котел: схемы, фото и рекомендации по изготовлению

Поскольку в последнее время такое оборудование становится все более популярным среди потребителей, актуальным становится вопрос не только его приобретения, но и самостоятельного изготовления.Это связано с достаточно высокой стоимостью готовых решений, не под силу большинству граждан. Чтобы сделать пиролизный котел своими руками, вам понадобится только желание и некоторые инструменты. Для начала необходимо иметь базовую информацию о том, как выглядит и работает этот обогреватель. Заранее необходимо рассчитать, какой вид горения будет оптимален для конкретной задачи – с щелевой горелкой или на колосниковой решетке. После этого в специализированном магазине необходимо приобрести все необходимые детали. После этого можно приступать к изготовлению котла для пиролиза своими руками. Чертежи, которые будут служить опорой, тоже нужно подготовить заранее.

Чертежи, которые будут служить опорой, тоже нужно подготовить заранее.

Детали

Для самостоятельного изготовления газогенераторного оборудования потребуются следующие материалы:

— труба стальная со стенками толщиной 4 мм;

— сталь листовая толщиной 4 мм;

— Трубы профильные;

— электроды;

— стержень круглый диаметром 20 мм;

— кирпич шамотный;

— автомат для регулировки температуры;

— шнур асбестовый;

— гайки и болты.

Итак, если вы решили сделать пиролизный котел своими руками, чертежи помогут в определении оптимального количества материалов для этого. На данный момент существует довольно много изданий, в которых опубликованы схемы и подробное описание процесса работы. Если ориентироваться на них, то можно создать достаточно боеспособный отряд. На схеме пиролизного котла (своими руками, как уже было сказано выше, сделать его не составит труда) требуется указать расположение водопровода, теплообменника и топки. Не обязательно создавать чертеж агрегата с нуля, лучше подкорректировать стандартный вариант, внеся изменения под конкретную ситуацию.

Не обязательно создавать чертеж агрегата с нуля, лучше подкорректировать стандартный вариант, внеся изменения под конкретную ситуацию.

Производственная работа

При изготовлении газового котла своими руками можно использовать как базовую модель нагревателя на 40 кВт, который разработал конструктор Беляев, а затем оптимизировать под лазерную резку, уменьшив количество необходимых деталей. Внутренний объем должен оставаться неизменным при любых изменениях конструкции устройства. Рубашка теплообменника при этом должна значительно увеличиться.После этого можно приступать к соединению всех деталей пиролизного котла при условии четкого соблюдения чертежа. При этом в качестве теплоносителя используется воздух, позволяющий прогревать помещение без теплопотерь.

Герметичность труб является необязательным требованием, т.к. дровяной котел обычно не становится инициатором течи и разгерметизации системы отопления. Этот прибор вполне можно считать идеальным решением для установки на даче, где потребность в отоплении возникает не так уж часто.

Установка

После того, как устройство собрано по схеме, можно переходить к его установке и последующему тестированию. При правильном изготовлении газогенераторного котла он должен быстро выходить на требуемый режим, а прогрев системы отопления должен происходить за 30 минут. Обычно температура в помещении повышается довольно быстро.

выводы

Итак, теперь, когда вы знаете больше, чем принцип работы пиролизного котла, но и возможность его самостоятельного изготовления, остается только принять решение: либо приобрести готовую модель, либо изготовить ее самостоятельно. самостоятельно Важно понимать, что устройства, выпускаемые промышленностью, изготовлены качественно, проверены и гарантируют полную безопасность эксплуатации.

Реактор пиролиза – обзор

3.4 Конструкция настольных реакторов пиролиза с неподвижным слоем («Hot-Rod»)

В пиролизном реакторе с неподвижным слоем частицы образца укладываются друг на друга до желаемой глубины слоя. Тепло обычно диффундирует внутрь от стенок реактора. Высвобожденные летучие вещества расширяются, постепенно повышая локальное давление. Результирующий градиент давления способствует медленному выходу летучих веществ из слоя и из реактора [90–103, например, ср. Берк, 1978]. Пропускание потока инертного газа через неподвижный слой поможет сократить время пребывания летучих в реакционной зоне.Постоянная скорость газа-носителя требуется для поддержания достаточно стабильного времени пребывания летучих внутри реактора. Сопоставимое время пребывания позволило бы затем сравнить данные из реакторов разного размера, но одинаковой формы [Dryden & Sparham, 1963]. Корпус реактора также можно использовать в качестве нагревателя сопротивления, если электроды зажаты на обоих концах трубчатого реактора. Первоначальная конфигурация реактора с горячим стержнем [Hiteshue et al., 1957] завершается, когда трубчатый корпус реактора изготовлен из сплава, способного выдерживать высокие давления.

Тепло обычно диффундирует внутрь от стенок реактора. Высвобожденные летучие вещества расширяются, постепенно повышая локальное давление. Результирующий градиент давления способствует медленному выходу летучих веществ из слоя и из реактора [90–103, например, ср. Берк, 1978]. Пропускание потока инертного газа через неподвижный слой поможет сократить время пребывания летучих в реакционной зоне.Постоянная скорость газа-носителя требуется для поддержания достаточно стабильного времени пребывания летучих внутри реактора. Сопоставимое время пребывания позволило бы затем сравнить данные из реакторов разного размера, но одинаковой формы [Dryden & Sparham, 1963]. Корпус реактора также можно использовать в качестве нагревателя сопротивления, если электроды зажаты на обоих концах трубчатого реактора. Первоначальная конфигурация реактора с горячим стержнем [Hiteshue et al., 1957] завершается, когда трубчатый корпус реактора изготовлен из сплава, способного выдерживать высокие давления.

Несмотря на неотъемлемые проблемы, связанные с вторичными реакциями между наложенными друг на друга частицами и выделяющимися летучими веществами, конфигурация реактора с «горячим стержнем» оказалась полезной. Он относительно прост в изготовлении и эксплуатации. Первоначально он был задуман и построен в лабораториях Горного бюро США для изучения гидропиролиза углей. Он использовался в Исследовательском центре угля (British Coal) для исследования производства бензола, толуола и ксилолов («БТХ») в процессе гидропиролиза.

Реакторы «горячего стержня» наиболее известны по работам Хитешью и его сотрудников из Горного бюро США [1957, 1960, 1962a, 1962b], которые проводили эксперименты по гидропиролизу угля при давлении до 400 бар абс. и почти 900° С. Слои для образцов длиной 25–40 см устанавливали в трубки малого диаметра из нержавеющей стали. Реакторы с различным соотношением сторон (длина/диаметр) были испытаны Graff et al. [1976] и Кершоу и Баррас [1979]. Версия, построенная и эксплуатируемая Ладнером и его сотрудниками [Finn et al. , 1980; Fynes et al., 1984] содержал около 10 г угля в реакторных трубах длиной 75 см или более с внутренним диаметром 8 мм.

, 1980; Fynes et al., 1984] содержал около 10 г угля в реакторных трубах длиной 75 см или более с внутренним диаметром 8 мм.

В Имперском колледже был сконструирован реактор меньшего размера (внутренний диаметр 6 мм, длина 20 см), изначально предназначенный для производства большего количества смолы во время экспериментов по гидропиролизу, чем это было возможно с помощью прибора с проволочной сеткой. От 0,5 до 1 г образца угля использовали во время первоначальных экспериментов, в которых исследовали влияние расхода газа-носителя и скорости нагрева.Было проведено сравнение с результатами более крупного реактора с горячим стержнем на British Coal [O’Brien, 1986; Bolton и др., , 1987]. Попытки изучить точную роль высоты слоя привели к использованию гораздо более мелких (∼4 мм) неподвижных слоев, что соответствует примерно 50 мг образца (рис. 3.4а). Использование образцов меньшего размера помогло частично подавить вторичные реакции в слое, а также в надводном слое реактора [Gonenc et al. , 1990]. Уменьшенная высота кровати также улучшила осевую однородность температуры.Этот реактор работал при скоростях нагрева от 10°С мин -1 до 10°С с -1 . Было рассчитано, что более высокие скорости нагревания приводят к неприемлемо крутым радиальным градиентам температуры в слое образца диаметром 6 мм [O’Brien, 1986].

, 1990]. Уменьшенная высота кровати также улучшила осевую однородность температуры.Этот реактор работал при скоростях нагрева от 10°С мин -1 до 10°С с -1 . Было рассчитано, что более высокие скорости нагревания приводят к неприемлемо крутым радиальным градиентам температуры в слое образца диаметром 6 мм [O’Brien, 1986].

Рисунок 3.4. Конфигурация реактора «горячий стержень». (а) Обычный однослойный реактор. b) две стационарные кровати в тандеме; нижний слой нагревается отдельной печью и заполняется катализатором для гидроочистки летучих веществ, выделяющихся при пиролизу образца в верхнем слое.

[Воспроизведено с разрешения: (a) Fuel 1987, 66, 1414; Авторское право 1987 Эльзевир; (б) Топливо, 1998, 77, 1715; Авторские права Elsevier, 1998.] Как указано выше, конфигурация «горячего стержня» требует, чтобы корпус реактора действовал как резистивный нагреватель, а также как сосуд высокого давления. Следовательно, материал трубы должен выдерживать внутренние напряжения из-за работы под высоким давлением при температурах реакции, в зависимости от конкретного эксперимента, возможно, до 1000°C. Это предъявляет достаточно жесткие требования к материалу труб.Первоначальные реакторы Горного управления США состояли из тонкостенных труб из нержавеющей стали с толстыми стенками, которые выбрасывались после каждого или нескольких экспериментов. В British Coal стандартная практика заключалась в том, чтобы изготавливать корпуса реакторов из нержавеющей стали и выбрасывать их после нескольких запусков. Похоже, это был компромисс, достигнутый после того, как было принято решение использовать реакторы с диаметром отверстия 8 мм, которые были длинными (> 75 см) и требовали сверления с обоих концов. Более прочные реакторы можно было бы сделать из специальных сплавов.Хотя серия Nimonic представляет собой крайний случай, многие из этих сплавов сложнее обрабатывать, чем нержавеющую сталь. Однако изготовление каждого такого реактора требует значительных затрат времени и средств на механическую обработку.

Это предъявляет достаточно жесткие требования к материалу труб.Первоначальные реакторы Горного управления США состояли из тонкостенных труб из нержавеющей стали с толстыми стенками, которые выбрасывались после каждого или нескольких экспериментов. В British Coal стандартная практика заключалась в том, чтобы изготавливать корпуса реакторов из нержавеющей стали и выбрасывать их после нескольких запусков. Похоже, это был компромисс, достигнутый после того, как было принято решение использовать реакторы с диаметром отверстия 8 мм, которые были длинными (> 75 см) и требовали сверления с обоих концов. Более прочные реакторы можно было бы сделать из специальных сплавов.Хотя серия Nimonic представляет собой крайний случай, многие из этих сплавов сложнее обрабатывать, чем нержавеющую сталь. Однако изготовление каждого такого реактора требует значительных затрат времени и средств на механическую обработку.

Для более коротких (20 см) реакторов, используемых в Имперском колледже, изготовлены более прочные корпуса из различных специализированных сплавов. Сплавы Nimonic 80 и Nimonic 105 (Henry Wiggin Alloys) первоначально использовались для экспериментов, проводимых при температуре 850°C и давлении до 100 бар. Однако эти сплавы требуют термической обработки для размягчения материала перед механической обработкой и последующего упрочнения реактора после стадии механической обработки.Incolloy 800 HT намного легче поддается механической обработке и использовался для изготовления корпусов реакторов для CO 2 и экспериментов по паровой газификации при температуре до 1000°C и 40 бар. При температурах выше 700°C необходимо учитывать тепловое расширение корпуса реактора. Использование жестких электродов может привести к деформации трубок реактора. В настоящей конструкции питание подается на один из электродов через плетеные медные кабели, и оба электрода охлаждаются водой, чтобы избежать больших изменений удельного сопротивления [Pindoria et al., 1998a; Колло и др., 1999].

Сплавы Nimonic 80 и Nimonic 105 (Henry Wiggin Alloys) первоначально использовались для экспериментов, проводимых при температуре 850°C и давлении до 100 бар. Однако эти сплавы требуют термической обработки для размягчения материала перед механической обработкой и последующего упрочнения реактора после стадии механической обработки.Incolloy 800 HT намного легче поддается механической обработке и использовался для изготовления корпусов реакторов для CO 2 и экспериментов по паровой газификации при температуре до 1000°C и 40 бар. При температурах выше 700°C необходимо учитывать тепловое расширение корпуса реактора. Использование жестких электродов может привести к деформации трубок реактора. В настоящей конструкции питание подается на один из электродов через плетеные медные кабели, и оба электрода охлаждаются водой, чтобы избежать больших изменений удельного сопротивления [Pindoria et al., 1998a; Колло и др., 1999].

В другом применении конфигурации реактора с горячим стержнем были измерены выбросы микроэлементов из различных видов твердого топлива во время совместной газификации и совместного сжигания угля и биомассы. Чтобы предотвратить загрязнение от металлических стенок, реактор большего внутреннего диаметра (13,8 мм), изготовленный из сплава Incolloy 800 HT, был облицован кварцевой гильзой и работал при давлении до 40 бар и температуре 1000°C [Collot et al., 1998]. Тот же реактор также использовался для исследования того, дает ли сопиролиз и совместная газификация угля и биомассы значительный синергетический эффект.

Чтобы предотвратить загрязнение от металлических стенок, реактор большего внутреннего диаметра (13,8 мм), изготовленный из сплава Incolloy 800 HT, был облицован кварцевой гильзой и работал при давлении до 40 бар и температуре 1000°C [Collot et al., 1998]. Тот же реактор также использовался для исследования того, дает ли сопиролиз и совместная газификация угля и биомассы значительный синергетический эффект.

В литературе описано относительно небольшое количество двухстадийных экспериментов с использованием конфигурации реактора с горячим стержнем. Болтон и др. [1988] прилагается второй слой, заполненный водными оксидами титана, для каталитического крекинга гидропиролизных смол. Опыты в основном проводились при 150 бар, при этом температура в секции гидропиролиза была увеличена до 500°С, а на стадии катализатора поддерживалась максимальная температура 400°С. Выход смолы с первой ступени составил около 25% от исходной массы угля.Авторы сообщили о превращении смол в «бесцветные жидкости с низким содержанием гетероатомов» с примерно 40 процентами кипения ниже 140°C. На рис. 3.4b показан двухступенчатый реактор с неподвижным слоем, построенный в Имперском колледже. В верхней (укороченной «горячей стержне») секции пары смолы/масла образовывались путем мягкого гидропиролиза (давление h3 до 40 бар). Газ проходил через неподвижный слой и уносил выделяющиеся летучие вещества на вторую ступень, заполненную катализатором, расположенную под образцом и нагреваемую независимо небольшой печью [Pindoria et al., 1998b].

На рис. 3.4b показан двухступенчатый реактор с неподвижным слоем, построенный в Имперском колледже. В верхней (укороченной «горячей стержне») секции пары смолы/масла образовывались путем мягкого гидропиролиза (давление h3 до 40 бар). Газ проходил через неподвижный слой и уносил выделяющиеся летучие вещества на вторую ступень, заполненную катализатором, расположенную под образцом и нагреваемую независимо небольшой печью [Pindoria et al., 1998b].

В следующем разделе мы познакомим вас с третьим основным типом реактора, лабораторным реактором с псевдоожиженным слоем, успешно используемым в экспериментах по пиролизу угля. В разделе 3.6 мы сравним тенденции продуктов, полученные в результате экспериментов по пиролизу угля при атмосферном давлении в реакторе с горячим стержнем, с результатами, полученными в аппарате с проволочной сеткой. Результаты экспериментов высокого давления в реакторе «горячий стержень» будут представлены в главе 4.

Пиролизный котел своими руками: экономичность изготовления и эксплуатации

Пиролизный котел своими руками

Проблема отопления при отсутствии дешевой электроэнергии и угля, как правило, решается с помощью дров. В связи с подорожанием такого природного ресурса, как природный газ, его использование может существенно отразиться на семейном бюджете. Люди, столкнувшиеся с газификацией своего частного дома, начинают искать альтернативные источники тепла. И на помощь приходит пиролизный котел своими руками, сделанный из доступных материалов – котел на дровах, работающий на самом дешевом виде топлива.

В связи с подорожанием такого природного ресурса, как природный газ, его использование может существенно отразиться на семейном бюджете. Люди, столкнувшиеся с газификацией своего частного дома, начинают искать альтернативные источники тепла. И на помощь приходит пиролизный котел своими руками, сделанный из доступных материалов – котел на дровах, работающий на самом дешевом виде топлива.

Содержание

- Концепция и конструкция пиролизного котла

- Принцип работы газового котла

- Котел на дровах – основные преимущества

- Каков КПД пиролизного котла

- О топливе на газу котел

Пиролизный котел предназначен для отопления различных помещений за счет сжигания древесины – прессованных брикетов, бревен и отходов.

По своей конструкции газовый котел отличается от классического твердотопливного оборудования, которое также работает на дровах. Почему выгодно установить пиролизный котел: принцип работы поможет разобраться!

По своей конструкции газовый котел отличается от классического твердотопливного оборудования, которое также работает на дровах. Почему выгодно установить пиролизный котел: принцип работы поможет разобраться!Структурная схема и принцип работы пиролизного котла

Топка в пиролизных котлах делится на две части. В камере газификации или загрузочной камере (первая часть) при недостатке кислорода дрова сгорают и пиролизируются, а выделяющиеся газы догорают в камере сгорания (вторая часть), в которую подается вторичный воздух.Отвод тепла от загрузочной камеры сведен к минимуму.

Эти пространства разделены колосниковой решеткой, на которой расположены брикеты. Первичный воздух проходит через слой древесины сверху вниз. Таким образом, основным отличием газогенераторных котлов от других бытовых приборов считается верхнее дутье.

Топки таких конструкций отличаются повышенным аэродинамическим сопротивлением, поэтому в большинстве случаев их тяга вынужденная. Иногда его реализуют по технологическим причинам с помощью дымососа, а не за счет дутьевого вентилятора, что более характерно для небольших котлов.

Принцип работы газового котла

Функционирование дровяного котла основано на принципе термического разложения древесины, суть которого заключается в том, что сухая древесина может разлагаться на твердый остаток (уголь) и летучие часть (газ) под воздействием внешних факторов.

Как работает пиролизный котел?

В процессе, происходящем в загрузочной камере в условиях высокой температуры и недостатка кислорода, из ресурса выделяется генераторный газ.Древесный газ проходит через сопло, смешивается с вторичным воздухом и сгорает в камере при температуре близкой к 1200 градусов по Цельсию. Дымовые газы проходят через конвективную часть теплообменника, отдавая свое тепло рабочему телу, а затем удаляются через дымовую трубу.

Камера загрузки и сжигания пиролизного котла имеет огнеупорную футеровку, что значительно повышает температуру внутри аппарата и создает идеальные условия для эффективного и качественного сжигания дров.

Дровяной котел – основные преимущества

В настоящее время для сжигания древесины используются различные устройства: теплоаккумулирующие печи, воздушные и водяные котлы. Из всего оборудования наибольший интерес у потребителей вызывают пиролизные (газогенераторные) котлы. Основное отличие пиролизных котлов от простых твердотопливных моделей заключается в том, что в них сжигаются не сами дрова, а образующийся древесный газ. При горении вообще не образуется сажа, а зола появляется в минимальном количестве, поэтому аппарат меньше нуждается в очистке.

Из всего оборудования наибольший интерес у потребителей вызывают пиролизные (газогенераторные) котлы. Основное отличие пиролизных котлов от простых твердотопливных моделей заключается в том, что в них сжигаются не сами дрова, а образующийся древесный газ. При горении вообще не образуется сажа, а зола появляется в минимальном количестве, поэтому аппарат меньше нуждается в очистке.

Неоспоримым преимуществом пиролизного котла является его способность поддерживать заданную температуру дольше, чем у традиционных котлов, благодаря более высокому КПД и увеличенной загрузочной камере. Некоторые конструкции на той же вкладке топлива могут работать в течение дня.

Пиролизный котел требует меньше очистки

В выхлопных газах меньше канцерогенов. При сгорании пиролизный газ взаимодействует с активным углем, поэтому дымовые газы на выходе представляют собой в основном смесь паров воды и углекислого газа..

Еще одним преимуществом газогенераторных котлов является возможность регулирования мощности – 30 – 100%. Пиролизный аппарат способен утилизировать некоторые отходы, практически не загрязняя окружающую среду. К таким отходам относятся резина, пластмассы и полимеры. Но при этом дровяные котлы требовательны к топливу, нуждаются в электроснабжении и имеют большие габариты.

Пиролизный аппарат способен утилизировать некоторые отходы, практически не загрязняя окружающую среду. К таким отходам относятся резина, пластмассы и полимеры. Но при этом дровяные котлы требовательны к топливу, нуждаются в электроснабжении и имеют большие габариты.

Каков КПД пиролизного котла

Время работы дровяного котла измеряется в широком диапазоне в зависимости от многих факторов – температуры наружного воздуха, желаемой температуры в помещении, изоляции дома, влажности и вида топлива, а также точности проектирования системы отопления.Но одно можно сказать наверняка – газогенераторные котлы намного эффективнее традиционных.

Резина и полимеры могут быть утилизированы в топке пиролизного котла без вреда для атмосферы

При сжигании древесины, в том числе мокрой, не удается достичь таких высоких температур, как при сжигании получаемого из них древесного газа. Кроме того, для сжигания газа требуется меньше вторичного воздуха, за счет чего повышается температура, а значит, увеличивается время и эффективность сгорания. Кроме того, легче контролировать процесс сжигания пиролизного газа.

Кроме того, легче контролировать процесс сжигания пиролизного газа.

О топливе для газового котла

Для сжигания используется древесина, которая имеет длину 380 – 450 миллиметров и диаметр от 100 до 250 миллиметров. Топливные брикеты должны иметь такой размер – 30 на 300 миллиметров. Мелкие древесные отходы и опилки можно сжигать одновременно с дровами, но их стоимость не превышает 30% объема загрузочной камеры. Такие котлы могут топить дровами, для которых характерна влажность до 40%.

Топливо для пиролизного котла

Пиролизные котлы следует топить более сухими дровами, только в этом случае агрегат будет работать на максимальной мощности, а срок службы увеличится. Древесина с содержанием влаги 20 % характеризуется теплотворной способностью 4 кВт в час на килограмм древесины, древесина с содержанием воды 50 % характеризуется теплотворной способностью 2 кВт в час на килограмм дров.

Таким образом, теплотворная способность топлива зависит от наличия воды в древесине: полезная энергоемкость брикетов значительно снижается с увеличением содержания воды. При этом расход топлива удваивается.

При этом расход топлива удваивается.

Делаем пиролизный котел своими руками

Котлы с пиролизным сжиганием дров в последнее время становятся более популярными, ведь снимается зависимость от нестабильных тарифов на природный газ. Конечно, на рынке есть хорошие газогенераторные устройства с хорошими характеристиками, но их стоимость все равно достаточно высока, что сбивает с толку покупателей. На последней строительной выставке простой котел отечественного производства стоил не меньше тысячи долларов.Именно поэтому многие потребители предпочитают делать пиролизные котлы своими руками.

Инструмент для работы

Чтобы самостоятельно сделать котел на дровах, достаточно иметь желание и необходимый инструмент! Конечно, придется потратить немало сил. Но все возможно.

Схема движения древесного газа в котле