химический состав, формула, технологии производства (+9 фото и 7 видео)

Цемент – это искусственное порошкообразное вещество, которое выполняет функцию вяжущего при замешивании бетонной смеси. В сочетании с водой он образует пластичную массу, которая в дальнейшем застывает и становится камневидной. То, из чего состоит цемент, в первую очередь зависит от способа производства. В общем случае основой служит клинкер в сочетании с минеральными добавками и гипсом.

История цемента

Слово «цемент» происходит от латинского caementum, что переводится как «дробленый, битый камень». Это вещество стало результатом поиска способов справиться с низкой водостойкостью гипсовых и известняковых пород. С этой целью в их состав вводились водостойкие минеральные вещества. В самом начале ими выступали остатки кирпичей из обожженной глины и вулканические породы. Древние римляне применяли отложения пепла знаменитого вулкана Везувия – пуццоланы.

Оптимальная технология производства цемента была выработана много лет спустя, когда потребность в большом количестве недорого и прочного вяжущего не стала наиболее острой. Наибольший вклад в исследования внесли:

- Каменщик Джон Аспинд, который в 1824 г. получил патент на портландцемент.

- Русский строитель Егор Челиев, написавший в 1825 г. книгу о цементе для подводных работ.

Название портландцемент происходит от английского острова Портленд, состоящего из известковых пород. В Англии камни с этого острова считались самым престижным строительным материалом. Аспинду удалось получить искусственный камень, который по прочности и цвету был очень похож на указанный материал.

Но он изготавливался без обжига исходного сырья. Большее соответствие технологии тому, что сегодня является портландцементом, отмечается именно в процессе производства Челиева.

Из чего делают цемент: состав и основное сырье

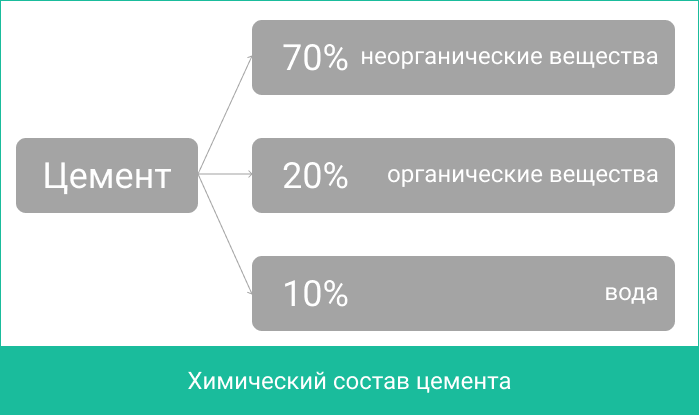

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Важно! Существованием различных видов и марок объясняется отсутствие точной химической формулы цемента. Всю важную информацию дают показатели минералогического состава.

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42h3O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Советуем изучить подробнее: «Все, что нужно знать о суперпластификаторах, или как уменьшить расход цемента».

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

Глинистые породы

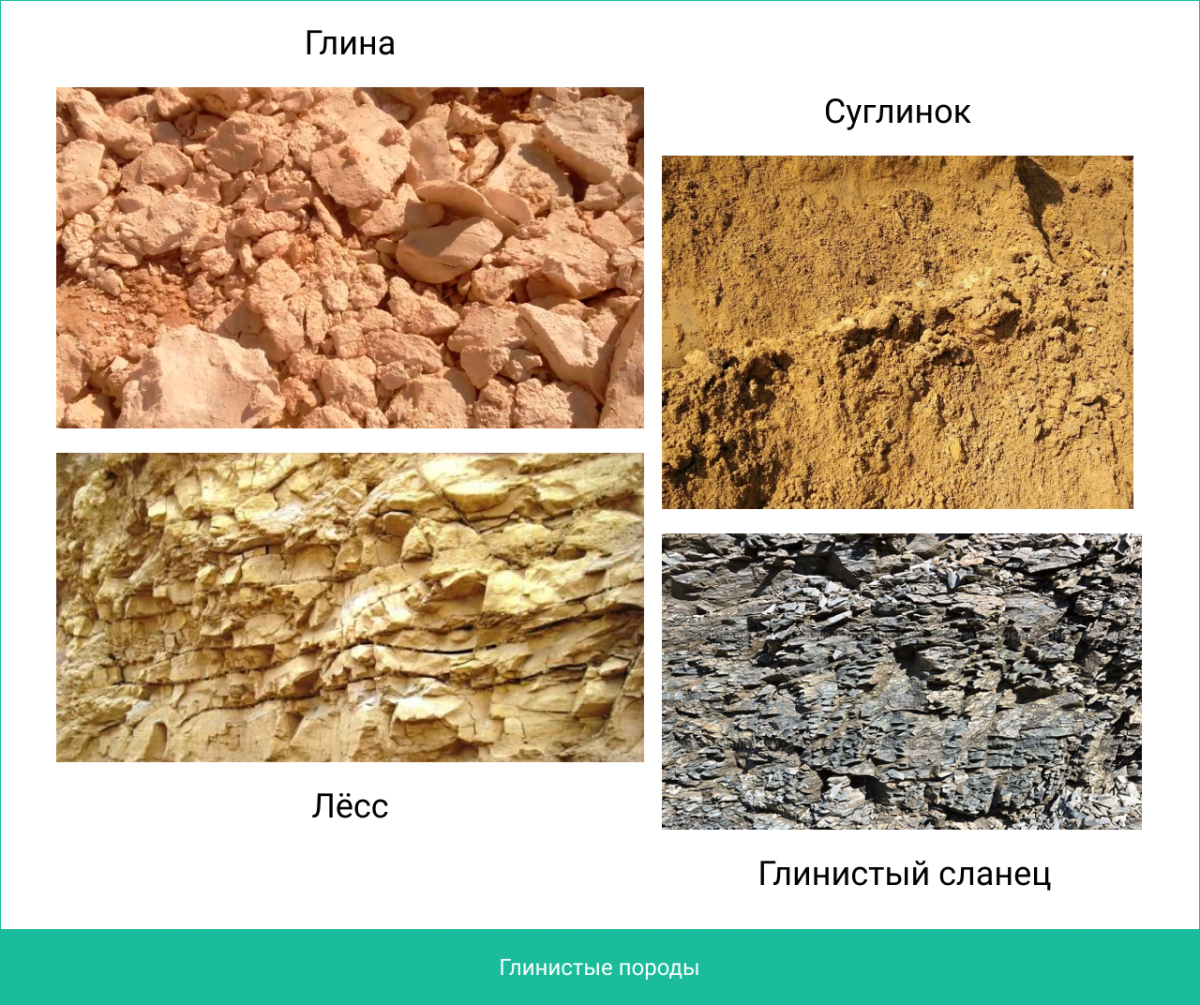

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.

Как делают цемент: 3 главных способа

Производство цемента в современных условиях осуществляется одним из трех способов:

- Мокрым. Ее главная особенность – замена извести мелом, а также процесс производства с добавлением воды. Сырьем для изготовления здесь становится шихта (смесь исходных материалов) с влажностью до 50%.

- Сухим. Эта технология с минимальными энергозатратами и себестоимостью, поскольку здесь несколько технологических операций объединены в один процесс. Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся.

- Комбинированным. Этот способ производства объединяет особенности процессов сухой и мокрой технологии. Здесь по результатам обжига получается полусухой состав с влажностью 18%.

Сухой способ производства

Как делают цемент по сухой технологии:

- Исходное сырье подвергают дроблению.

- Просушивают его до определенного уровня влажности.

- Высушенную смесь измельчают до состояния муки.

- Ее обжигают внутри вращающейся печи, после чего охлаждают и отправляют на склад.

Мокрая технология производства

В отличие от сухого метода изготовления здесь после измельчения компонентов к ним дополнительно добавляют воду. В результате получается не мука, а сырьевой шлам, который и попадает в печь на обжиг, а затем – в холодильник на охлаждение. Уже охлажденные клинкер подвергают измельчению и дополнению добавками.

Комбинированная технология изготовления

Комбинированный способ производства цемента объединяет в себе этапы сухого и мокрого:

- Сначала по мокрой технологии получают сырьевой шлам.

- Шлам подвергают обезвоживанию и гранулированию.

- Гранулы проходят обжиг в печи, которая применяется для сухой технологии.

Бесклинкерный способ производства

В бесклинкерной технологии производства в качестве исходного сырья для изготовления цемента используют гидравлический или доменный шлак. Его также дополняют различными добавками и активаторами. Полученную шлако-щелочную смесь подвергают дроблению и перетиранию до порошкообразного состояния. Подобная технология производства имеет несколько преимуществ:

- Повышение чистоты окружающей среды за счет переработки отходов металлургической отрасли.

- Получение продукта с высокой устойчивостью к негативному влиянию окружающей среды.

- Возможность производить цемент с разными свойствами и в широком спектре оттенков.

- Более низкие затраты на электро- и тепловую энергию.

Виды цемента по составу и сфере применения

Видео: что такое шлакопортландцемент

Производство цемента на заводах

Изготовление цемента мокрым способом традиционно осуществляется отечественными цементными заводами. За рубежом чаще применяют сухую технологию. Ею пользуются цементные заводы в Китае, Турции и Египте. Белый цемент выпускается только одним российским предприятием – ООО «Холсим (Рус) СМ». Большая часто подобного вяжущего поставляется зарубежными компаниями, такими как:

- AalborgWhite (Дания).

- Cimsa/Adana (Турция).

- «Холсим» (Словакия).

В общем виде технология производства цемента включает несколько этапов:

- Смешивание всех компонентов для изготовления клинкера (75% известняка и 25% глины).

- Обжиг исходного сырья при высокой температуре. На этом этапе и получают клинкер, который является основой для цемента.

- Измельчение клинкера в шаровых мельницах. В результате должно получиться вещество порошкообразной консистенции. Шаровая мельница – это горизонтальные барабаны со стальными шарами внутри.

Советуем изучить подробнее: «Важная величина: как узнать время схватывания бетона».

Обратите внимание: чем меньше фракция помола клинкера, тем выше эксплуатационные характеристики и марка цементного состава.

Оборудование для производства цемента

Производства цемента на каждом этапе требует применения специального оборудования. Его делят на следующие категории:

- для добычи исходного сырья;

- для транспортировки сырья на место производства;

- печь для обжига;

- шаровые мельницы для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Как сделать цемент в домашних условиях

Получить цемент можно в домашних условиях, но только если иметь все исходные материалы и необходимое оборудование:

- доменная печь для обжига при температуре 1500 °C;

- дробилка для измельчения клинкера в муку.

В одном из способов домашнего изготовления цемента используются смола и сера. Полученный цемент можно применять для кладки плитки и кирпича, создания цементной стяжки. Технология изготовления следующая:

- Растопить в металлической емкости 1 кг смолы, в огнеупорной емкости – 1 кг серы.

- Соединить жидкие компоненты, перемешать до однородной консистенции.

- Ввести 2 кг просеянного однородного песка и 3 кг оксида свинца (свинцового глета).

- Постоянно подогревая смесь, размешивать ее до получения однородной массы.

- Произвести обжиг в доменной печи и дать продукту отстояться.

В реальности с изготовлением цемента в домашних условиях возникают определенные трудности, поскольку для производства нужны печь для обжига и мельница для размалывания. В связи с этим в домашних условиях приходится несколько менять рецептуру цемента, используя для его изготовления воду, водную известь и каменную золу. Полученный раствор пригоден для заделки мелких трещин, причем использовать его необходимо сразу же после изготовления.

Видео: как сделать огнеупорный цемент из золы

Как делают белый цемент

Отличие белого цемента также заключается в составе. В нем содержится меньше железа, чем в сером, а еще присутствуют добавки:

- минеральные,

- гипс,

- соли,

- известняк и пр.

Исходным сырьем для изготовления белого цемента служат глинистые или карбонатные породы. Главное преимущество вяжущего – его белоснежный цвет, которая повышает декоративные свойства цементной смеси. Из-за этого белый цемент часто еще называют декоративным. В то же время ввиду более сложной технологии производства материал имеет более высокую стоимость.

Видео: стол из белого бетона в стиле Loft

Видео: как приготовить раствор на белом цементе

Видео: как и из чего делают цемент

Как правильно приготовить цементный раствор

Для замешивания цементного раствора необходимо соблюдать пропорции его составляющих. На 1 часть цемента приходится 3 части песка. Вода же добавляется в зависимости от того, насколько пластичный или вязкий нужно получить раствор. Также пропорции выбираются с учетом типа работ и марки цемента. К примеру, для приготовления раствора на стяжку пола пользуются пропорциями из таблицы:

Сначала между собой смешивают сухие фракции, т. е. цемент и песок. Только потом начинают небольшими порциями добавлять воду, постепенно доводя состав до нужной консистенции. В качестве наполнителя можно использовать не только песок, но еще и гравий или щебень.

Обратите внимание: лучше для замешивания раствора использовать осадочную воду, а не водопроводную.

Классы раствора для разных типов работ:

- М50 или М100 – для штукатурных работ;

- М50 или М100 – для возведения кирпичной кладки;

- М100 или М200 – для стяжки пола;

- М200 или М300 – для фундаментов и оснований.

Для замешивания раствора необходимо использовать специальный поддон или бетономешалку. Последняя позволяет получить смесь наиболее однородной консистенции.

Советуем изучить подробнее: «Что стоит знать при покупке цемента в мешках и как рассчитать количество».

Видео: цементный раствор, приготовления без инструмента

Видео: как правильно замешивать цементный раствор

В заключение

В современном мире цемент производится в большом количестве разных видов, что позволяет подобрать вяжущее для любых строительных работ. За счет применения различных добавок цементу можно придавать определенные свойства и использовать его в различных сложных условиях, например, для конструкций, эксплуатируемых под водой или при низких температурах. Цемент очень прост в применении, а также может быть приготовлен в домашних условиях, если знать его состав и общую технологию изготовления.

cemmix.ru

Как правильно сделать раствор цемента

Если вы решились на строительство, вам обязательно понадобиться в процессе работы раствор цемента. Не достаточно только купить цемент, ведь перед началом стройки серый порошок должен превратиться в самый настоящий раствор. Вода, песок и цемент — вот и все составляющие, однако не все так просто, как кажется на первый взгляд. Давайте разбираться в том, как правильно сделать раствор цемента.

Содержание:

- История возникновения цемента

- Процесс производства цемента

- Применение цемента в строительстве

- Изготовление цементного раствора своими руками

История возникновения цемента

Цемент — известный вяжущий строительный материал, который относят к гидравлическим вяжущим веществам, используемых для скрепления разных поверхностей – кирпича или ж/б блоков. Без цемента нельзя изготовить бетон или фундамент. Кроме высокой вязкости, материалу присущи отличные гидравлические свойства, что позволяют создавать устойчивую связь с водой и прочими жидкостями при изготовлении раствора в виде пластичной массы. После затвердевания подобной массы получается камнеподобный материал, который обладает значительной прочностью и жесткостью.

Ещё в глубокой древности вяжущие материалы стали использоваться для строительных нужд. Самым первым вяжущим материалом выступала природная необожженая глина. Однако со временем она перестала удовлетворять строителей из-за малой стойкости влаге и слабых вяжущих свойств.

Несколько тысячелетий единственными вяжущими материалами оставались воздушная известь и гипс, однако они обладали недостаточной водостойкостью. А бурное развитие в 17-18 столетиях мореплавания потребовало создания для возведения портовых сооружений новых вяжущих веществ, устойчивых к воде.

В 1796 англичанин Паркер запатентовал цемент под названием «роман», который мог твердеть на воздухе или в воде. Однако эти качества в наше время также утратили практическое значение. В начале 19 столетия академик В.М. Севергин описал вяжущее вещество, которое получали с использованием обжига мергеля с последующим размолом. Со второй половины 19 столетия в строительную практику нашей станы прочно вошел портландцемент.

Индустриализация в СССР и бурные темпы капитального строительства предопределили рост развития цементной промышленности. СССР в 1962 по выпуску цемента занял в мире первое место. Сегодня выпускается в нашей стране порядка 30 разновидностей цементов. Одновременно растет его качество и сбывается предсказание известного химика Менделеева, который утверждал, что цемент — строительный материал будущего.

Процесс производства цемента

Натуральный цемент представляет собой смесь известняка и глины, что формирует при застывании высокопрочный камнеподобный материал, что чаще всего получается без запаха, является сыпучим и имеет серый цвет. Качество цемента определяют благодаря присутствию в нем разных веществ — гранулированного шлака, оксида магния и ангидрита серной кислоты. Марка цемента зависит от соотношения данных компонентов. Также от процента перечисленных веществ будет зависеть качество цемента, время схватывания, прочность при сжатии, ложное схватывание.

В качестве сырья для изготовления портландцемента используют массу из известняка и глины, как было оговорено выше. Из чего делают цемент ещё? В редких случаях применяют горную породу под названием мергель, которая является именно природной смесью глины и известняка в соотношении, которое необходимо для получения в процессе производства портландцемента. Мергель был оценен по достоинству в 19 столетии англичанином Аспдином, который собрал на дороге недалеко от города Портленд пыль, сделал с неё брикеты, которые в последствие обжог.

Цементные заводы, как правило, имеют свои карьеры необходимого материала — глины и известняка. Это позволяет выдержать необходимый химический состав шихты с высокой точностью до 0,1 процента, что имеет большое значение. Обжигают шихту во вращающихся печах, которые имеют диаметр 3,6 — 7 метров и длину 100 – 150 метров. Температура в зоне спекания поддерживается на уровне плюс 1450 градусов по Цельсию.

Продуктом спекания выступает клинкер, что представляет из себя округлые гранулы, диаметр которых доходит до 5 — 100 миллиметров. Клинкер размалывают в шаровых мельницах до удельного размера поверхности 3000 квадратных сантиметров на 1 грамм. В обязательном порядке при помоле добавляют 5% двуводного гипса, который играет роль регулятора времени схватывания. Без гипса формируется так называемый цемент-быстряк, что моментально схватывается, и из которого нельзя приготовить тесто. Все минералы клинкера способны взаимодействовать с водой и образовывать новые соединения — гидраты. Гидраты формируют пространственную структуру, создающую цементный камень.

Применение цемента в строительстве

Цемент применяют для строительства фундамента и изготовления раствора для кладки кирпича, заливки стяжки при устройстве пола, создания дорожек и отмостки. Его используют для сборного и монолитного бетона, который служит сырьем для получения железобетона, асбестоцементных изделий, различных искусственных материалов, растворов, скрепления отдельных деталей сооружений, жароизоляции. Большими потребителями цемента являются газовая и нефтяная промышленность.

Цемент и строительные материалы, которые получаются на его основе, способны успешно заменить в строительстве дефицитное дерево, известь, кирпич и прочие традиционные материалы. Чуть позже мы поговорим, как сделать цемент своими руками и раствор цемента. Применение цемента в разных отраслях строительства тесно связано с его техническими характеристиками. Рассмотрим детальнее эту связь.

Морозостойкость представляет собой свойство, характеризующее способность материала неоднократно замораживаться и оттаивать на протяжении продолжительного периода. Такой способности чистый цемент не имеет, эту характеристику он получает благодаря различным модифицирующим добавкам. Если вы проживаете в холодной полосе страны, и для вас имеет значение высокая морозостойкость конструкции, то следует выбрать гидрофобный цемент 500.

Коррозионная стойкость обуславливает способности цемента противостоять почти любому агрессивному фактору внешней среды. Повышенной коррозионной стойкостью характеризуется пуццолановый цемент, который предназначен для возведения подводных и подземных сооружений.

Сульфатостойкость – это свойство порошка, которое строительной смеси позволяет быть устойчивой в водной среде, которая содержит сульфат-ионы. Это свойство нашло воплощение в сульфатостойком цементе, который используется для строительства гидросооружений, которые подвергаются действию соленой воды.

Водостойкость как характеристика цемента нашло применение в водонепроницаемом расширяющемся цементе. Цемент способен при затвердении увеличиваться в объеме, процесс схватывания совершается достаточно быстро – приблизительно за 10 минут. Водонепроницаемый расширяющийся цемент требуется для заделки стыков и швов в бетонных конструкциях, которые располагаются в воде.

Тонкость помола относят к той характеристике, которая влияет на время схватывания, твердения и прочность бетона. Чем больше тонкость помола изготовленного клинкера, тем будет выше прочность затвердевшего цемента. Следует помнить, что слишком тонкий помол провоцирует вместо отличных характеристик излишнее водопотребление и понижение прочности бетона.

Изготовление цементного раствора своими руками

Если вы хотите минимизировать расходы на ремонтные работы или строительство, вам стоит забыть о готовых смесях, цена которых намного выше стоимости цемента и песка, которые необходимы для получения равного объема цементного раствора. Прежде всего, для приготовления раствора вам понадобиться качественный цемент. О правильном выборе этого материала мы уже рассказывали в предыдущей статье. Поговорим сейчас о том, как сделать цемент и его раствор в домашних условиях.

Цемент в домашних условиях

Производство цемента в домашних условиях позволяет получить этот незаменимый в строительстве материал при использовании минимального количества ресурсов и наделить его желаемыми характеристиками. Предлагаем ознакомиться с популярными методами самостоятельного изготовления цемента.

Замазку для заделки трещин и щелей в напольном покрытии изготавливают таким способом: смешайте известь с каменноугольной золой и разведите водой до образования консистенции жирной сметаны. Для изготовления цемента, предназначенного для замазки железной утвари, скважин, паровых котлов и отверстий в металлических изделиях, возьмите сорок частей баритовых белил, тридцать частей графитовой пыли, пятнадцать частей извести и замешайте полученную смесь до необходимой плотности на льняном масле с добавлением лака.

Для крепления в камне железа изготовьте цемент своими руками из таких компонентов: песок (20 частей), каолин (2 части), размолотый мел (4 части), гашеная известь (3 части), жидкое стекло (15 частей), смешивайте все до однородной тестообразной массы. Для керамики понадобится цемент следующего приготовления: разотрите 2 части гашеной извести с 5 яичными белками, разбавьте смесь 2 частями воды, разотрите с 10 частями гипса.

Для приготовления цемента для камня рекомендуется смешать между собой по 10 частей серы и битума 1 часть пчелиного воска. Массу расплавьте, после чего добавьте 2 части кирпичного порошка. Непосредственно перед нанесением раствора высушите камень и смажьте олифой. Для труб смешайте в нагретой ступке 15 частей олифы или льняного масла и 85 окиси свинца до получения пластичной смеси.

Для производства глицеринового цемента вам понадобиться свинцовый глет, который следует растереть старательно в порошок и высушить при высокой температуре. Полученную пыль смешайте с глицерином. Технологические характеристики цемента, изготовленного по данному рецепту, в несколько раз больше характеристик заводского портландцемента. Подобный материал отличается высокой плотностью и уровнем сопротивляемости к негативным воздействиям внешней среды.

Домашнему глицериновому цементу абсолютно не страшны высокие температуры: он способен выдерживать возрастание температуры даже до плюс 300 градусов по Цельсию. Еще одной важной практической характеристикой глицеринового цемента является способность прочно склеивать предметы из фарфора и фаянса. Можно с уверенностью утверждать, что данный материал — настоящий идеальный цемент.

Европейцы совсем недавно изобрели новый способ производства цемента, который обладает уникальными характеристиками. Подобный китайский цемент способен склеивать кожу, гипс, мрамор, фарфор, фаянс и другие материалы. Для приготовления цемента нужны такие компоненты: гашеная известь (54 части), кварц (6 частей), свежая кровь! (40 частей). Полученную смесь нужно тщательно растереть до образования однородной смеси.

Подготовка материалов

Первый этап изготовления цементного раствора – подготовка. Выберите емкость, в которой вы будете разводить цемент. Объем тары должен обязательно соответствовать объему, который планируется сделать. Если посуда меньше запланированного объема, то, вероятно, вы будете подбирать раствор с земли. Если же тара окажется чересчур большой, то вы не сможете создать равномерную массу, что не собьется в комочки.

Помимо этого, нужна достаточно устойчивая емкость. Обратите внимание на то, насколько прочными являются стенки емкости. Также не рекомендуется брать емкость с низкими тонкими стенками, потому что они не позволяют вымешивать качественный раствор. Самым лучшим решением в домашних условиях станет старая чугунная ванна.

Кроме посуды для полученной массы вам понадобится специальный инструмент для максимально удобного создания раствора. Обычно принято использовать специальный строительный миксер, однако наши умелые соотечественники приспосабливают для этой цели обычную дрель с насадками.

Подготовка компонентов

Если в вашем гараже хранится мешок цемента уже много лет, от его использования следует отказаться. Для получения качественного раствора также важны и технические характеристики песка – однородность, чистота и отсутствие примесей. Оптимальным вариантом является мытый карьерный песок.

Перед работой расположите все необходимые инструменты и материалы в максимальной близости, чтобы не оказаться в неудобной ситуации, когда нужно «бегать» за составляющими раствора. Дальше необходимо просеять порошок для изготовления раствора цемента, чтобы избежать формирования комочков и попадания в массу мусора, что значительно ухудшает её вяжущие свойства и качества. При подготовке раствора цемента для штукатурных работ нужно использовать сито с ячейками 5 на 5 миллиметров, для каменных — с ячейками 10 на 10 миллиметров.

После этого следует определить соотношение в составе раствора каждого элемента. На этом этапе необходимо помнить, что примесь песка при применении качественного цемента должна быть незначительной или номинальной. Также запомните классическое соотношение, которое используют строители уже в течение долгого времени: 1 часть цемента принято смешивать с 3 частями песка. Все входящие компоненты принято отмеривать с помощью определенной посуды или весов.

При строительстве зачастую необходимо готовить цемент не по традиционному рецепту, который принят на всех мировых строительных площадках мира. Нестандартные смеси получаются благодаря различным примесям. Они способны изменять свойства раствора цемента, к примеру, изменять скорость застывания вещества или замедлять скорость для длительной работы с раствором, улучшать характеристики вязкости массы, чтобы она получилась пластичной и более податливой для работы на сложных участках.

Различают такие разновидности цементных растворов: нормальные, жирные и тощие. Жирный цементный раствор представляет собой смесь, которая содержит слишком много связующего компонента. Данный раствор способен быстро застывать, но после использования усыхает и образует трещины, поэтому является недолговечным.

Нормальным цементным раствором называют массу, где пропорции элементов соблюдаются правильно. Подобный раствор не слишком быстро стынет, но в нём не формируются трещины, он крепкий и долговечный. Тощий цементный раствор — это масса, в которой оказалась недостаточно связующего компонента, такой раствор не возьмётся, если не решить, как развести цемент.

Независимо от рецепта приготовления раствора цемента качественной считают такую смесь, которая в процессе работы не растекается и характеризуется высоким или средним уровнем вязкости. Смесь вместе с этим не должна быть слишком сухой, так как это провоцирует потерю крепящих качеств цементного раствора, кладка в данном случае не держится.

Приготовление раствора

Итак, засыпьте в емкость слой цемента, потом слой песка, после этого снова цемент и затем опять песок. Количество подобных слоев должно быть не менее шести, это позволит качественно перемешать компоненты. Цемент и песок насыпают слоями в виде грядки до общей высоты около 200-300 миллиметров.

Для начала грамотно перемешайте песок с цементом. Эту грядку перелопочите несколько раз лопатами до однородности. При перемешивании не забывайте о понятии «интенсивности». Без определенной технологической процедуры перемешивания вы не сможете получить качественный раствор. Рекомендуется после этого просеивать смесь через частое сито, которое имеет ячейки размером 3 на 3 миллиметров, но не меньше. Однородность смеси должна быть близкой к абсолютной.

Нельзя добавлять воду и прочие жидкости, когда вы смешали сухие компоненты. Добавление в полученную смесь жидкости следует проводить постепенно и очень аккуратно. Вливайте воду медленно, чтобы масса получила нужную консистенцию. Если у вас оказалось больше воды, чем требуется, то именно постепенное вливание позволит вам остановиться вовремя.

Помните, что температура жидкости не должна быть слишком высокой или экстремально низкой. Возьмите воду оптимального температурного режима, того, что и окружающая среда. Кладка требует приготовления более густого раствора, а процесс заливки — более жидкого. Не замешивайте сразу много раствора цемента, особенно если вы использовали влажный песок. Вот теперь вы знаете, как сделать раствор цемента дома.

И напоследок запомните, что раствор цемента представляет из себя материал, который невозможно хранить. Это связано с высокими свойствами вязкости цемента, благодаря чему раствор способен быстро застывать и превращаться в непригодный для использования для строительных работ. Состав, который вы получили после правильного смешивания, для работы доступен еще на протяжении часа при использовании влажного песка и до трех часов, если вы вяли сухой песок.

strport.ru

Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

циклы производства цемента

циклы производства цементаСухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

cementim.ru

состав, технология и этапы изготовления

Дата: 10 января 2019

Просмотров: 40517

Коментариев: 3

Цемент – широко распространенный материал, который применяют при любых видах работ, связанных с ремонтом, реставрацией, строительством. Цементная основа – вяжущие компоненты неорганического происхождения. Из цемента производятся бетонные, кладочные, штукатурные растворы, железобетонные изделия, используемые при строительстве промышленных объектов и частных построек.

Особенностью порошкообразной цементной массы, смешанной с водой, является способность постепенно твердеть, превращаясь в каменный массив. Процесс приобретения эксплуатационной прочности происходит как в воздушной среде, так и в воде. Главное условие твердения – избыточная влажность.

Все сталкивались с цементом, однако мало кто знает, из чего делают этот универсальный строительный материал, как его производят. Его основа – клинкер, специальные минеральные добавки и гипс. Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

По-прежнему клинкер – это основной компонент, входящий в состав цемента

Сырьевые материалы

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления. Главным исходным сырьем для цементного производства являются следующие естественные породы:

- ископаемые карбонатного типа. Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками. Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

- глинистые материалы, горные породы осадочного характера. Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении. Сырье характеризуется вязкостью, применяется при сухом методе производства.

Мнение эксперта: Из чего делают цемент

Всегда покупайте упакованный в мешки цемент с аннотацией на упаковке и никогда не берите его на развес, так Вы максимально увеличиваете шанс приобретения некачественного продукта. Старайтесь выбирать максимально свежий продукт, так как цемент старого производства имеет низкие характеристики. Выбирайте продукт известных производителей. Для стяжки и заливки фундамента наиболее предпочтителен цемент марок М400 и М500.

Дмитрий Орлов

Карбонатные породы

Остановимся на карбонатных породах, характерными представителями которых являются:

- Мел, являющийся горной породой осадочного характера, которая легко перетирается, относится к разновидностям мажущего известняка. Он популярен при изготовлении цемента.

- Мергель или мергелистый известняк – ископаемые осадочного типа, которые добываются в рыхлом или твердом состоянии, отличаются удельным весом, концентрацией влаги. Содержат примеси глины, что позволяет относить их к переходному сырью, имеющему много общего с известняковыми породами и ископаемыми на основе глины.

В состав входят активные минеральные добавки (15%) в соответствии со стандартами производства

- Известняковое сырье, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий.

- Породы доломитового типа, а также горные ископаемые осадочного происхождения, содержащие карбонаты. Они характеризуются ценными физическими свойствами.

Глинистое сырье

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки, являющиеся разновидностью глины, с повышенной концентрацией песчаной фракции и пылеобразных частиц;

- сланцы на глинистой основе, относящиеся к горным породам с повышенной прочностью, которые при измельчении расслаиваются на пластинчатые частицы. Сырье характеризуется стабильным гранулометрическим составом, низкой концентрацией влаги.

- лесс, представляющий рыхлую горную, непластичную породу, отличающуюся пористостью, мелкозернистостью. Содержит включения силиката, кварца.

Возможно применение отходов промышленного производства, других видов природных материалов и шлаков.

Корректирующие добавки

Цементный состав делают из минерального сырья с применением специальных пластификаторов, добавляемых при производстве.

Если увеличить количество добавок до 20%, то свойства цемента будут несколько изменены

Где вы предпочли бы жить: в частном доме, или квартире?Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 812 ( 7.62 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 4848 ( 45.5 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 4530 ( 42.52 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 464 ( 4.36 % )

Назад

Технология предусматривает использование добавок на базе ископаемых, содержащих:

- Глинозем.

- Кремнезем.

- Глину.

- Плавиковый шпат.

- Апатиты.

Введение корректирующих добавок, с помощью которых делают цемент и улучшают его характеристики, предусмотрено технологией. Пластификаторы позволяют улучшить следующие свойства цементного состава:

- стойкость к воздействию коррозионных процессов;

- устойчивость к воздействию перепадов температуры, глубоким циклам замораживания;

- прочностные характеристики;

- продолжительность твердения;

- подвижность цементного раствора, его эластичность;

- степень проницаемости водой.

Состав

Задумывались ли вы, из чего сделан цемент? Его состав обусловлен особенностями сырья и конкретной маркой продукции. Так, пользующийся широкой популярностью портландцемент имеет следующий состав:

- Кремниевый диоксид (кремниевая кислота или кварц) – 25 %.

- Известь – 60 %.

- Алюминий (глинозем) – 5 %.

- Оксиды железа и гипс – 10 %.

Сегодня производится множество видов цемента

Процентное соотношение ингредиентов может изменяться, согласно особенностям технологии и марки цементной продукции. Отдельные виды цементов, в частности шлакопортландцемент, включают в свой состав шлак, представляющий уголь, полученный в результате обжига клинкера.

Независимо от рецептуры, основные ингредиенты при изготовлении цементного состава – глина и известняк. Концентрация известняка трехкратно превышает содержание глины, что обеспечивает необходимое качество клинкера для производства цементной продукции.

Основными компонентами, из которых производят цемент, являются:

- клинкер, определяющий прочностные характеристики, получаемый при обжиге исходного сырья (известняка, глины). Клинкер является основой конечной продукции, используется в гранулированном виде диаметром 10-60 мм. Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

- гипс, процентное содержание которого определяет период твердения. Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси;

- специальные добавки, вводимые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения.

Очень часто цемент применяют в строительстве для создания бетона и армированных конструкций

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц. Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Этапы производства

Особенности производства предусматривают изготовление цемента различными методами, что сказывается на особенностях применяемого сырья. Это обусловлено расположением цементного производства, спецификой применяемого оборудования, спросом на определённые марки продукции.

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем. Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

- сухим методом. Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов. Полученная шихта имеет порошкообразную консистенцию;

- комбинированным способом. Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии. Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Заключение

Материал статьи предоставляет информацию о том, как делают цемент, какое сырье применяют, какие технологические особенности используют в процессе производства. Имеется множество технологических нюансов, которыми в совершенстве владеют специалисты, занимающиеся изготовление цемента.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

pobetony.ru

Как разводить цемент? Как развести смесь из песка в домашних условиях, как сделать самому, как правильно замешивать

У тех, кто сталкивался со строительно-ремонтными работами, хотя бы раз возникал вопрос, как правильно приготовить цемент, так как он является одним из наиболее распространенных основ, которая применяется в строительных и ремонтных работах. Нередко при замешивании раствора строители не соблюдают требуемые стандартами пропорции приготовления смеси, что сказывается на конечном результате: выполненное таким образом сооружение со временем приходит в негодность. В связи с этим ниже рассмотрена правильная техника разведения цемента, выполнив которую можно получить качественный раствор для будущей постройки.

Особенности

Цемент давно приобрел статус самого востребованного материала, который используется для строительства. С его помощью получают бетон, применяющийся для фундаментов будущих сооружений. Цементный состав является главным связующим для получения бетонной смеси.

Сам цемент является вяжущим минеральным порошком, который при соединении с водой становится тягучей массой сероватого цвета и через некоторое время затвердевает на открытом воздухе.

Изготавливается порошок при измельчении клинкера и дальнейшего добавления минеральных веществ и гипса. Загустевший цемент может быть подвержен неблагоприятному влиянию со стороны агрессивной среды и простой воды. Для улучшения характеристик в цементный состав добавляют гидроактивный материал, препятствующий проникновению солей. Устойчивость к коррозии повышается при добавлении в начальный состав сырья – специальной полимерной добавки, которая значительно снижает пористость и препятствует неблагоприятному физико-химическому воздействию на окружающую среду.

Всевозможные цементные составы впитывают различный объем воды. Зернистость материала имеет довольно высокую плотность, превышающую в три раза плотность воды. Вследствие этого при добавлении большого количества воды часть цемента не растворится, а окажется на поверхности приготовленного раствора. Поэтому материал осядет, а верхушка сооружения из полученного цементного раствора получится неустойчивой и растрескивающейся конструкцией.

Стоимость материала зависит от качества его помола: чем мельче составляющие цемента, тем больше человек за него заплатит. Это напрямую связано со скоростью схватывания: состав с мелким помолом затвердеет гораздо стремительнее, нежели цемент крупного помола.

Для определения зернового состава материал просеивается через сито с ячейками менее 80 мкм. При качественном цементном составе наибольшая часть смеси просеивается. Но при этом не стоит забывать, что мелкий помол качественнее, но в будущем потребует большего объема воды. Поэтому рекомендуется отдать предпочтение составу, обладающему и мелкими частицами (до 40 мкм), и крупными (до 80 мкм). При таком раскладе цементная смесь будет иметь все необходимые и приемлемые свойства.

Возможность оттаивания и замораживания – одна из главных характеристик цементной смеси. Вода, находящаяся в пористых участках цементной конструкции, при низкой температуре расширяется в объеме до 8%. При дублировании этого процесса бетон трескается, что способствует уничтожению построенных конструкций.

В связи с этим в строительных работах цемент не применяется в чистом виде. Повысить срок эксплуатации и усилить устойчивость бетона поможет древесный пек, абиетат натрия и другие минеральные добавки.

Рецепты

Прежде чем сделать цементную основу, нужно определить, для какой цели он понадобится. Каждая смесь требует определенных соотношений. Ниже приведены самые распространенные варианты приготовления цементных смесей.

- Для оштукатуривания стен. Чтобы получить такой вид смеси, требуется использование соотношения цемента и песка в пропорции 1: 3. Норма воды равна количеству цемента. Для получения нужной консистенции вода дополняется в сухую смесь постепенно. При необходимости выполнения строительных работ внутри помещения предпочтение отдается маркам М150 или М120, а при планировании штукатурки фасадов – марке М300.

- Кирпичная кладка. В этом случае потребуется соотношение цемента и песка в пропорции 1: 4. Марки М300 и М400 являются лучшим вариантом для такого вида строительных работ. Нередко эта смесь разбавляется гашеной известью, которая выступает в качестве вяжущего компонента. Количество рассчитано на одну часть цемента и две десятых части гашеной извести.

Благодаря этому компоненту можно получить пластичный материал, использовать который достаточно комфортно и просто. Нужный объем выяснится в процессе добавления до того, как получится раствор необходимой консистенции. Рекомендуется получить смесь, которая не стечет со шпателя под углом в 40 градусов.

- Напольная стяжка. Стандартной пропорцией для получения такого состава является 1 часть цементной основы на 3 части песка. Для этого идеально подойдет марка М400. Вода в этом случае берется в объеме одной второй к уже добавленной части цемента.

Для лучшей стяжки следует влить воду не в полном объеме, так как крайне важно, чтобы смесь стала пластичной и хорошо растягивалась – это будет гарантией заполнения всех пустых участков на основании стяжки.

- Бетонная смесь. Для получения бетона используется 1 часть цементной основы, 2 части песка и 4 части гравия. При планировании можно использовать полученную бетонную смесь в качестве фундамента для будущего помещения. В этом случае рекомендуется приобрести материалы марки М500. Норма воды равна одной второй от части цементной основы. Вода должна быть использована чистая и питьевая.

Производить замешивание следует в бетоносмесителе. Применить полученную бетонную смесь нужно в течение часа. Для получения более качественного состава следует добавить алебастр.

Как правильно разводить?

Замешивание цемента в домашних условиях своими руками рекомендуется выполнять в емкости из металла или пластмассы. Для этого понадобится лопата, шпатели и дрель с различными насадками. При большом объеме приготовления цемента (от 1 до 3 куб. м) практичнее будет воспользоваться бетоносмесителем. Все необходимые инструменты, материалы, а также место для разведения готовятся задолго до начала работ.

Стоит помнить, что приготовленную смесь необходимо применить сразу же после ее получения, затем она начинает твердеть, и эксплуатация ее невозможна.

Песок необходимо заблаговременно промыть и просушить. Мокрые наполнители ни в коем случае не добавляются – это нарушит соотношение воды и цемента. Проверка на соответствие определяется следующим образом: марка с устойчивостью, определенной на заводе, разделяется на количество долей песка. Предпочтительно замешивать цемент, используя чистую воду (также допускается использовать талую, дождевую и питьевую воду). Для того чтобы придать пластичность, можно ввести мыльный раствор, известь, пластификатор, но не нарушать норму: более 4% от вяжущей доли состава.

Очередность для введения материалов в емкость определяется методом замешивания. Если не используется специализированное оборудование, то в емкость просеивают песок, затем цемент, а после этого добавляют воду. При помощи бетоносмесителя – сначала добавляют воду, после чего песок и цемент. При любом методе цементная основа разводится в течение 5 минут. За этот промежуток времени основа должна стать однородной консистенцией.

Качественно разведенная смесь остается на шпателе и медленно с него стекает, а если ее перевернуть, то в ней отсутствуют комки или плохо разведенные частицы.

Советы

Просеивание песка может показаться скучным и ненужным занятием. Но если есть необходимость получить качественную и ровную поверхность, то следует избавиться от всевозможных примесей в песке. Для просеивания нужно использовать сито или сетку с мелкими ячейками.

Еще один бюджетный вариант – просверлить на дне ведра дырки, используя при этом тонкое сверло. Для большого количества песка можно соорудить деревянный каркас, на который нужно натянуть металлическую сетку. После этого останется лишь поместить песок и потряхивать за края каркаса. Полученный материал с мелкими зернами прекрасно подойдет для цементной смеси.

Для получения однородной смеси песок и цемент можно замесить при помощи специальной насадки для дрели или шпателя. При необходимости можно замешать более масштабный объем смеси – в таком случае используется бетоносмеситель или широкая ванна, в которой все составляющие размешиваются при помощи лопаты. Бюджетный вариант – это использовать в качестве основания для размешивания раствора кусок старого линолеума.

После получения однородного раствора добавляется необходимый объем воды, который приблизительно равен количеству цементной смеси. Следует постоянно ее перемешивать до тех пор, пока не получится однородная масса. Не стоит добиваться чересчур жидкой консистенции – раствору достаточно хорошо схватываться и при переворачивании шпателя не стекать.

Приготовленный раствор рекомендуется применять не позже двух часов с момента его получения. В связи с этим следует планировать время, за которое реализуется полученная смесь.

При приобретении готового материала необходимо быть уверенным, что он был приготовлен непосредственно перед тем, как быть отправленным покупателю. Целесообразно перед совершением покупки изучить всю информацию о продукте, чтобы убедиться, из каких составляющих состоит раствор, а также как его применять.

Все цементные смеси обладают одними постоянными составляющими, в которые входят цемент, карьерный песок, щебень и вода. Их соотношения изменяются в связи с тягучим элементом. Другими словами, чем цементная марка выше, тем гуще будет приготовленный раствор. Например, на 1 куб. м цементная смесь будет израсходована следующим способом: марка М150 – 230 кг, марка М200 – 185 кг, марка М300 – 120 кг, марка М400 – 90 кг.

Пропорции меняются в зависимости от выбранной марки и типа бетона. При ручной кладке смесь можно использовать, соединив компоненты таким методом: цемент марки М300 – одна часть, песок – три с половиной части, щебень – пять частей, вода – одна вторая часть. По завершении получится бетонная смесь марки М50.

Важно, чтобы вода использовалась без всевозможных примесей: масла, соединений, содержащих хлор, остатков прочих растворов.

Цемент с добавлением извести получается в результате разных пропорций. В этом случае немалую роль играет место использования. Например, для использования штукатурной смеси на участках наибольшего износа рекомендуется увеличить вяжущий материал.

Тем не менее, существует единая последовательность для приготовления раствора:

- заранее добавить в емкость с известью чистую воду;

- соединить песок с цементом;

- размешать полученную смесь в известковой жидкости.

Владея базовыми знаниями о цементном растворе, можно ускорить процесс его приготовления, а также правильно подобрать необходимые составляющие.

О том, как правильно замешивать цементный раствор, смотрите в следующем видео.

stroy-podskazka.ru

Цемент — Minecraft Wiki

Цемент (англ. Concrete Powder) — твёрдый блок с 16 вариациями цвета.

Крафт[править | править код]

Разрушение[править | править код]

Цемент может быть добыт любым способом, однако использование лопаты значительно ускоряет процесс.

| Блок | Цемент | |

|---|---|---|

| Прочность | 0.5 | |

| Инструмент | ||

| Время разрушения[note 1] | ||

| Рука | 0.75 | |

| Деревянная | 0.4 | |

| Каменная | 0.2 | |

| Железная | 0.15 | |

| Алмазная | 0.1 | |

| Золотая | 0.1 | |

- ↑ Время для незачарованных инструментов в секундах.

Цемент подвержен силе тяжести, то есть он будет падать, если под ним находится воздух. Если он упадёт на игрока или моба, тот начнёт задыхаться.

Создание бетона[править | править код]

При попадании на цемент воды или лавы, он затвердевает, превращаясь в бетон. Дождь и взрывающаяся колба воды, однако, не оказывают на него влияния.

ID[править | править код]

Java Edition:

| Блок | Текстовый ID |

|---|---|

| Белый цемент | white_concrete_powder |

| Оранжевый цемент | orange_concrete_powder |

| Сиреневый цемент | magenta_concrete_powder |

| Светло-синий цемент | light_blue_concrete_powder |

| Жёлтый цемент | yellow_concrete_powder |

| Лаймовый цемент | lime_concrete_powder |

| Розовый цемент | pink_concrete_powder |

| Серый цемент | gray_concrete_powder |

| Светло-серый цемент | light_gray_concrete_powder |

| Бирюзовый цемент | cyan_concrete_powder |

| Фиолетовый цемент | purple_concrete_powder |

| Синий цемент | blue_concrete_powder |

| Коричневый цемент | brown_concrete_powder |

| Зелёный цемент | green_concrete_powder |

| Красный цемент | red_concrete_powder |

| Чёрный цемент | black_concrete_powder |

Bedrock Edition:

| Блок | Текстовый ID | Числовой ID |

|---|---|---|

| Цемент | concretepowder | 237 |

Нумерация данных[править | править код]

| НД | Описание | |

|---|---|---|

| 0 | Белый цемент | |

| 1 | Оранжевый цемент | |

| 2 | Сиреневый цемент | |

| 3 | Светло-синий цемент | |

| 4 | Жёлтый цемент | |

| 5 | Лаймовый цемент | |

| 6 | Розовый цемент | |

| 7 | Серый цемент | |

| 8 | Светло-серый цемент | |

| 9 | Бирюзовый цемент | |

| 10 | Фиолетовый цемент | |

| 11 | Синий цемент | |

| 12 | Коричневый цемент | |

| 13 | Зелёный цемент | |

| 14 | Красный цемент | |

| 15 | Чёр |

minecraft-ru.gamepedia.com